螺栓冷镦缺陷分析与模具改进

2014-12-02株洲联诚集团有限公司湖南412001刘帮平

株洲联诚集团有限公司 (湖南 412001)刘帮平

中国南方航空工业集团有限公司 (湖南株洲 412002)谌曲平 袁 鹏

冷镦具有生产率高、材料利用率高、零件表面质量和内在综合性能好、金属流线连贯合理等优点。相对于机加工零件,冷镦零件机械性能一般可提高10%左右,有的甚至达20%,加工效率可达50 倍以上,而材料利用率可提高近100%。螺栓、螺钉、铆钉等紧固件的生产几乎80%以上采用冷镦方法,它是紧固件加工的首选工艺。然而冷镦作为一门独立的工艺却没有得到足够的重视,专门介绍冷镦工艺及模具设计方面的资料极少。并且相对于民品紧固件材料大部分为碳素钢,航空发动机紧固件由于使用环境更恶劣、性能要求更高,故材料很多为高强度结构钢、高温合金或钛合金等,加大了冷镦的难度。某航空发动机公司目前冷镦零件毛坯基本加工过程如图1 所示。近年来,由于紧固件裂纹等原因而导致的航机事故也偶有发生。可见,看似形状简单的紧固件的质量仍然不容小视。本文通过分析某航空发动机公司某六角头螺栓质量问题,找出引起冷镦缺陷的主要原因,并利用有限元体积模拟软件模拟冷镦过程,进而优化模具设计,使产品质量得到很大提高,也为冷镦模设计提供了较好的参考价值。

图1 某航空发动机公司冷镦零件加工图

1.冷镦缺陷现象

某材料为GH2132 的六角头螺栓,在一模两冲冷镦机CH-6L 上冷镦,冷镦后螺栓头部外圆周折痕现象明显,甚至有裂纹产生,类似缺陷如图2 所示。由于缺陷太深,车除加工余量后,仍然不能满足相应验收要求,导致生产无法继续进行。

图2 折痕/裂纹

2.原因分析

冷镦过程中产生折痕/裂纹的原因很多,有材料自身原因,如材料偏析严重、硬度过高、表面有过划痕等;有冷镦模具原因,如粗镦模具型腔设计不合理、精镦模体积不正确、阴模腔间隙过大/过小、剪刀模送进距离大/小、剪刀模夹持过紧、凸凹模腔错位等;同时,坯料切断面斜角过大,润滑效果差,冷镦机不稳定都可能造成折痕/裂纹。由于材料入厂复验各项指标均符合相关验收标准,设备运行较稳定,故主要从模具方面着手解决折痕/裂纹缺陷问题。

(1)坯料成形分析 对于一定规格的材料,镦锻比愈小加工愈容易;镦锻比较大时,在制定工艺时应该适当增加镦锻次数,一般镦锻比与镦锻次数的关系如表1 所示。

表1 镦锻比与镦锻次数的关系表

某六角头螺栓冷镦前总长L=25.5mm,直径为3.1mm,冷镦后毛坯要求杆部长12.5mm,螺栓头高2.65mm。通过计算,此六角头螺栓镦锻比S=13/3.1≈4.19,冷镦变形程度ε=(13 -2.65)/13×100%≈79.6%。镦锻比S 已接近二次镦锻的极限,并且,一般材料镦锻比达3 时,镦粗就容易产生双鼓形;大于3 后,坯料就容易产生类似于压杆失稳的纵向弯曲。加之坯料切断面不可能完全平整,这样粗镦时坯料就受到一个垂直于轴线的分量力的干扰,加剧了纵向弯曲趋势。图3 所示为慢速调整过程中粗镦后的坯料变形情况(试验时只关注螺栓头部的变形情况,故图中非变形区的杆部长度有不一致的现象)。从图中可看出,粗镦时侧弯十分明显(速度太慢也在一定程度上会加剧此种缺陷),导致精镦时根本不可能弥补此缺陷,于是极易形成类似于图2所示的折痕。同时零件变形程度大,精镦后坯料局部接近或超过材料许用变形程度从而使螺栓头部产生裂纹。

图3 粗镦试验后的毛坯

(2)Deform3D 模拟分析 Deform3D 有限元系统是美国SFTC 公司开发的一套专门用于金属塑性成形的软件,是当今国际上最流行的金属加工数值模拟软件之一。在模具设计阶段,有限元模拟可以分析材料的流动规律,预测是否产生缺陷,从而检验模具形状与尺寸设计的合理性,优化模具设计和其他工艺参数。

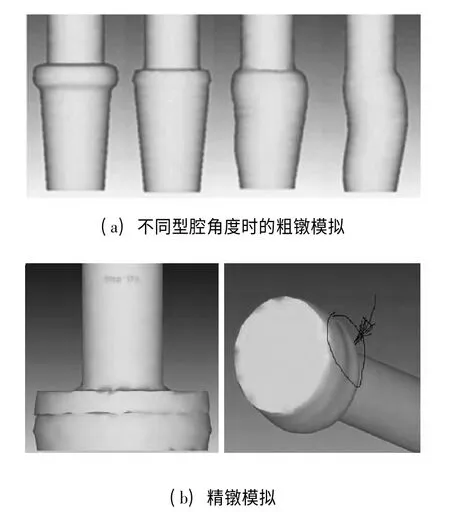

首先依据工艺要求的实际尺寸,在Pro/E3.0 中对坯料、粗镦模、精镦模、冷镦凹模造型,保存为.stl 格式(由于只分析材料成形,故模具外观形状可简化,而坯料是指经切断模切断后的部分)。然后导入Deform3D 软件中,模拟过程中,为了减少计算量,假设模具为刚体,在冷镦过程中不发生变形。坯料材料选择软件材料库中的美国牌号A286 (相当于此六角头材料GH2132)。设置模拟各参数,依零件冷镦成形过程进行模拟,模拟结果如图4 所示。从图4可见,模拟结果与坯料冷镦生产结果基本一致。所以,为了解决折痕/裂纹缺陷,粗镦侧弯必须尽量减小或避免。

3.模具新型设计

图4 Deform3D 模拟结果

粗镦模的设计原则是:首先,要求有尽可能大的变形比,为第二次镦锻成形做准备;其次,要避免金属纤维产生纵向弯曲。传统的粗镦模型腔都是简单的圆锥结构,为了使粗镦尽可能产生较大变形使两次成形均匀,只得通过加大圆锥角,但随着角度的增加,坯料成形过程中纵向弯曲的倾向也在加大。为了兼顾两方面,在试验摸索基础上,提出了圆柱腔+弹簧结构粗镦模设计方案。在保证粗镦较大变形量的同时,通过在粗镦模型腔小端增加一个圆柱形型腔来加强定位导向作用,增加坯料在变形中的稳定性,如图5 所示。针对加定位腔在一定程度上使坯料粘模倾向加大的问题,采用弹簧顶杆结构。这样既有利于减弱坯料端面不平带来的影响,也能避免模具润滑不好时坯料粘模状况的发生。

图5 粗镦模结构改进过程

新型粗镦模具的主要参数β、h、y 和dm。粗镦模锥角β 可参考表2,由于此六角头螺栓镦锻比及变形率均很大,在保证粗、精镦变形量基本合理的情况下,尽量采用大角度。通过Deform3D 模拟粗镦模型腔角度不同情况下粗镦成形后的坯料形状,确认一个基本的角度范围。再结合范围内各角度下采用0.5mm、1.0mm、2.0mm 和2.5mm 的定位腔高度时,模拟坯料粗镦试验状况。可知,在一定范围内随着定位腔高度增大,定位导向作用增强,侧弯逐渐被消除。而对于两次镦锻成形的零件,一般粗镦后高度为原变形部分总高度的2/3。所以h 值过大,会导致粗镦变形量减少;而锥角β 过大,也会削弱坯料成形过程中的稳定性。通过比较模拟试验,此六角头螺栓,定位腔高度h=1.8~2.3mm,锥角β 为3°~4°为宜。结合冷镦机床设备合模情况,在确定模具定位腔及锥角β 的同时,考虑坯料镦锻前后体积基本不变原则上求出图5 中的y 值。

表2 镦锻比与粗镦模锻角关系表

4.新型结构设计效果

通过采用新型粗镦模设计方案,坯料在成形过程中,由于圆柱腔加强了对坯料定位导向作用,成形过程更稳定,大镦锻比的某六角头螺栓粗镦侧弯现象完全得到消除,加上弹簧存在顶出作用,粘模现象也没有发生,产品最终镦粗尺寸合格,外表质量符合相关验收标准。

5.结语

(1)通过采用新型粗镦模:圆柱腔+弹簧顶出结构,解决了一模二冲设备冷镦某大镦锻比大变形量螺栓侧弯缺陷问题,为今后类似零件的冷镦模设计提供了很好的思路。

(2)有限元数值模拟软件Deform3D 给冷镦成形问题的分析及模具设计提供了非常好的参考价值,可在冷镦成形领域发挥很大的作用。