MasterCAM 编制挖槽刀挖槽程序计算方法

2014-12-02北方智能微机电集团有限公司北京101149李桂臣

北方智能微机电集团有限公司 (北京 101149)李桂臣

我公司加工各类异形定位板,都采用MasterCAM软件编制程序,无论形状多不规则,只需选取轮廓,设置相应参数即可。当定位板形状变换时,只需将原图另存后删除,重新选取新图样轮廓线,原来所有工艺步骤和参数都可以借用,重新刷新后即可生成新的后处理程序,效率非常高。但在应用软件编程过程中,却发现有些形状看似简单,但编程前却必须要经过仔细分析计算后才能设置各项参数。

1.工件介绍

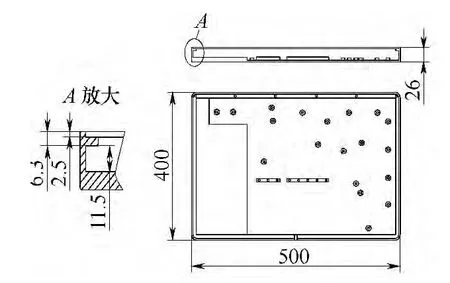

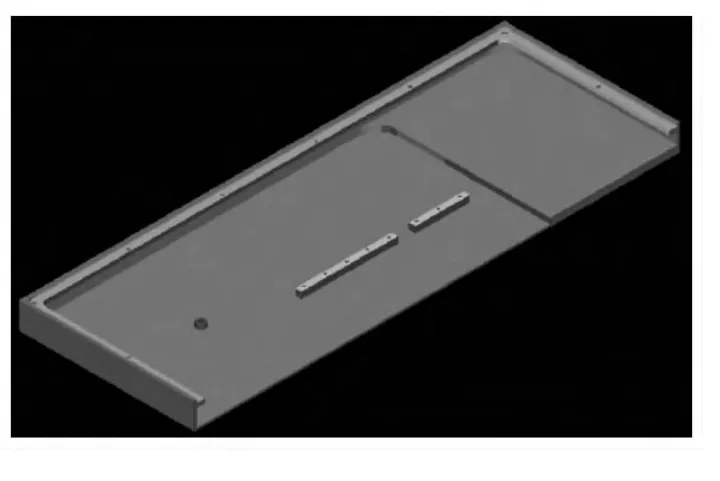

该件为我司承接一机箱关键零件,材料为铝,上下面及侧面均有孔、槽、螺纹等加工内容,中间大型腔内有许多高度不等的长条形凸块和圆形凸起,上面均有M2 螺纹,工件周边四壁全部挖出空槽。该箱体材料去除率非常大,加工容易变形,零件加工内容如图1 所示。

2.加工工艺分析

(1)由于工件的材料去除率较大,工件在加工过程中应该尽量采用小的切削深度及快速走刀,即所谓的轻刀快走,尽量减少变形发生的可能性。

图1

(2)材料为铝,压紧部位尽量选在不重要部位、不干涉刀具加工部位及最佳夹紧部位。

(3)若压紧部有粗糙度要求,则最好在压紧面处垫上软铜皮或者纸,以免压伤工件。

(4)由于采用轻刀快走方式加工,所以压紧力不要过大,否则更易使工件出现变形。

(5)粗加工完大腔及粗挖槽后,各部位留1mm精加工余量,然后进行时效处理,释放加工应力。

(6)最后对工件进行精加工挖槽及钻孔攻螺纹,保证各部位尺寸精度。

具体的加工过程不在这里赘述,下面主要分析如何用软件编制挖槽程序及计算的过程。

3.挖槽计算分析

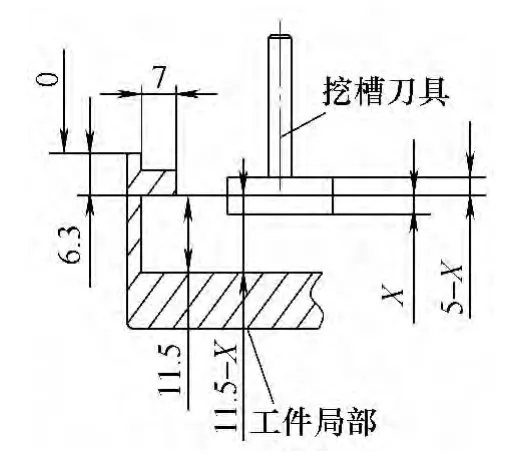

标准挖槽刀宽5mm,图2 所示挖槽深11.5mm,深度上需要挖3 刀,径深7mm。因为挖槽刀全宽加工,所以受力较大,为减少受力变形及加工抗力,径向每次吃深1.75mm。在深度上挖槽时,由于有刀宽尺寸的存在,MasterCAM 软件在编程时,不能很好地进行分配每次加工量,因此,必须先进行计算,求出第一次刀具的位置及每次下刀量。计算过程如下:

解:设上平面为零基准面(见图2),零基准面距空槽上部尺寸为6.3mm,到槽底为6.3mm +11.5mm=17.8mm。

图2

在MasterCAM 里设置参数如下(大的型腔已加工完,只介绍挖四壁的空刀槽):关键是在于“Top of stock”里的设置,因为第一刀挖槽无论如何都是全吃刀,5mm 刀宽全部切入工件且刀的上刀面必须切到空槽的上槽面(即图2 所示,6.3mm 尺寸的下面),即第一次下刀必须下到的尺寸是-(6.3 +5)mm=-11.3mm位置,其余的尺寸再进行平均深度下刀即可。

下面求解下究竟第一次“Top of stock”里设置为何值才能满足每次下刀均分的要求。参看图2,假设刀具第一次“Top of stock”位置为:刀具下刀面距空刀槽上面为X,则刀具上刀面距6.3mm 下壁为5-X。由图可知切出空刀槽深度方向需要3 刀才能完成,所以列式子:5 -X=(11.5 -X)/3,求出X=1.75mm,每次下刀尺寸为:5mm-1.75mm=3.25mm。

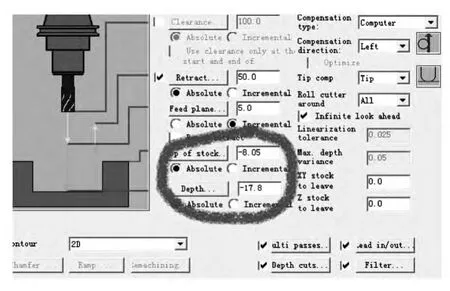

可推出“Top of stock”位置为:6.3mm +1.75mm=8.05mm,所以“Top of stock absolute”:-8.05;“absolute Depth”:-17.8,如图3 所示。

图3

4.刀具下刀过程介绍

刀具先下到-8.05mm 位置,然后工进到第一刀位置,每次进到的尺寸如下:

第一刀位置:-(8.05 +3.25)mm=-11.3mm

第二刀位置:-(11.3+3.25)mm=-14.55mm

第三刀位置:-(14.55+3.25)mm=-17.8mm

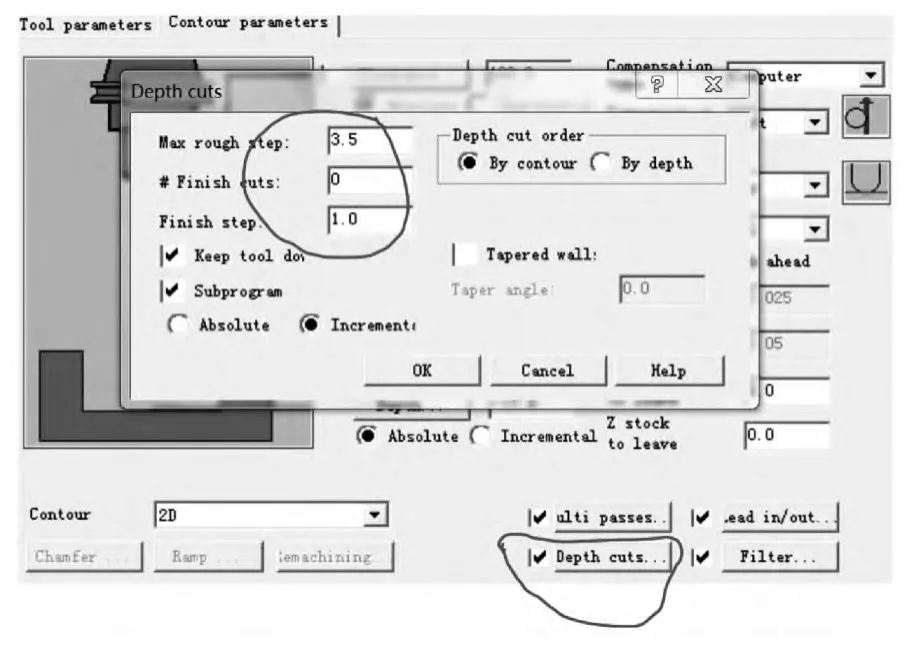

其实我们只要计算出刀具先下到的位置-8.05mm即可,其余的均分工作由软件自行处理,如下图4 所圈处,点击后,在Max rough step 设置框里设置参数即可,软件会自动均分处理下刀值。图5 为模拟加工后局部剖图。

图4

图5

5.结语

当然,对于此箱体而言,由于外形不是很复杂,所以挖槽程序也可以手工编制。但需要注意的是,该件由于加工量较大,所以径向和深度方向均要多次切入,需要编制多个子程序,其实手工编制程序也很麻烦且容易出错。尤其当我们遇到的工件外形曲线连接非常多,找点坐标不方便时,用软件编制挖槽刀挖槽程序还是最好的选择。以上只是用一个典型工件介绍了挖槽下刀点计算的方法,今后无论遇到外形多么复杂的工件挖槽,应用上述计算便可以了。