气液增压式浮动松拉刀机构设计研究

2014-12-02敏嘉制造技术有限公司广东广州511453谢政平

敏嘉制造技术有限公司 (广东 广州 511453)谢政平

广东工业大学 (广州 510006)郑秀宏 李锻能

随着制造加工技术的迅速发展,我国数控装备技术的发展也越来越快,特别在关键技术部件方面越来越受到业界的重视。加工中心为了实现高精度、高效率的生产加工,更换刀具过程以及更换完成以后要求装置的夹持力均匀可靠、动作敏捷以及回转平稳性好,技术人员为此研制了各种主轴自动松拉刀机构。因此数控机床动力主轴中的松拉刀机构是数控机床实现自动换刀的技术关键。

一、松拉刀机构的基本情况

松拉刀机构是数控机床自动装夹刀具的必备关键功能部件,按松刀动力源可分为液压、气动松拉刀机构两种。其中的液压松拉刀机构一般用于配备有液压站的机床上,而气动松拉刀机构采用压缩空气为动力源,简单经济,市场认可度较高,故在没有配备液压站的机床上应用广泛。目前市场上的气动松拉刀机构一般有以下两种类型:

(1)气动松拉刀机构 机构采用多层气缸驱动,但因气缸体积大、出力小、重量重、成本高,现在基本已被市场淘汰。

(2)气液增压式松拉刀机构 采用气液增压缸驱动,机构较为简单、成本低,是目前市场上广泛采用的一种松拉刀机构。

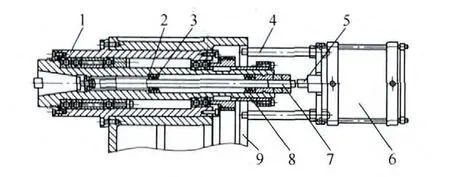

在普通的数控机床动力主轴中频繁的换刀、松刀,很可能使得主轴的轴承受到来自轴向冲击力作用,对主轴轴承的精度产生重要影响,进而影响主轴的寿命。如图1 所示是一台较为简单的动力主轴,可以看到气液缸6 通过第一螺杆4 连接在铣头体9上,气液缸在正常工况下,通过活塞杆5 向前运动推动第二螺杆7,由第二螺杆7 下压碟簧3,碟簧3通过垫2 与主轴8 接触,推动主轴向左运动,直至到达松刀位,完成松刀。主轴8 拉刀时,气液缸6 恢复至初始状态,碟簧3 不再受活塞杆5 的压力进行复位带动第二螺杆7 右移,直至到达紧刀位,完成刀具拉紧。

图1 普通松夹刀机构结构示意图

可见,在松刀过程中,碟簧3 受压后通过垫2 在主轴8 的轴向上给主轴施加压力,打刀力通过碟簧3、主轴8、主轴轴承1、主轴轴承1 的外圈与外部零件,最终使力传递给铣头体9,形成一个以主轴8、主轴轴承1 和铣头体9 之间的冲击力,并且使得最终的受力由主轴轴承1 承担。这时,主轴8 前端在轴向方向将产生一个反映主轴轴承1 所受轴向力大小的跳动量。由于数控机床加工过程中必然要频繁换刀,打刀力产生的跳动量将严重影响主轴轴承1 的精度和寿命。

二、新型浮动松拉刀机构

为克服现有技术中存在的不足,我们开发了一种新型的主轴气液增压式浮动松拉刀机构。该松拉刀机构结构巧妙合理,能够较大程度地避免主轴松刀时的打刀力对主轴以及主轴轴承的损害,使得主轴轴承的精度和寿命得以延长。

1.工作原理

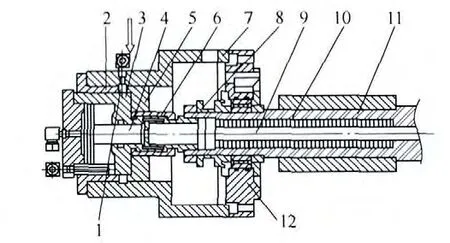

新型主轴气液增压式浮动松拉刀机构的工作原理如图2、图3 所示。

图2 新型松拉刀机构(松开刀具)

图3 新型松拉刀机构(拉紧刀具)

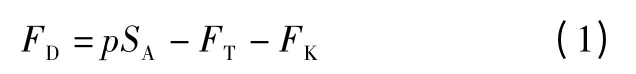

在图2 的工作状态下,通过液压缸控制活塞杆4运动,在液压油作用下对卡盘顶杆9 施加顶出力,直至抵消蝶形弹簧10 的张力,然后打开机床卡盘对刀具的夹紧,卸下刀具。液压力还能够抵消空气弹簧的作用力,使定心套5 带动液压缸3 和卡爪6 一起反向即向后浮动滑移,滑移距离δ=1.5~2mm。由于卡爪6 反向浮动滑移,消除了卡爪6 与反扣环8 之间的间隙,使得卡爪6 牢牢的扣住反扣环8,扣紧力与活塞杆4 对卡盘顶杆9 施加顶出力之间形成内力,并相互抵消,由此避免活塞杆4 产生的巨大顶出力直接作用在主轴轴承上。在不考虑摩擦力的情况下,该新型的主轴气液增压式浮动松拉刀机构的松刀力为

式中,FD为打刀力 (N);p 为液压缸压强 (Pa);SA为活塞面积(cm2);FT为空气弹簧压力(N);FK为碟簧的弹力(N)。

在图3 的工作状态下,活塞8 在液压油作用下收回到液压缸筒内,活塞杆4 与卡盘顶杆9 脱开接触,同时定心套5 在空气弹簧的作用下,带动液压缸3 和卡爪6 一起向前滑移,碟形弹簧10 空套在卡盘顶杆9 和机床主轴11 内,蝶形弹簧10 的弹力能够使卡盘顶杆9 收回,产生预紧力作用到数控机床卡盘上,拉紧刀具。卡爪6 向前滑移后实际上是空套在反扣环8上,此时,主轴11 与液压缸脱离,不受外界影响的以正常转速工作。在不考虑摩擦力的情况下,该新型的主轴气液增压式浮动松夹刀机构的拉刀力为

式中,FL为拉刀力(N);FK为碟簧的弹力(N)。

2.拉刀力的测定

(1)拉刀力测定的目的 在工业实际应用中,由于碟形弹簧的实际特性与理论载荷特性的差异、碟形弹簧之间及碟形弹簧与导向件之间摩擦力等因素,常常导致主轴的实际拉刀力与设计理论计算的拉刀力不一致。另外,碟形弹簧的磨损、破损等机械疲劳问题的存在,会使主轴拉刀力下降到一个特定的值。

当实际的拉刀力与理论计算出的拉刀力不一致时,容易引发以下的问题:①主轴磨损增加。②主轴振动不规律性增加,影响工件的表面粗糙度。③微动,影响主轴拉紧力。④产生意外磨损,影响主轴及其零部件的使用寿命。

因此,为了确保主轴部件的高品质和高可靠性,在确保主轴零部件加工质量的基础上,还需要进一步准确测出实际拉刀力的大小,进而最大程度地提升主轴部件的质量和性能。

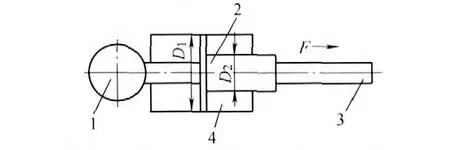

(2)拉刀力的测定原理 将检测装置插入主轴特制孔内,通过拉刀机构将其拉紧。此时拉刀力F就通过拉钉3 作用在活塞2 上。压力油腔4 的油液在外力F 的挤压作用下产生压强P,并通过连接在活塞上的压力表1 将此压强值显示出来,进而可计算出所要测的拉刀力F 的大小(见图4)。

图4 拉刀力测定原理示意图

检测拉刀力的大小理论推导如下:在拉刀力作用下,压力油产生的压强可由压力表读出,那么

式中,F 为拉刀力(N);P 为液压油腔产生的压强(MPa);S 为活塞有效作用面积(cm2);D1、D2为压力油腔活塞的大、小直径(mm)。

其中,活塞的有效作用面积S 为一个常数,将此常数设为系数k,则式(3)可转化为

式中,常数k 为该检测装置的刚度系数。式(5)即为主轴拉刀力与压力表压强测试值间的线性方程,根据此式便可计算得出所要测的拉刀力F 的大小。

三、结语

本新型主轴气液增压式浮动打刀装置具有如下特点:①工作状态下不产生附加力。②主轴轴承、主轴能保持回转精度。③结构简单紧凑,成本低廉,安全可靠。④可控性好,操作方便,很容易实现自动化。

本装置能很好的满足工艺实施要求,同时使得主轴轴承的精度和寿命得以大大延长,保证了加工精度,减少了维修的成本,进而提高生产效益。

本装置在工作的过程中,对主轴没有任何冲击,在主轴旋转的过程中,与主轴脱离,能很好保证主轴轴承的精度,特别是在精密主轴上的应用,更是显示其优势。

每一个配动力卡盘的机床都要配动力装置,因此本装置具有很大的市场前景,现已广泛应用于敏嘉公司的机床产品中,装机台数达数百台,为公司创造了上千万的产值,使得机床的附加值大幅提升,经济效益明显。