化工机械设备轴承合金表面微造型对摩擦磨损性能的影响

2014-12-02刘庆超李美群张英豪

刘庆超,李美群,张英豪

(大庆石化公司a.水气厂;b.检测公司,黑龙江 大庆 163714)

0 引言

滑动轴承是工程领域广泛使用的摩擦副之一,由于其精度高、抗冲击效果好、噪声小,寿命长等优点,在航空航天、船舶、通用机械等行业较为常见。ZCuSn10P1 合金材料是一类常用轴承合金,在制造柴油机、航空发动机动压润滑滑动轴承中应用较多。而滑动轴承在复杂恶劣工况下往往发生磨粒磨损、刮伤、胶合、疲劳剥落等失效破坏情况,轴承合金的失效破坏主要源于磨屑、润滑不足或者振动等。ZCuSn10P1 合金主要的磨损形式为磨粒磨损和轻微黏着磨损[1]。

为了改善摩擦表面的润滑摩擦性能,科研人员从不同方面进行了研究,如材料的选择、润滑油的改进等,都取得了一定研究成果。近年来表面微造型技术由于能够有效改善摩擦表面摩擦学性能而成为了一个研究热点,在轴承及密封[2-4]、发动机[5-6]等方面得到了广泛研究及尝试。表面微造型技术是通过机械加工、电加工等方式在摩擦表面根据一定的轨迹和形状加工出微凹坑或者微凹槽等特征[7]。表面造型的功能主要体现在以下几个方面:在润滑条件良好情况下,表面微凹坑可以作为一个一个的“储油腔”,可以连续不断地向摩擦表面供给润滑油;收集磨损过程产生的细小磨粒,从一定程度上改善磨损;利于形成流体动压润滑,极大地提高轴承承载能力。国内外许多学者对金属材料表面微造型减摩性能做过研究,Ronen等[5]在理论计算的基础之上,建立了表面微造型润滑摩擦理论模型,研究表明,微凹坑面积密度和凹坑深度都对摩擦磨损有不同程度影响,且微凹坑深度对摩擦性能的影响大于微凹坑密度。刘一静等[7]对均匀分布表面微凹坑进行摩擦磨损试验,试验表明在最优表面微凹坑造型几何参数下表面微造型试样摩擦系数降低37.8%。马晨波等[8]对表面微造型处理试样进行摩擦磨损试验研究,发现当在流体动压润滑状态下时,表面织构试样摩擦系数反而增大。

本文以ZCuSn10P1 合金材料为研究对象,利用电路板制作机上的孔加工工艺在ZCuSn10P1 合金材料表面制作出微凹坑,微凹坑直径为250 μm,微凹坑间距及深度由计算机系统自动控制,表面微凹坑造型完毕后,利用抛光设备对试样表面抛光处理,取出加工毛刺。将不同微凹坑参数下试样在美国进口UMT-2 型摩擦磨损平台上进行试验,研究微凹坑参数对摩擦因数的影响,从而得到对ZCuSn10P1 合金减摩效果最好的微凹坑工艺参数。

1 试样制备与试验方法

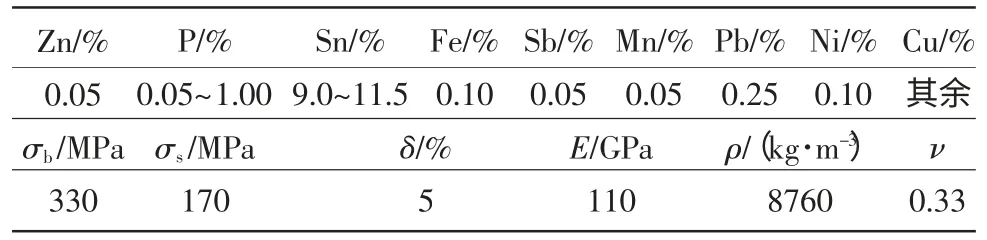

试样材料选择ZCuSn10P1 合金,其化学成分质量分数和力学性能参数如表1 所示。ZCuSn10P1 是典型的锡磷青铜,是以电解铜为原料,经高温烧结,通过气压离心铸造加工而成。待处理试样直径为40 mm,厚度5 mm,利用线切割加工。如图1 所示,所有试样表面均分别经200#~2000#的金相砂纸打磨并用金相试样磨抛机进行抛光处理,采用颗粒直径0.5 nm 的抛光粉和抛光剂,抛光成镜面,抛光后表面粗糙度为0.05 μm,然后用99.7%无水乙醇清洗后吹干,放入干燥箱进行保存,最后经过一定时间的自然时效处理,试样中由机加工引起的残余应力达到最低水平,同时要保证上下表面的平行度。

表1 ZCuSn10P1 合金的化学成分质量分数和力学性能

利用电路板孔加工方法在待处理试样表面进行微凹坑加工,试样分为4 组:未处理试样;微凹坑深度固定为25 μm,面积密度分别为0%、5%、10%、15%;载荷为10 N,微凹坑深度分别为5 μm、15 μm、25 μm 和35 μm;面积密度固定为15%,微凹坑深度固定为25 μm,载荷分别为10 N、20 N 和30 N。摩擦试验在UMT-2 型摩擦磨损试验机上进行,采用销盘往复摩擦形式,圆形试样被固定在底座上,底座下端有传动装置,在步进电机带动下,由凸轮机构将转动形式转化为往复滑动,试样随着底盘往复运动。

2 试验结果与分析

2.1 面积密度对摩擦因数的影响

微凹坑面积密度反映了表面微凹坑的疏密程度,是表面微造型中的重要参数。表面微凹坑面积密度对摩擦磨损性能的改善具有显著地影响。图1所示为当微凹坑深度为25 μm、载荷为10 N 时,微凹坑面积密度对ZCuSn10P1 合金材料摩擦磨损性能的影响。从图中可以看出,微凹坑深度和载荷固定情况下,减摩效果最好的试样对应微凹坑面积密度为10%,减摩效果最差的试样为未处理试样,表面微凹坑造型试样的摩擦因数均比未凹坑造型样的摩擦因数小,可见微凹坑造型确实能够起到减摩抗磨效果。本文用摩擦因数平均值来表征减摩效果。将不同微凹坑面积密度下摩擦因数的平均值进行对比,凹坑面积密度分别为15%、10%、5%、0%(未处理),对应的摩擦因数分别为0.27、0.23、0.35、0.40。从对比中能够发现凹坑面积密度为10%的试样减摩效果最好,此时减摩效果比未处理试样提高20%;其次为凹坑面积密度5%的试样,减摩性能提高约13%,而未处理试样的减摩效果是最差的,通过对摩擦因数的分析可以得出微凹坑造型确实起到了减摩润滑的作用,充当了润滑过程中的“储油器”和“储屑腔”。

图1 微凹坑面积密度对摩擦因数的影响

2.2 微凹坑深度对摩擦因数的影响

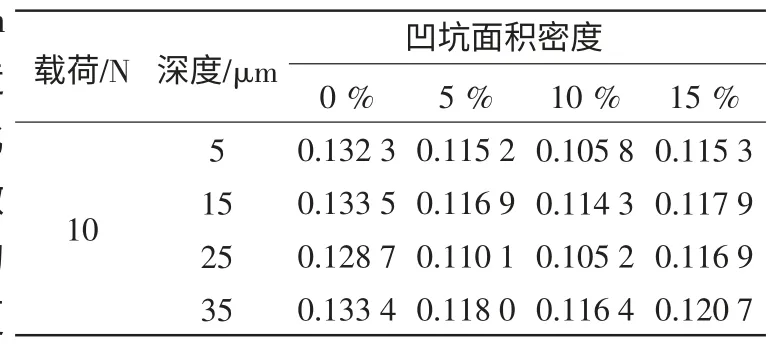

根据上面的数据可得到对应的不同深度下的参数,可以看出深度为25 μm的微凹坑造型试样要比其他深度微凹坑试样的润滑性能更好。本文中对4 种不同深度微凹坑造型下试样的摩擦因数进行了对比研究,对载荷为10N 下的深度的最优值还需要大量的实验进行验证,对同种载荷、不同深度下的微凹坑造型进行摩擦磨损实验,才能得出最优解。表2 列出了在各种不同凹坑参数下的平均摩擦因数数值。从表2中可以知道随着凹坑面积密度增大,平均摩擦因数先减小后增大,在凹坑面积密度为10%时达到最小值,而未处理试样的平均摩擦因数是最大的。

表2 不同凹坑参数下的平均摩擦因数

2.3 载荷对摩擦因数的影响

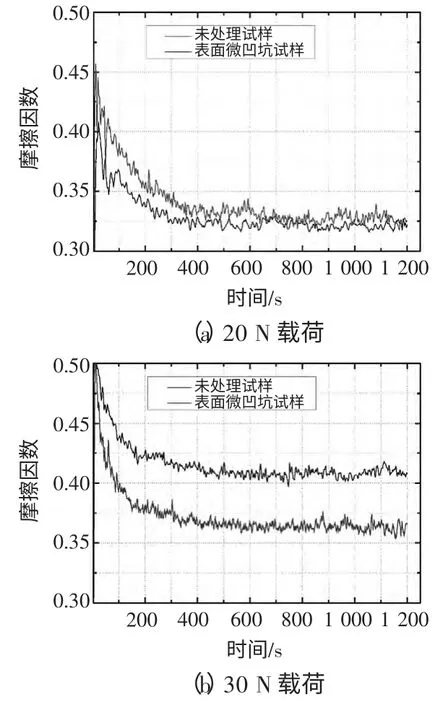

为研究不同加载载荷条件下ZCuSn10P1 合金表面微凹坑造型摩擦磨损性能,对微凹坑面积密度为10%,微凹坑深度为25 μm 处理试样及未处理试样分别在20 N、30 N 载荷条件下进行摩擦磨损试验,测试结果如图2 所示。从图2 中可以看出,在一定载荷范围内,随着载荷的增加,未处理试样及微凹坑造型试样摩擦因数呈增大趋势,20 N 和30 N 载荷工况下,微凹坑试样的摩擦因数分别比10 N 载荷工况下增加28%和37%。摩擦因数是评判摩擦表面润滑状态的重要参数,从Streibeck 曲线中可以知道,在中载及重载工况下,试样表面可能处于流体动压润滑状态,众多微凹坑在富油润滑状态下形成的一个一个的微动压润滑效应被抵消,另外,在中载及重载条件下,由于摩擦试样的配对副未进行凹坑造型处理,油膜极易发生破坏,导致摩擦因数增加。因此,表面微凹坑造型并不是对所有载荷工况都适用。

2.4 磨损形貌

图3(a)~(d)所示为利用共聚焦显微镜测得的不同面积密度微凹坑造型试样磨损形貌,图3(a)~(d)分别对应微凹坑面积密度为0%、5%、10%、15%,从中可以看出,微凹坑面积密度为0%(未处理)时,表面磨损较严重,其磨痕深度最大达到136.6 μm,磨痕宽度为350 μm;当微凹坑面积密度为5%时,磨损状况相比处理试样得到一定程度改善,磨痕深度和宽度分别减小为120 μm 和302 μm;随着微凹坑面积密度的增加,当微凹坑面积密度达到10%时,试样表面磨痕深度和宽度进一步减小,分别为72.8 μm 和138 μm,但是当微凹坑面积密度再增大到15%时,试样表面的摩擦磨损状况又变恶劣,磨痕的深度和宽度较微凹坑面积密度10%时又变大。ZCuSn10P1 轴承合金表面微凹坑造型能够改善摩擦磨损性能的主要原因在于:1)微凹坑可以收集磨损过程产生的磨粒,从而降低了磨粒磨损作用;2)表面微凹坑能够提高轴承承载能力,有效减小摩擦因数;3)表面微凹坑在试样表面形成微动压润滑效应,也能降低表面摩擦因数,改善摩擦磨损性能。

图2 不同载荷下微凹坑试样与未处理试样摩擦因数对比

图3 不同面积密度微凹坑造型试样磨损形貌

3 结论

本文通过对ZCuSn10P1 轴承合金进行不同工艺参数下表面微凹坑造型及摩擦磨损试验,得到了以下结论:

1)在特定载荷及工况下,通过表面微凹坑造型处理后,ZCuSn10P1 轴承合金摩擦磨损性能得到改善,摩擦因数明显降低,微凹坑同时起到了减磨、收集磨粒的作用,且表面微凹坑造型能够使得承载能力提高。

2)微凹坑面积密度及微凹坑深度是控制微凹坑后摩擦磨损性能的重要指标参数,在本试验中,微凹坑面积密度为10%,深度为25 μm 时的减磨效果最佳,摩擦因数降低最为显著。

3)摩擦表面微凹坑造型对承受的载荷具有一定敏感性,载荷较高时,微凹坑造型形成的微动压润滑效应降低,导致摩擦磨损较重,所以开展载荷对微凹坑造型的抗磨损研究极其重要。

[1]李宝民,徐成海,闫玉涛.脂润滑条件下滑动轴承合金耐磨性能的研究[J].铸造,2009,58(9):944-946.

[2]Etsion I.Improving tribological performance of mechanical components by laser surface texturing [J].Tribology Letters,2004,17(4):733-737.

[3]Suh N P,Mosleh M,Howard P S.Control of friction[J].Wear,1994,175(1):151-158.

[4]Brizmer V,Ligeman K Y,Etsion I.A laser textured parallel thrust bearing[J].Tribology Transactions,2003,4(3):397-403.

[5]Ronen A,Etsion I,Ligeman K.Friction reducing surfacetexturing in reciprocating automotive components[J].Tribology Transactions,2001,44(3):359-366.

[6]符永宏,陆华才,华希俊.激光微珩磨缸套润滑耐磨性能理论分析[J].内燃机学报,2006,24(6):559-564.

[7]刘一静,袁明超,王晓雷.表面织构对发动机活塞—缸套摩擦性能的影响[J].中国矿业大学学报,2009,38(6):866-871.

[8]马晨波,朱华,张文谦,等.往复条件下织构表面的摩擦学性能研究[J].摩擦学学报,2011,31(1):50-55.