出炉辊道抱轴原因分析及改进设计

2014-12-02刘桢辉

刘桢辉

(南昌理工学院 机电工程系,南昌 330000)

1 问题的提出

出炉辊道是本立恒钢铁股份有限公司高线加工制造的钢锭快速运送装置,按照设计图纸加工完成交付用户不久,就接到了用户关于出炉辊道上线运行发生抱轴故障的问题反馈,现场查看出炉辊道,发现辊道的传动轴与轴承座紧紧抱在一起,轴承不起作用,出炉辊道的滚筒无法在电机的带动下转动,造成加热后的钢锭滞留在辊道上,不能继续正常运送到粗轧机,导致整条生产线停产的严重后果。

2 结构及组成

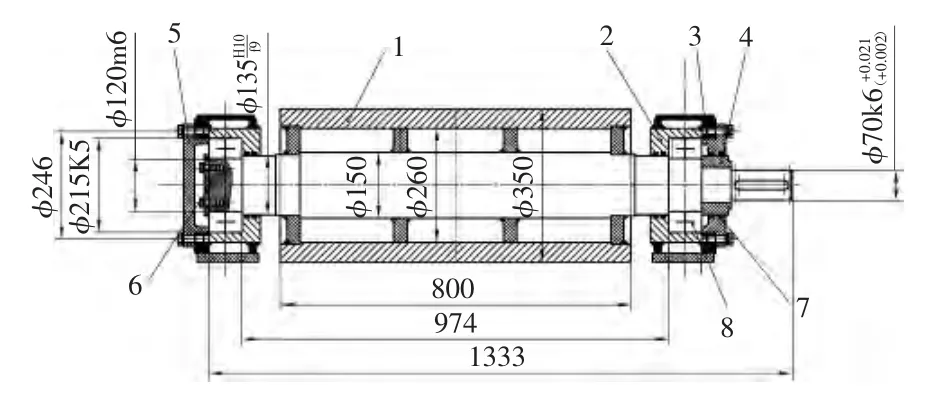

出炉辊道及轴承座的具体结构如图1 所示。出炉辊道是由出炉辊道滚筒和两端轴承座组成,出炉辊道右端轴颈通过CL4 齿式联轴器与电机减速器相连,由电机带动滚筒旋转,辊筒转动将加热后的钢锭快速运送到粗轧机进行粗轧。两端轴承选用调心滚子轴承23224CC/W33,轴承的精度等级为P0 级;轴承座外部设计有冷却水道,轴承座内侧与轴颈之间安装油封,其配合选用间隙配合H10/f9,轴承的内圈与轴采用基孔制过盈配合,轴承外圈与轴承座采用过渡配合。

图1 出炉辊道及轴承座结构图

3 故障排查及原因分析

3.1 故障排查

经过对出炉辊道发生抱轴过程的分析,出炉辊道安装到生产线上刚开始运行情况良好,随着工作时间的延长,在轴向和径向方向轴承座和转动轴彻底抱死。随即将出炉辊道从生产线上拆卸下来,返回公司进行返修,在拆解的时候,发现除了轴承座孔和轴承以及轴承和内轴之间拆卸非常困难以外,左端轴承座靠近滚筒一侧与传动轴已经焊死在一起;另一端轴承座靠近滚筒一侧与轴同样因为间隙太小,焊死在一起,轴承座的右端,轴承座、定位套及内轴也紧紧抱在一起,从而导致出炉辊道无法转动。

3.2 原因分析

经过对出炉辊道发生抱轴现象工作条件的实地了解和观察,其工作的环境非常恶劣,钢坯由蓄热式加热炉加热到980~1 150℃,由推钢机将加热后的钢坯推到出炉辊道上,这时钢坯的温度是850~900℃,钢坯迅速将热量传导给出炉辊道的滚筒,滚筒随着工作时间的延长,温度逐渐升高,最后热量传导达到平衡,出炉辊道的温度达到650℃,出炉辊道两端的轴承座和出炉辊道中间传动轴同样在热传导和热辐射的作用下,温度不断升高,内部的传动轴的温度接近400℃,由于出炉辊道两端的轴承座外部有强制冷却水道,冷却水道的温度基本保持在80℃左右。在如此恶劣的工作环境中,首先辊道传动轴的温度比轴承座的温度高,轴承内圈的温度比轴承外圈的温度高,轴承内圈的热膨胀量比轴承外圈的热膨胀量大,导致轴承的工作游隙比装配游隙小,最后导致两端调心滚子轴承游隙成为负值,直至抱死。其次中间传动轴受热膨胀后,其传动轴的长度方向的膨胀量远大于径向方向的膨胀量,因此在轴向方向使轴承的轴向间隙随着温度的升高,逐渐减小,这同样也是发生抱轴的一个重要因素之一。因此,出炉辊道抱轴的主要原因是出炉辊道装置受外来热源的影响,受热膨胀造成配合间隙变小,随着工作环境温度的升高,最终导致抱轴现象的发生。

4 改进设计

根据以上抱轴原因分析,在充分考虑高温工作环境的情况下:从以下几个方面对出炉辊道的结构进行改进:

1)调整轴承安装的轴向间隙。根据图1 中出炉辊道和轴承座的结构,调心滚子轴承23224CC/W33 安装在轴承座中,轴承外圈分别固定在轴承座和轴承端盖之间,轴承内圈固定在传动轴的轴肩和轴端挡板之间,传动轴受到出炉辊道上热钢坯的影响,温度急剧升高,传动轴的轴向膨胀量ΔL(mm)可由下式估算:

式中:Δt 为传动轴的温度差;a 为钢的线膨胀系数,a=0.000 011;h 为传动轴两轴肩之间的长度。

一般情况下出炉辊道连续工作2 h 后,传动轴的温度约为400℃,与室温的温差Δt 为375℃,传动轴两个轴肩之间的长度h=974 mm,经计算,传动轴的两轴肩轴向膨胀量ΔL=4.017 mm。

发生抱轴的轴承安装在轴肩和轴承盖之间的轴向间隙只有0.5 mm,在改进结构设计时将轴承内外圈的安装间隙改为2 mm,即可满足由于传动轴受热膨胀的轴向间隙要求。

2)调整轴承座与轴安装的径向间隙。轴承座与传动轴安装油封的位置φ135H10/f9,受到热膨胀的影响,根据式(1)轴颈的温度也大约为400℃,与室温的温差Δt 为375℃,传动轴轴颈d=135 mm,经计算传动轴径向膨胀量ΔL 约为0.557 mm。

发生抱轴的轴承座与传动轴之间的间隙最小为0.043 mm,最大为0.303 mm,在改进结构设计时将轴承座与传动轴安装油封的位置φ135 的间隙调整0.6 mm。方可满足出炉辊道正常工作要求。

3)轴承初始游隙的选用。为了提高轴承的使用寿命,保证适当的工作游隙。必须在原始游隙的基础上,考虑因过盈配合和内外圈热变形以及载荷等因素所引起的游隙变化,以使游隙处于最佳状态,轴承零件在工作中的温度是不同的,在稳定状态下,内圈的温度比外圈温度高,膨胀量大,从而使径向游隙减小,径向游隙减小量Δυ(mm)可由下式估算:

式中:Δt 为轴承内外圈的温差;D 为轴承外圈直径;d 为轴承内孔直径。

出炉辊道的轴承稳定工作时,轴承内外圈由于受到外部热源的影响,其内外圈的温差Δt 为30~35℃,调心滚子轴承23224CC/W33 的外圈直径为215,内孔直径为120,根据上式估算游隙减小量Δυ=0.0 644 mm;轴承内孔与传动轴的配合为过盈配合φ120K7/m6,过盈量最大为-0.06 mm,最小过盈量为-0.003 mm;另外轴承外圈与轴承座孔为过渡配合,最大还有0.03 mm 的过盈量,所以根据《机械设计手册》上调心滚子轴承游隙列表,应选用一般常用的P0 级精度4 组游隙(最大初始游隙0.21 mm,最小初始游隙0.16 mm)的调心滚子轴承,这样既可满足出炉滚筒高温环境的工作要求,又能保证轴承使用寿命。

4)改善轴承的润滑条件。出炉辊道装置在高温,高速,重载的作用下,连续运转,如果没用足够的润滑和强制冷却,将会严重影响轴承的承载能力和使用寿命,首先在轴承座装配时,在轴承座和轴承内加注高品质的白色高温润滑脂,该润滑脂可以用于-40~350℃的温度环境,满足出炉辊道装置轴承在高温条件下的润滑要求,防止轴承内使用普通润滑脂在高温下自燃,轴承得不到润滑,加剧轴承的磨损,致使轴承快速失效,最后无法正常工作。

5 结语

出炉辊道按照上述方案进行了改进,在综合考虑各种因素对轴承工作游隙产生影响的基础上,选用了初始游隙为4 组的调心滚子轴承,调整了轴承座与传动轴的径向间隙和轴向间隙,将普通润滑脂更换成高品质的耐高温润滑脂,改进后的出炉辊道很快交付使用。实践证明,改进后的出炉辊道经过3 周约60 个班次的使用后,使用状态良好,满足了出炉辊道高温环境的使用要求,取得了良好的效果。

[1]机械设计手册编辑委员会.机械设计手册:第3 卷[M].北京:机械工业出版社,2004.