提高齿条轴加工效率的实用技巧

2014-12-02广东鸿源众力发电设备有限公司韶关512031温文安

广东鸿源众力发电设备有限公司 (韶关 512031) 温文安

在批量生产的机械加工件中,必须运用一些反常规思维的工艺方法,才能达到提高生产效率、降低加工成本的效果,从而取得市场竞争优势。

如图1 所示零件,为一长期对外承接的加工业务,有一定的批量,每月有上千条,但价格较低,按传统工艺生产没有利润可言。为了提高加工效率,笔者尝试制定三种新工艺:一是不用调头一次车完直身外圆余量工艺;二是在车床上钻轴中心孔的快速工艺;三是采用整体式成形齿轮铣刀加工齿形工艺。

1.常规工艺

(1)下料:毛坯为φ42 mm 圆棒料,下料长度为383.5 mm。

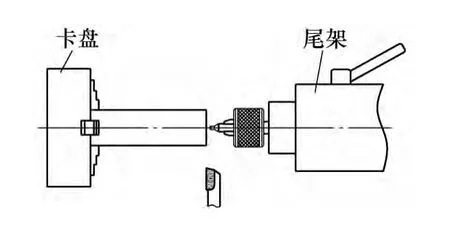

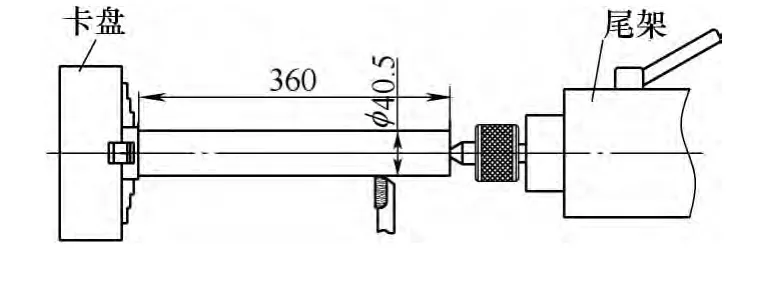

(2)粗车:用自定心卡盘夹住棒料一端,车光端面,打中心孔,如图2 所示。把工件从卡盘中拉出一些,卡盘夹持住棒料头,另一端用尾顶尖顶住车外圆至φ40.5 mm×360 mm,如图3 所示。将工件再调头,用卡盘夹持住刚才车出的φ40.5 mm 轴段,车出另一端面、打出中心孔、钻出螺孔的底孔,并将剩余的φ42 mm×23 mm 车至φ40.5 mm。

图1 齿条轴

图2 粗车第一步

图3 粗车第二步

(3)攻螺纹→粗磨→齿形加工(用单片成形铣刀铣齿或用电火花线切割割齿)→精磨。

2.工艺改进

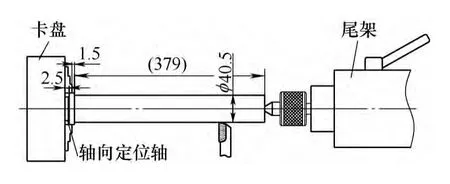

(1)不调头一次车完直身外圆余量工艺:在第二步粗车时,采用如图4 所示的装夹方法:在车床主轴前内锥孔内装上一支锥轴,用于控制卡盘卡爪夹持工件的长度为2.5 mm,在车外圆φ40.5 mm 时,长度车至379 mm 以上,使剩余的长度余量小于4 mm。这样的话,在下一步的调头车端面控制总长和端面倒角时,就将本工序剩余的4 mm 余量车去了,也即是省去了调头车外圆的工序,大大提高了效率。

图4 不调头一次车完直身外圆余量法

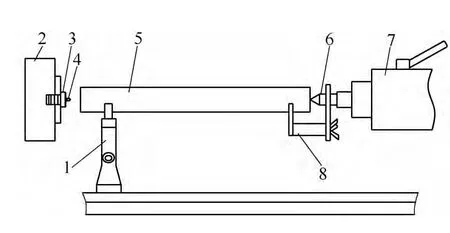

(2)在车床上钻轴中心孔的快速工艺 (见图5):一般在车床上钻轴的中心孔时是将工件夹持在卡盘上,而将其外伸出端放在中心架上;现在反过来使用,即将中心钻头从尾架移至床头,中心架靠近卡盘,用一可调的“掣子”安装在尾架锥孔内以支承工件的外端。

“掣子”用旧钻头或铰刀柄制成,用一短的矩形棒(约10 mm ×40 mm ×80 mm)钻孔、压配或焊接在锥柄上,并在另一端开槽,用作V 形支架。

图5 车床上钻轴中心孔的快速法

将中心钻放入床头的轴套内,中心架靠近它安放,中心架的顶部或是去掉或是打开。中心架和尾架的V 形架调到使工件中心同车床中心高一致。V形架的位置无关重要。然后将工件轴放入此装置,如图5 所示,用手使尾架进给,将工件推入中心钻。中心钻上的止环可以控制加工的深度。

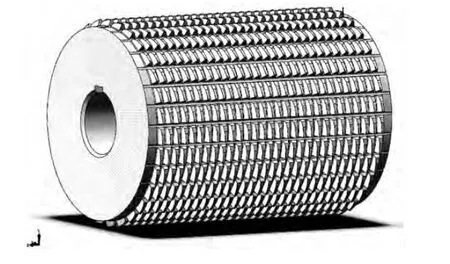

(3)整体成形齿轮铣刀法加工齿形:原来利用单片成形齿轮铣刀铣齿或用电火花线切割割齿,效率都不高。因为该齿条的模数才1.5 mm,29 齿一起加工的话,其受力也是不大,普通铣床的功率是足够的;所以,我们专门订制了一把如图6 所示的整体式成形齿轮铣刀,并且设计了相应的夹具,一次可以装夹10 条齿条轴坯,此工艺省去了分度齿距的操作和可以多条一起加工,效率大大提高。

图6 成形整体式齿轮铣刀

专家点评:文章中的反常规思维,是创新思路,批量加工以提高生产效率为重点,作者采用的方法很简单,却很实用。

(1)在车床上钻轴中心孔的方法,可以最大限度的提高主轴转速,不足之处是,当工件的自重较轻时,中心钻可能带动工件一起旋转,工件也容易产生翘头,折断中心钻。建议中心架要适当压紧上盖,增大工件的摩擦力并保证端面中心孔的空间位置。

(2)整体成形齿轮铣刀法加工齿形,作者设计了相应的夹具,一次可以装夹10 条齿条轴坯,如有夹具原理和工作简图就更好了。