和谐型机车增压器叶轮设计及加工工艺研究

2014-12-02中国北车集团大连机车研究所有限公司国铁事业部工艺组长

中国北车集团大连机车研究所有限公司国铁事业部工艺组长 王 森

中国北车集团大连机车车辆有限公司引进美国EMD公司的大功率HXN3型内燃机车,已成为我国铁路货运内燃牵引的主型机车之一,由于内燃机车增压器为机车的核心技术,EMD公司在转让中不包含其增压器技术,使得机车在后续的运用维护中存在诸多问题,内燃机车增压器的性能优劣,直接影响到整车柴油机的性能和燃油经济性,为解决以上问题,2013年《和谐型机车关键技术自主替代及深化创新研究——HXD2/HXD3/HXN3和谐型机车关键技术创新深化研究》项目在中国铁路总公司立项,其中,HXN3机车增压器自主化替代由大连机车车辆有限公司和大连机车研究所有限公司合作完成。

ZN335型增压器叶轮设计

大连机车研究所有限公司投入了大量的人力物力,通过和大连机车车辆有限公司合作,短期内完成了国产替代型号增压器产品的设计定型和装车考核,产品内部代号ZN335,自主设计匹配HXN3型内燃机车ZN335型增压器(见图1),具有以下先进的设计结构特点。

图1 ZN335型增压器外形图

(1)采用了封严涂层、耐高温传感器、主轴与叶轮三角轴传扭结构等新技术。

(2)采用无水冷壳体结构;壳体之间联接采用柔性结构,缓解柴油机振动对增压器的影响。

(3)压气机采用IRC进气再循环技术,喘振裕度更加宽广。

(4)新型高速滑动轴承,使用寿命更加持久。

(5)压气机最高效率高达84%,属于现有效率最高的增压器。

其中,增压器压气机叶轮作为增压器的核心部件,是增压器的心脏,其设计利用从美国Concepts NREC公司引进的增压器设计软件,进行了压气机级设计。新压气机设计采用IRC内循环结构和新型大后弯压气机叶轮设计,增压器的工作范围得到拓宽,并提高了工作效率,计算预计达到设计点压比3.6、流量4.52 kg/s时增压器转速30000 r/min,效率为83.2%,针对所给增压器离心压气机几何形状,采用流体力学建模软件NUMECA进行了模型的建立以及计算网格的划分,通过对压气机叶轮内部流动进行仔细分析,优化设计了叶轮型线,气流流动顺畅,使增压器在具有高压比的同时具有高效率。

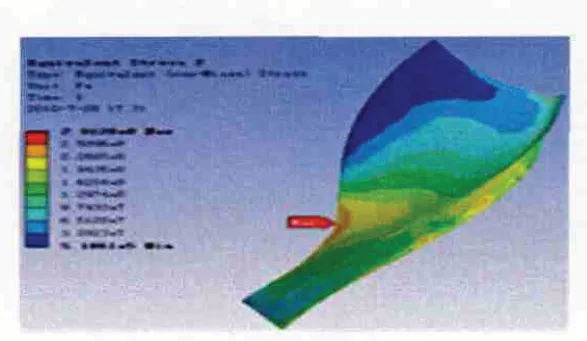

强度计算采用ANSYS软件,对压气机叶轮进行了强度分析,并对压气机叶轮和实物进行了频率测试,以便评估压气机级和涡轮级的可靠性(见图2~图8)。

ZN335增压器压气机叶轮高压比、高转速和高精度要求的设计结构特点,对压气机叶轮的加工工艺提出了更高的要求,为保证产品最终制造精度与设计技术指标的完美贴合,通过大量的工艺验证,对压气机叶轮制造过程中的几个难点给出了相应的解决办法。

五轴加工中心叶型铣削

图2 压气机叶轮性能计算

图3 压气机叶轮流场计算

图4 压气机叶轮计算网格

(1)工序介绍及难点。整体压气机叶轮加工工艺过程中的五轴叶型铣削工序,是整体压气机叶轮加工工艺过程中最重要的环节,此工序工艺方法的合理与否,直接影响到整个工艺过程的加工效率和成本,以及增压器最终的产品性能。

如何使数控程序与应用机床得到最佳的匹配和如何减少加工过程中的零件变形是五轴加工中心叶轮叶型铣削工序,提高效率和保证零件加工精度的关键,以大连机车所有限公司的MIKRON UCP800 五轴加工中心为例,制定了如下数控加工工艺方法。

(2)工艺方法及参数选择。MIKRONUCP800五轴加工中心主要机床参数如下:主轴转速20000 r/min,刀柄HSK63,功率30 kW,转矩91 N·m,线性轴进给速度20 m/min。

图5 压气机叶轮径向应力分布

图6 压气机叶轮等效应力分布

图7 压气机叶轮叶片等效应力分布

由以上机床参数不难看出,MIKRON UCP800五轴加工中心为一台轻载高速加工中心,因此叶轮粗开方式选择小切深、快进给和高转速的切削方式,可最大程度地发挥MIKRON UCP800机床轻载、高速的机床性能,且采用硬质合金球头铣刀,先粗开槽加工叶轮的所有A区域,再加工B区域,此粗开方式可使零件加工应力均匀释放,减少零件变形,减少精加工切削量,提高加工效率。

叶轮叶片间区域示意如图9所示。

图8 压气机叶轮频率测量

图9

图10

(3)工艺实施过程。①A区域粗加工刀具轨迹如图10所示。加工转速:12000 r/min;加工刀具:硬质合金球头铣刀;加工进给量:3.5 m/min;吃刀量:2 mm。②B区域粗加工刀具轨迹如图11所示。加工转速:12000 r/min;加工刀具:硬质合金球头铣刀;加工进给量:3.5 m/min;吃刀量:2 mm。③叶片进气端圆角精加工刀具轨迹如图12所示。加工转速:5000 r/min;加工刀具:硬质合金球头铣刀;加工进给量:2 m/min;吃刀量:2 mm。④叶片表面精加工刀具轨迹如图13所示。加工转速:3000 r/min;加工刀具:涂层硬质合金锥度球头铣刀;加工进给量:1.5 m/min。⑤叶轮轮毂精加工刀具轨迹如图14所示。加工转速:12000 r/min;加工刀具:硬质合金球头铣刀;加工进给量:3.5 m/min。

加工动平衡精度控制

图11

图12

图13

图14

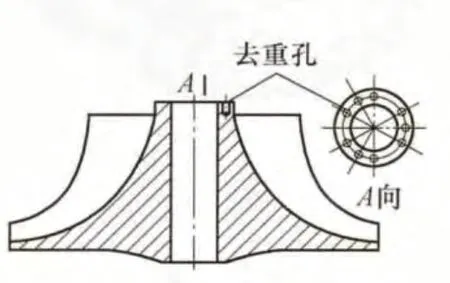

(1)工序特点及难点介绍:增压器的使用寿命的提高,是生产制造和使用者最关心的问题,其中叶轮动平衡的精度是影响增压器寿命的重要因素,越高的动平衡精度要求,在叶轮动平衡工序中去重的量越多。但在叶轮的准许去重区域内的可去重量有限,因此在ZN335增压器叶轮加工过程中,就充分考虑到了加工工艺方法对叶轮最终成品动平衡精度的影响。

叶轮进气端去重位置示意如图15所示。

(2)工艺实施过程:为保证叶轮的最终动平衡精度,叶轮的全部加工过程中的工艺基准必须统一,下面就是ZN335叶轮的加工工艺过程中的工艺基准统一方法的简单描述。

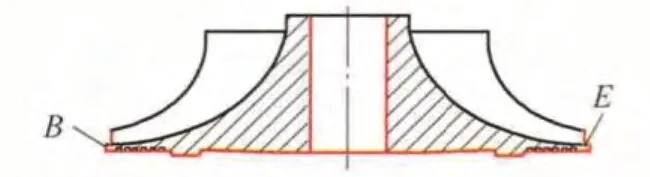

半精车叶轮毛坯外圆及内孔如图16所示,其中A、B、C、D和E面均为一次装卡加工,因此A、B和D面均可作为后续加工的径向工艺基准,C、E面可作为后续加工的轴向工艺基准。

图15

图16

图17

精车叶轮外子午线及小端面如图17所示。此工序轴向定位基准为C面,径向定位基准为D面。

精铣叶轮叶型如图18所示。此工序轴向定位基准为C面,径向定位基准为D面。

精车叶轮大端面及内孔如图19所示。此工序轴向工艺基准为E面,径向工艺基准为B面。

精车叶轮小端面及外圆如图20所示。此工序轴向工艺基准为E面,径向工艺基准为B面。

由以上叶轮加工工艺过程可以看出整个加工过程中,始终保证加工基准统一,这是保证叶轮最终动平衡精度的关键。

ZN335型增压器与大连机车车辆有限公司HXN3型机车16V265H柴油机的配机,通过对比试验得出试验结果表明,ZN335型增压器配机性能与进口增压器总体相当,其中压气机叶轮性能部分工况优于原装进口增压器,为国产替代柴油机增压器积累了宝贵的设计及工艺经验。

图18

图19

图20