异形零件加工精度提升探索

2014-12-02宁夏小巨人机床有限公司银川750002宋学宁

宁夏小巨人机床有限公司 (银川 750002)陈 斌 宋学宁 徐 杰

任何机床机械部分高精度是一切设计制造的最理想状态,而实际的工作母机固有精度就决定生产零件加工精度。再者,机床不论精度高与低,经过一定年限的使用,自然磨损、操作不当撞机精度修复等,都会出现精度下降、或者在一定程度上无法修复。那么,依靠原有的加工方法、夹具,要加工理想的零件,就会遇到很多困难,并且不能达到目的。

本文基于以上问题,与生产实际相接合,来介绍在异形零件加工精度提升方法上取得的经验成果。

从大量的数据中进行分析,可得出影响加工精度的因素:工艺、设备、环境、人员和材料。

1.材料对加工精度的影响

材料内部结构分子,受温度变化影响,在一定的范围内会出现变化,就会影响零件精度。如毛坯材料从-15℃转入20℃环境进行加工,没有恒温处理,和恒温24h 后再次测量,结果将会发生大的变化。根据经验数据得出:粗加工后材料必须恒温8h,精加工后送检前恒温5h。

2.环境温度对机床的影响

机床开机前处于冷状态,开机后经过局部短时间运作就会出现机床内部各部件的温差,产生热变形;在加工过程中,电动机的旋转、移动部件的移动、切削等都会产生热量,且温度分布不均匀,造成温差,使数控机床产生热变形,这些都会影响零件加工精度。采用暖机运转、采用样件不断扩孔、向里继续切面的方法验证机床状态和补正过程实施,来保证加工精度。

根据经验数据得出:机床开机后必须做3h 热运转,并且在一个精加工时期,机床需要处于24h 运作状况,使用样件加工的方法检验机床的状态!

3.设备精度对加工精度的影响

机床的精度包括几何精度、传动精度、定位精度及工作精度等。而机床的加工精度是衡量机床性能的一项重要指标。所以机床本身的精度又是影响加工精度的一个重要的因素。以下因素都会影响到零件的加工精度:由于切削力、夹紧力的作用,机床的零、部件会产生弹性变形;在机床内部热源(如电动机、液压传动装置的发热,轴承、齿轮等零件的摩擦发热等)以及环境温度变化的影响下,机床零、部件将产生热变形;由于切削力和运动速度的影响,机床会产生振动;机床运动部件以工作速度运动时,相对滑动面之间的油膜及其他因素的影响,其运动精度也与低速下测得的精度不同;所有这些都将引起机床精度的变化,影响工件的加工精度。

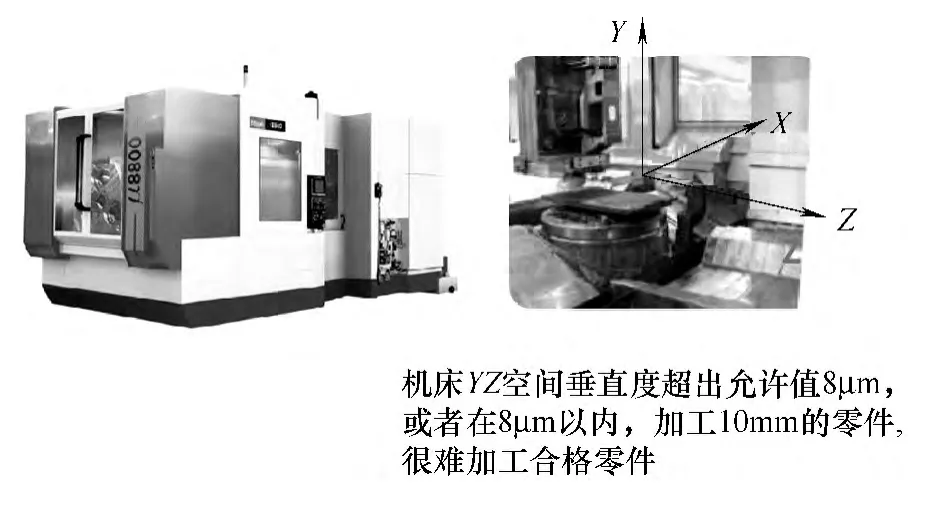

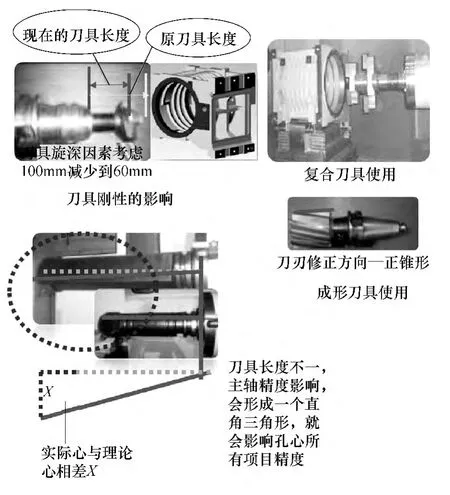

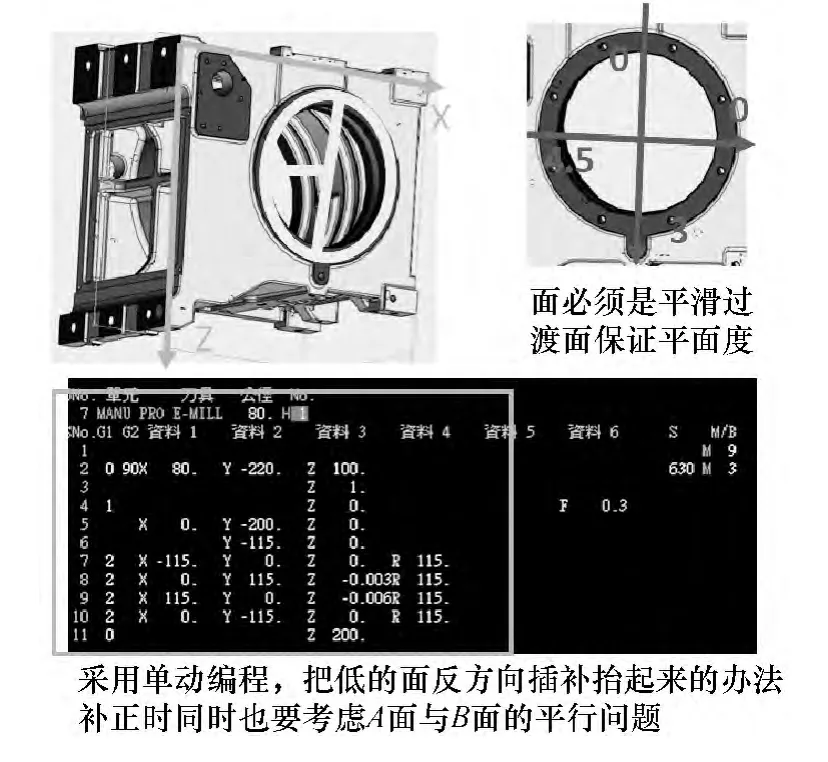

再者,机床不论精度高与低,经过一定年限的使用,自然磨损、操作不当撞机精度修复等,都会出现精度下降、或者在一定程度上无法修复。那么,依靠原有的加工方法、夹具,要加工理想的零件,就会遇到很多困难,并且不能达到目的。如图1所示。

图1 设备的影响

小结:使用比零件加工精度更高一级的设备,还需要定期点检设备,掌握设备的状态,可有效保证加工精度。

4.人、夹具、刀具对加工精度的影响

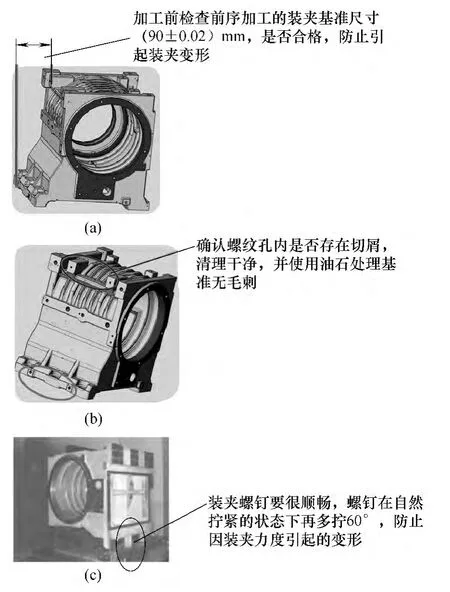

(1)人的因素影响 在工艺因素影响中占之首,因为所有的作业过程都需要人来完成。即加工方法本身是相关的工艺人员按照自己的经验进行的合理化安排,出现问题时需要再依据经验进行判断和处理,所以加工人员必须长期稳定,也就是相关经验保留和传承。以QTN200 主轴头装夹过程为例说明人的因素影响,如果不按照步骤进行,就会造成装夹变形问题,出现不合格,如图2 所示。

图2

小结:有经验丰富的加工人员,才会有合理的工艺方案。

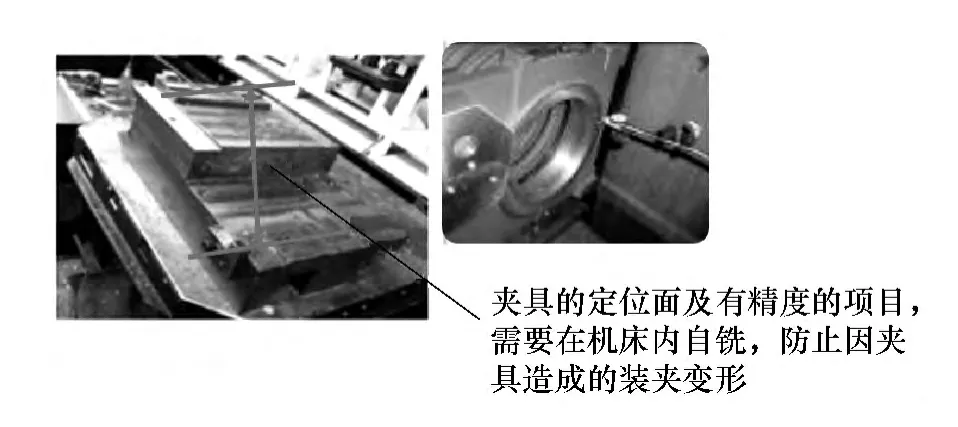

(2)夹具因素的影响 同样也是关键因素。夹具自身的精度若不好,工件在装夹过程中,如果工件刚度较低或夹紧力的方向和施力点选择不当,将会因夹具精度引起工件变形,造成相应的加工误差;若夹具的刚性、强度不好,工件在实际加工中,受到加工力的影响,出现夹具内部的变形及振动传递,造成相应的加工误差,如日常中所说的夹具弱等。如图3 所示。

小结:提高夹具刚性、强度及自身精度,减小加工中的振动,可减小因夹具方面造成的精度不良。

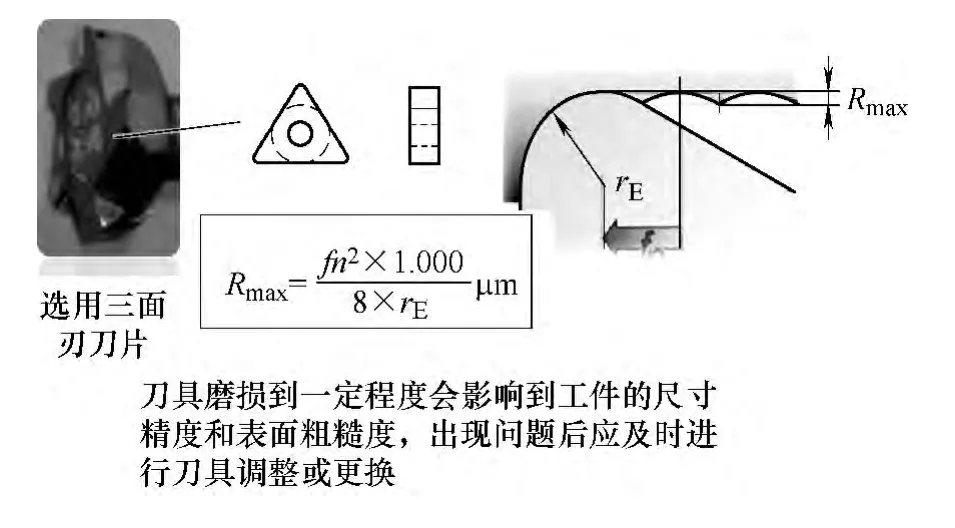

(3)刀具因素的影响 加工刀具将直接影响到工件的尺寸精度和表面粗糙度,如图4 所示。

所以在刀具方面需要注意:刀具的刚性问题就会造成加工颤动,影响平面度,在满足加工要求的

图3 夹具因素对加工精度的影响

图4

前提下,刀具越短越好;选择复合和成形刀具,降低加工难度;刀具磨损到一定程度需要立即更换和调整;尽量是刀具的长度保持一致性,以弥补设备状态的一些问题,如图5 所示。

图5 刀具的影响

小结:实际加工中选择合适的精加工刀具,针对加工状况及时更换和调整刀具,将会减少因刀具因素造成的精度不良。

以上三方面从人、夹具、刀具方面阐述了工艺对异形零件的加工精度的影响,在实际生产中,并不是很容易一次加工合格,会出现反复修正,致使工时浪费、工件废弃,制造成本上升,生产周期无法满足等;下面主要针对弥补工艺因素带来的异形零件精度不合格总结出的一些经验办法——逆向思维考虑,反向插补的方法。

5.反向插补法的基本思想

以三坐标测量数据为依据,逆向思维考虑、反向补正控制加工的方法,其核心思想是:

(1)原加工工件的精度状况,反映机床精度。

(2)依据图样信息,建立测量基准(测量基准与加工基准重合原则),通过三坐标测量仪测量出相对基准在两个坐标轴上的绝对分解值,获得数据信息。

(3)以测量获得的绝对数据反补加工程序校正精度面存在的误差,从而保证高精密零件的制造精度。

6.反向插补的加工过程

在高精度的坐标测量仪器的帮助下,利用DOLD VAST 探头高速扫描测量能力,实时的曲线和数据反馈,为此方法的成功运用奠定了基础。工件的实时测量是非常困难的,此反向插补的补偿加工只采用误差记忆控制方式,位置误差和形状误差反馈来自加工后的工件测量结果。

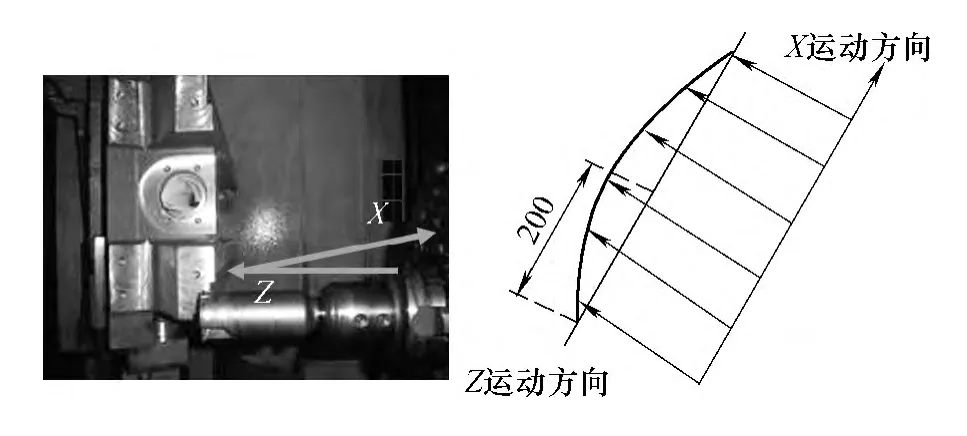

(1)直线反向插补 直线插补分别运用解决零件的平行和平面度问题,主要解决受刀具的刚性和机床的动态精度不良的影响。

对刚加工完成的工件,可通过打表找正法,确认其加工的平行状况,在不能达到要求的情况下,通过机床的行程来确定偏移量,或者通过三坐标的测量,根据相对的距离值来确定其偏移量,将偏移量补正到加工程序中去;直观地叙述就是在直线加工不能满足要求时根据补正偏移量偏执为斜线加工。

同样的方法解决加工平面度问题,不能满足要求时运用数控机床的三轴联动走刀,根据测量反馈的变化趋势采用相对反方向补正加工法补入程序中。

采用直线反向插补,在很大程度上可以解决机床各轴直线度造成的加工不良问题和受刀具刚性不良或进刀点的让刀造成的问题。如图6 所示。

(2)圆弧面反向插补和轴心同心反向插补这两种方法的配合运用主要可以解决工件的轴线与端面的垂直和孔与孔的不同心问题(完全可以忽略加工设备各轴的角度)。起因分为机床的精度下降和主轴拉紧力下降或刀具自重偏大带来加工精度的影响。

图6 实现各轴联动插补,导轨平面凹形插补

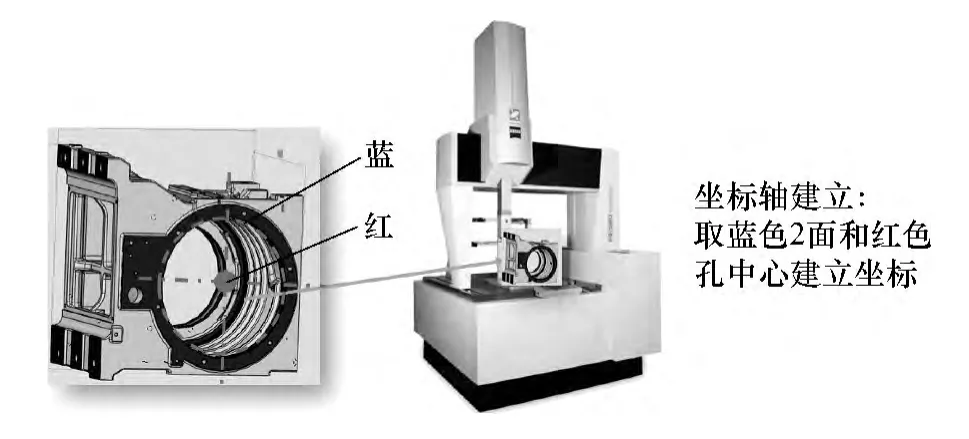

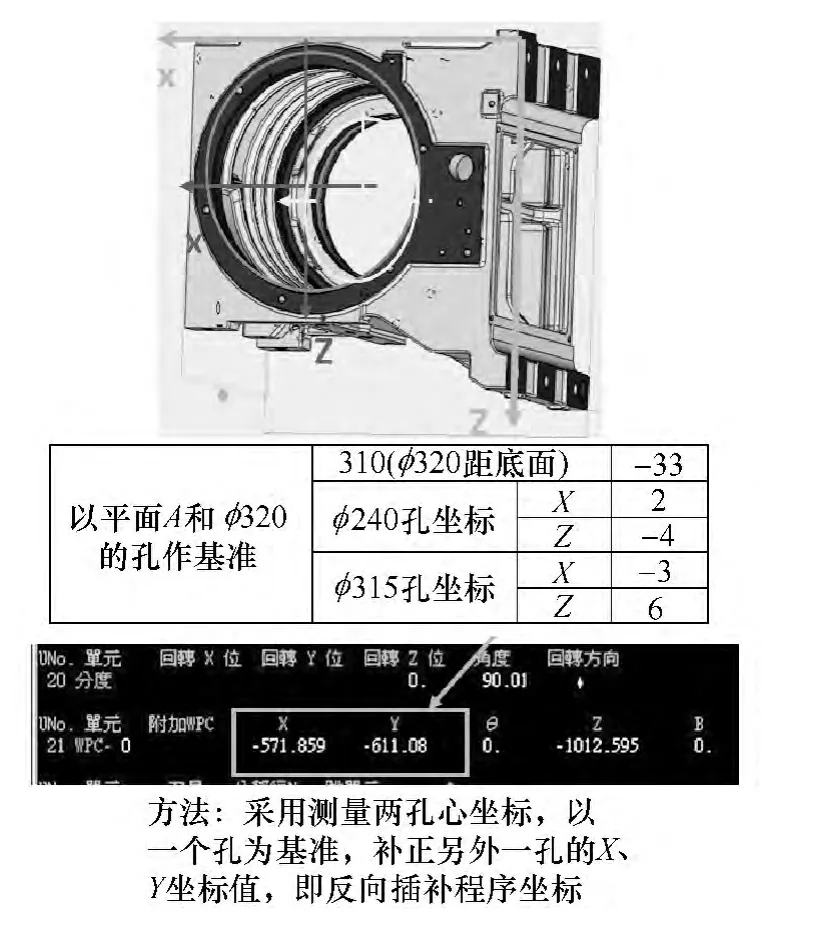

以QTN200 主轴头为例说明此方法,首先选用图样中的基准为测量基准,消除或尽量减小测量空间计算时投影关系的影响如图7 所示。

图7 坐标轴建立

测量出各孔心相对坐标轴在各个方向的分解适量值,如图8 所示。

图8 分解值

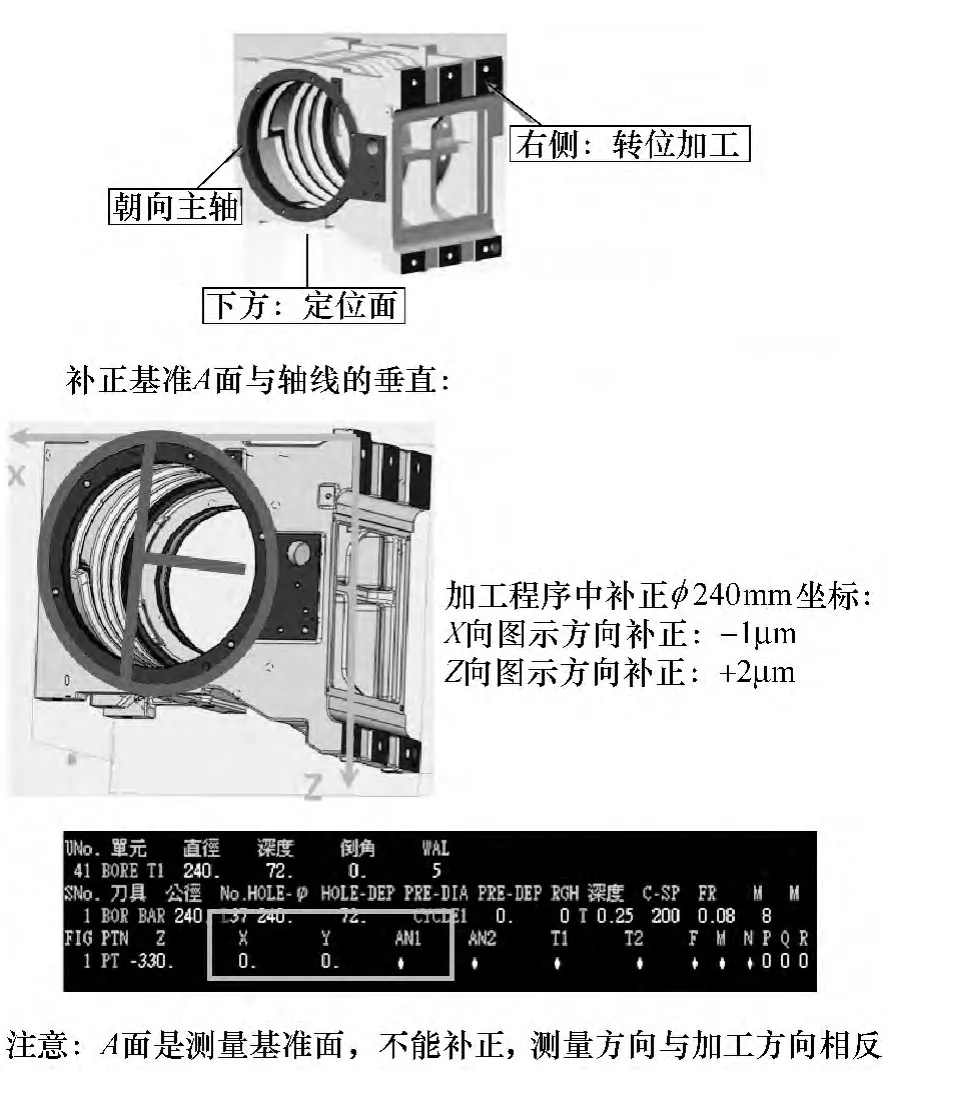

补正基准A 面与轴线的垂直:因为A 面是测量基准面,不能补正;测量与加工坐标轴的建立相反,所以依据φ240mm 孔坐标值反方向补正X 向(图示方向补正):-1μm,Z 向:+2μm,即采用掰孔心坐标办法,保证轴线与基准面的垂直,如图9 所示。

图9

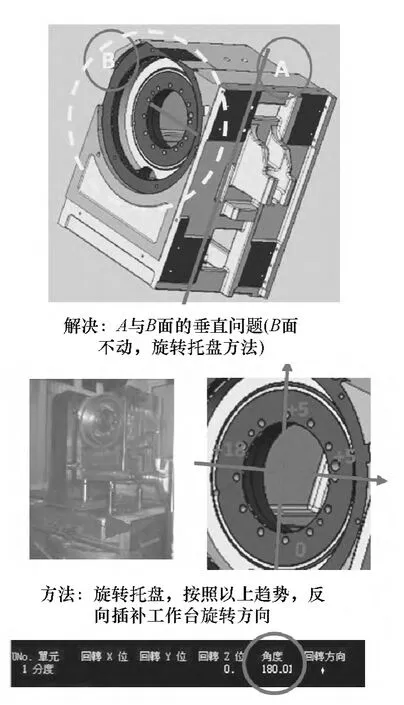

补正B 面与轴线的垂直:由于A 面与轴线已经确定,只有在B 面上进行插补补正面,同时也需要考虑判断轴线相对B 面的偏斜量,插补的平面B 要是平滑过渡面,以保证平面度,还需要考虑与A 面的平行问题。即修正面的办法,保证轴线与B 面的垂直。插补面也就是圆弧面反向插补,是将平面由上下左右分为四点,检测数值可直观反映出其与理想平面实际状况,然后采用G 代码的定点功能,运用三轴联动反向方法切除,以达到理想平面。如图10 所示。

图10 反补面

轴心同心反向插补是取一基准孔心作为参考,测量出其他孔心在X/Y 两个方向上的偏心量,并对X/Y 反方向进行孔心坐标的补正,以获得好的同心度。其可解决由于主轴拉紧力下降或刀具自重偏大,造成的同一位置镗孔偏心问题。如图11 所示。

图11 同轴补正

(3)分度反向插补 分度反向插补是通过检测结果的反馈,对原有的角度根据实际状况进行角度插补,消除数控机床第四轴(B 轴)的分度不到位或者反向间隙等因素造成的影响,以达到偏转角度,解决垂直度等问题。如图12 所示。

角度每旋转0.001°,在100mm 范围内变化0.01mm。

小结:利用逆向思维考虑,反向插补的方法可以有效保证异形零件的加工精度。

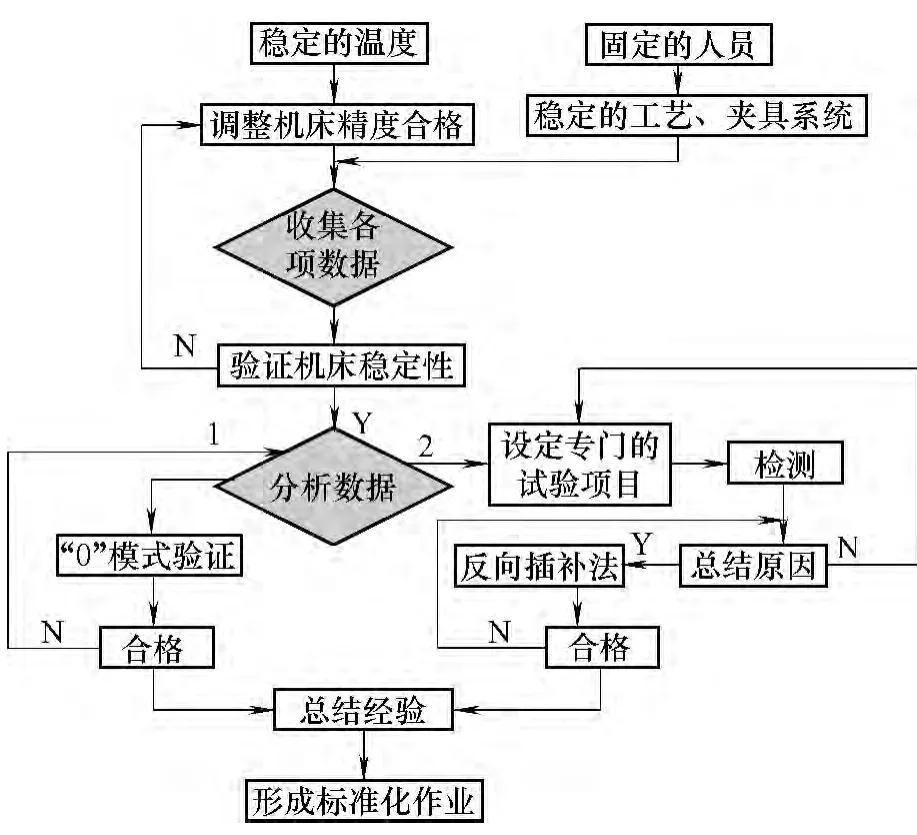

7.研究零件加工精度的方法

研究零件加工精度的方法有统计分析法和实践处理法。当工件发生不合格后,首先不要盲目地修正或者补正,必须针对工艺要求的各个项目做数据收集,分析判断该不合格项目的稳定性以及原因所在,在原因分析上,应遵循由简单易控到复杂不可控这个流程,一一分析和排除;并对分析统计得出的问题总结,进行相关试验实践验证。

8.结语

异形零件精度加工合格控制流程如下:①粗加工后恒温8h。②精加工前环境温度(20 ±1)℃,超温加工就会出现不合格。用废弃的零件,按照程序扩孔加工,验证机床的状态和对不良项目提前修正。④精加工刀具每周或者根据加工状态更换1 次,并进行相关精度确认。⑤量具使用1h 前恒温。送检前恒温5h (20 ±1)℃环境温度的要求中。实施改进验证的步骤如图13 所示。

图12 分度的反向插补

图13

异形零件加工精度合格结论(经验方法)为:合格零件=稳定的高精度机床+稳定的环境温度(20)+固定人员+稳定的工艺、夹具+反向插补法。