航空职业教育与产业同步发展——走访成都航空职业技术学院航空制造实训基地

2014-12-02金属加工卢燕明

《金属加工》记者 卢燕明

航空制造工程系主任熊熙

数控铣高级技师潘勇强

怀着对航空职业教育探究的心理,《金属加工》杂志记者来到位于成都龙泉驿(国家级)经济技术开发区的成都航空职业技术学院。一进校门,一架歼-10战机冲天而起,下面闪耀着“航空报国,追求卓越”八个夺目大字;校园深处,现代化的实训大楼和图书馆之间,一架刻有校名的歼-6飞机巍然屹立,昭示着这个学校与我国国防工业的渊源。

“始于20世纪60年代 ‘三线建设’的航空职业教育,经过半个世纪的发展,目前集中在陕西、四川、贵州、湖南、辽宁等省份,航空职业院校则分布在中航工业骨干企业以及空军部队周边。随着军用航空产业的振兴和民用航空市场的发展,人才需求旺盛,许多学校都陆续开办起与航空相关的制造、维修、服务类专业。”航空制造工程系主任熊熙教授从我国航空职业教育的背景入手,为我们勾勒出成都航院的发展脉络,“我们学院前身是成都航空工业学校,创建于1965年,隶属于原中国航空工业总公司。1998年,改建为成都航空职业技术学院;1999年,学院划转到四川省,由中央与地方共建,成为四川省教育厅直属的普通高等学校,是国家示范性高等职业院校、中航工业高技能人才培训基地、解放军士官直招试点学校、四川省高技能人才培训基地。龙泉驿新校区占地近千亩,近12 000名在校生,开设有航空制造、航空电子、航空维修、民用航空服务、汽车、建筑、管理、计算机类的30余个专业,致力于军用及民用飞机制造、维修、使用和服务的航空产业链的人才培养和技术支持,同时,服务于四川省‘工业强省’战略和地方经济发展,以成都经开区为中心,向汽车产业拓展。”

建立与企业一致的技术平台

“我们曾经是典型的行业办学,深知行业企业生产流程和对人才培养的要求。学院始终坚持‘与企业一致’的原则建设真实的工程环境,并按照企业标准来管理和运行。否则,理念不对路,技术、管理平台都不同,又如何能满足企业需求!”据熊主任介绍,经过十几年的积累,航空制造实训基地拥有各型加工、检测设备已达70余台(套),总价值近3 000万元,设备技术水平基本与企业同步。其中,与GF阿奇夏米尔公司合作建立技术应用中心,购置G F阿奇夏米尔品牌机床,也是基于这样的考虑。熊主任认为,如果有可能,学院的技术装备可以更加超前一点,起到引领的作用。所以,下一步考虑添置一些高端设备,如车铣复合加工中心、航空复合材料加工设备等。

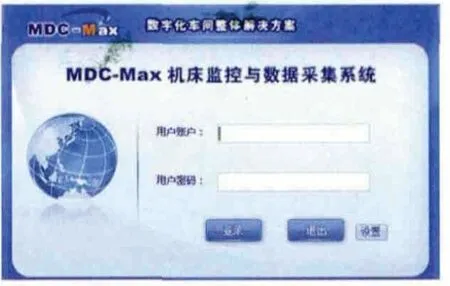

机床监控

视频采集

在实训基地监控室,记者了解到,实训基地的所有数控机床是通过网络来进行通讯、管理和监控的,这在职业院校并不多见。熊主任解释道:我们按照企业数控车间的“网络数控”模式,把所有数控机床“孤岛”通过网络连接起来,进行统一的认证管理,实时了解每台机床的工作状况、工作时间,获得生产统计数据;读取主轴转速、进给速度等机床参数和报警信息,作为加工工艺优化和设备维修的重要依据;每台机床不用单独配置电脑,学生编程并模拟加工检查后,通过网络访问机床并传输程序,这些加工程序经授权后可以进行编辑、存储和删除。此外,在机床内部安装的视频监控系统,可实时录制机床上的零件加工过程,作为专业教学资源的素材,供教师教学和学生学习使用,也可供社会学习者通过网络共享,打破纸制教材的局限性,提高资源利用率。无论身在何处,只要有一个IP地址、密码和权限就可以访问和操作,也为将来的零件异地同步制造建立了技术接口,极大地提高了生产、设备管理和教学效率。

教学和生产在一个空间内协调运行

提到先进技术装备和校企合作经验,熊主任尤为自豪:“我们解决了学生在数控加工实训中只加工而无质量检验,只消耗而无经济效益的难题。我们是在保障学生基本技能训练的前提下,根据合作企业的生产订单,安排部分学生参与零件加工,将教学和生产融合在一个空间内协调运行,在学生零件加工合格后评定实训成绩,并给予相应工作报酬,生产性实训真正得以实现。在此过程中,企业的标准、规范、管理也逐渐融入教学中,成为教师和学生的习惯。我们的学生从一年级下学期就开始这样的实训,循序渐进,到三年级不少学生就可以自己动手解决比较复杂的加工问题了,能达到高级工甚至准技师的水平。”

熊主任分析道:“企业委托我们的零件加工,一方面是企业受自身设备条件限制,没有四轴、五轴机床;另一方面是由于在加工工艺、CAM软件应用和新产品试制方面的能力不足。此外,对高端设备、专业软件功能的挖掘也不是他们的强项。因此,我们承接的加工订单一般有两类:一是航空零件,如发动机叶片、机匣、整体结构件,数量少,但技术含量高,工艺方案复杂;二是更新换代快的新产品,主要是试制件或样件,单件或小批量生产,没有现成工艺参考,失败风险较大。通过完成这些具有挑战性的生产项目,对师生水平的提高非常有帮助。可以说,我们这里老师都是顶尖高手,杨泽云老师是第五届全国数控技能大赛四川选拔赛教师组第一名,林盛老师曾获得第一届全国数控技能大赛全国决赛第五名。高水平教师是实施工学结合、保证教学和生产协调运行的关键。”

校企合作挖掘设备的最大潜力

“如何最大限度地发挥数控设备的功效,并使其设计不断得以优化,功能不断完善?我们常常会遇到这个老问题。老师们肯钻研、有想法,与设备打交道的经验丰富,也很享受解决难题获得的成就感。所以一些实际问题的发现或深层开发的需求往往来自他们每一天的琐碎工作。但我们这些设备用户毕竟不是设备生产厂商,对数控机床、控制系统等的了解毕竟有限,所以非常需要设备厂商提供技术支持,合作解决难题。我想这也是设备厂商希望的。如同赛车一样,汽车厂商要与赛车手共同研究赛车方案。”熊主任建议,通过数控机床的校企合作应用研究,借助实际加工案例,对发挥机床作用,提高工艺水平,并提升机床设计性能都有重要的意义。

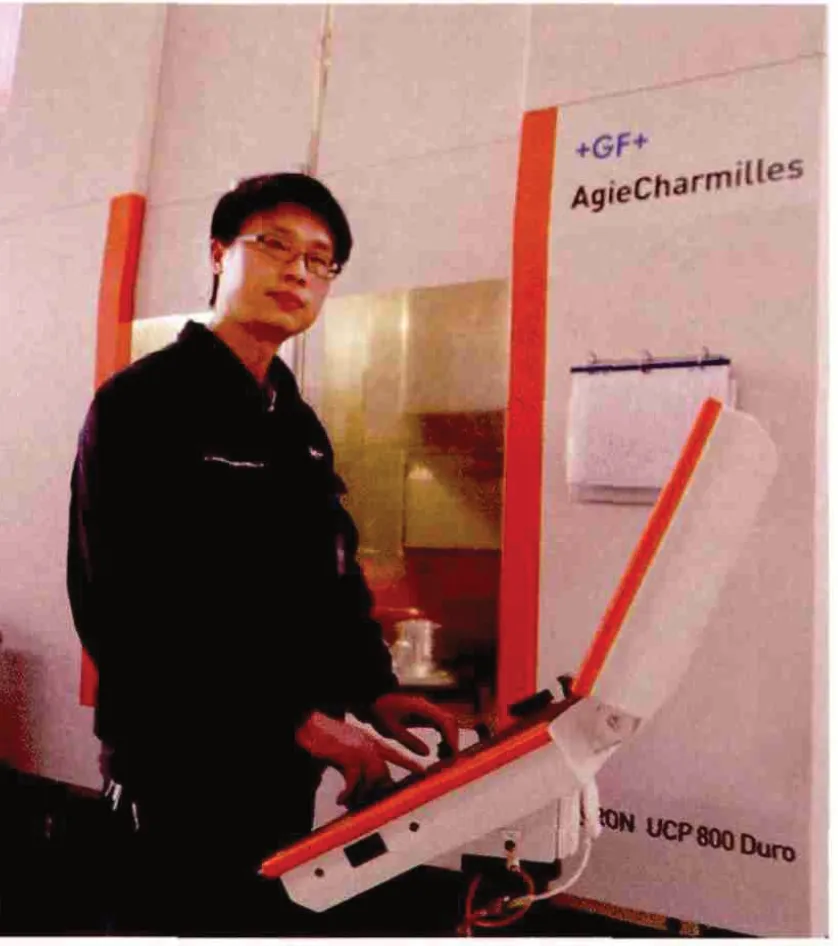

“目前,零件铣削加工采用GF阿奇夏米尔的UCP800Duro五轴加工中心、HSM500三轴高速加工中心(配海德汉iTNC530数控系统)+UG编程+VERICUT仿真+海克斯康三坐标测量的技术方案。”熊主任认为,GF阿奇夏米尔的三轴、五轴加工中心对学院技术装备水平与企业的同步,起到了至关重要的作用;为制造类专业学生掌握五轴加工技术提供了重要保障。利用这些设备开张与企业的生产合作,对推动教学内容更新、收集教学案例、丰富教学资源、提升教师技术水平、以及创造经济价值都是非常有益的。

数控技术教研室的数控铣高级技师潘勇强,曾在飞机制造厂从事飞机零件加工;数控铣技师林盛是毕业后留校任教的全国数控技能大赛学生获奖者。他们谈到GF阿奇夏米尔机床的使用体会时,一致认为,机床的加速性能优越,尤其在小线段加工时这个特点极为突出;速度响应快,进给速度高,有设计巧妙的自动加减速;机床稳定性好,机床精度保持性好,工件表面质量非常高,适用于少吃快跑的高速高精度加工。

五轴加工中心柔性好,一次装夹能实现多面加工,如果增加车削功能,加工适应性更大,加工范围也更广。另外,对圆形工件加工而言,车削加工的精度最高,而铣削是插补运动,精度再高的铣床,插补误差也是无法避免的。

海德汉系统人机对话界面非常友好,手工编程方便简单,如加工型腔,可直接在输入几个点的坐标就可以自动生成粗、精加工程序。一般新手只需1~2周时间学习就可以单独操作了。过去海德汉系统主要用于高端机床,现在用户日益增多。在学生看来,无论是参加数控技能大赛,还是毕业后去企业工作,都具有明显的竞争优势。