同步千斤顶顶升更换支座施工技术

2014-12-02姚成全江苏省交通工程集团有限公司江苏镇江212003

■陈 勇,姚成全 ■江苏省交通工程集团有限公司,江苏 镇江 212003

1 前言

苏州市中环快速路园区段工程标段六工程,是苏州市2013 年度重点工程,沟通娄江快速路的重要节点,全标段共计新建桥梁12 座,原有主线维护桥梁总长3108.3m 跨越双阳路、312 国道、沪宁高速、葑亭大道、沪宁铁路和娄江,共109 孔,为分离式双幅桥,共39 联。为能快速、安全、高效的完成高架维护中的橡胶支座更换,我部采用了同步千斤顶顶升更换支座施工方法,优质高效的完成了施工任务;

2 施工工艺及方法

2.1 施工要点

2.1.1 箱梁顶升及支座更换关键技术

2.1.1.1 顶升方法

由于本桥各联箱梁跨径不大,单墩顶升时会在箱梁内产生较大的附加内力,因此除娄江大桥过渡墩处的支座,其它各联箱梁均采用一联整体同步顶升的方案;同时在整体顶升过程中加强对各相邻墩顶升位移以及箱梁控制截面应力的监测,尽量减小各墩之间的顶升高差,同一墩上各顶升点之间应同步,从而确保顶升过程中结构受力安全。

2.1.1.2 千斤顶系统

本次顶升系统采用自锁式PLC 液压同步控制系统。在采用传统的顶升工艺时,往往由于荷载的差异和设备的局限,无法根本消除油缸不同步对顶升构件产生的附加内力,具有极大的安全隐患。采用PLC 液压同步顶升技术,可从根本上解决了这一长期困扰移位工程界的技术难题,PLC 控制液压同步顶升是一种力和位移综合控制的顶升方法,这种力和位移综合控制方法,建立在力和位移双闭环的控制基础上。由液压千斤顶,精确地按照桥梁上部结构的实际荷重,平稳地顶举桥梁,使顶升过程中梁体受到的附加内力下降至最低,同时液压千斤顶根据分布位置分组,与相应的位移传感器(光栅尺)组成位置闭环,以便控制顶升的位移和及顶升过程中梁体的姿态,同步精度为±1.0mm,这样就可以很好的保证顶升过程的同步性,确保顶升时梁体结构安全。

2.1.1.3 箱梁顶升高度和新浇垫石厚度确定

结合施工实际情况,在兼顾梁体与支座顶面之间能够脱空,原支座能顺利取出、垫石能凿除和重新浇筑、新支座顺利安装的前提下,梁体整体顶升高度确定为5mm。

为确保落梁后箱梁的高程和受力状态与支座更换前的状态相一致,首先应使支座更换前后梁底楔块预埋钢板至墩顶面的距离相等,即:f0+h0=f1+h1。由于顶升时箱梁出现了竖向顶升位移△h,落梁后盆式橡胶支座受力产生一定的压缩变形△s,因此若要使得落梁后箱梁高程不出现变化,需要调整新浇筑垫石的厚度。其厚度计算公式如下:

式中:f0——原板式橡胶支座实测高度;h0——原垫石实测厚度;f1——新更换的盆式橡胶支座高度;△s——盆式橡胶支座受力产生的压缩变形。

支座更换后

支座更换前

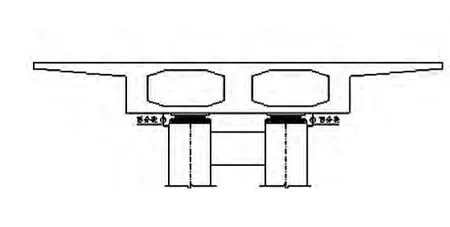

2.1.1.4 千斤顶布置

根据顶升力和布置方式,千斤顶选用两种型号:(1)单个千斤顶的顶升力不小于100t,油缸外径最大值按17.5cm 计算,千斤顶本体高度不大于15cm。(2)单个千斤顶的顶升力不小于200t,油缸外径最大值按24.5cm 计算,千斤顶本体高度不大于15cm。

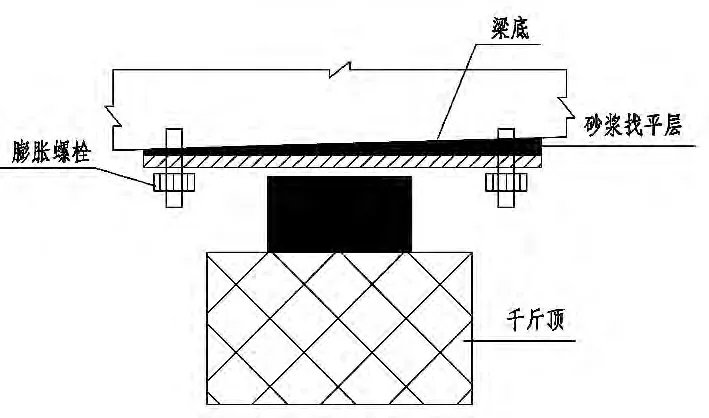

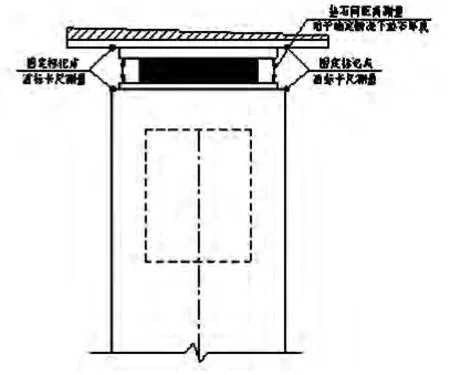

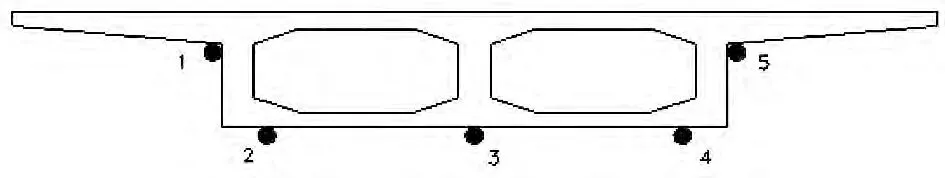

千斤顶安装时,为了增加局部承压面积,在千斤顶与箱梁底面、墩柱顶面接触面放置钢垫板。千斤顶安装时应保证千斤顶的轴线垂直,以免因千斤顶安装倾斜在顶升过程中产生水平分力。垫板必须水平,安装时采用水平尺校准水平,并采用砂浆找平,再加设20mm 厚钢板作为垫板。如果梁底混凝土面不平整或有一定的倾斜度,先用砂浆找平,再安装千斤顶。同时千斤顶的上下均设置钢垫板以分散集中力,保证结构不受损坏。千斤顶安装示意见图所示。

千斤顶安装示意图

对于La=130cm 的柱式墩,由于墩顶空间放置100t 的千斤顶,底盘直径17.5cm,其布置靠近柱边,受力主要作用在墩顶边缘位置,顶升时有可能会出现混凝土劈裂现象,存在安全隐患,设计采用钢抱箍作为安全储备。

本方案拟采用100t 的小千斤顶,底盘直径仅为17.5cm,在墩顶完全布置开,且采用12 个千斤顶在墩顶横桥向支座两侧布置,顶升力分散在12 个顶上,集中力较小,墩顶受力较为均匀。La=130cm 的柱式墩顶面千斤顶布置方式详见下图,钢箍构造详见下图所示,其它柱式墩顶面千斤顶布置详见附件:千斤顶布置图。

130cm 柱式墩千斤顶布置图(单位:cm)

2.1.2 主要工艺及要点

2.1.2.1 顶升前安全检查

(1)正式顶升前必须进行试运转,检查其同步上升情况、千斤顶有无漏油以及构件有无卡死等情况,同时检查同步顶升时操作是否灵活方便。(2)对液压系统、控制器、千斤顶等顶升设备进行检查,确保其正常运行。(3)在每个墩顶设置一个百分表,调试在合适量程范围内,并进行初读数。

2.1.2.2 顶升箱梁

140cm 柱式墩千斤顶布置图(单位:cm)

顶升过程采用顶升力和位移双控的原则,首先在顶升系统的控制下开始称重,当实际顶升力接近设计吨位时,放缓顶升速度,并由专人在顶升过程试取原支座,使用位移传感器确认楔块与原支座刚刚脱离,能够取出支座,说明桥梁的全部荷载已转移至油缸上,此时记录各点反馈的实际荷载压力及位移量。通过反复调整各千斤顶的油压,可以使各点的压力与上部荷载大致平衡,并能保证顶升过程中的位移同步,则该组数据即为最终的称重结果。

2.1.2.3 持荷施工阶段

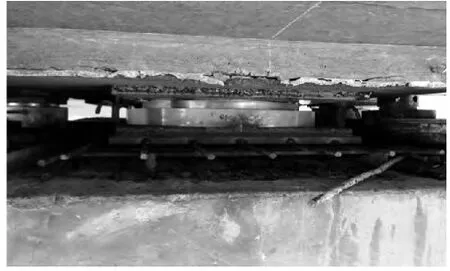

持荷施工阶段是整个支座更换施工过程中较为重要的步骤,主要包括七个方面的内容:(1)取出原支座。在桥梁顶升到位后,立即将各组自锁千斤顶锁定观测确定锁定稳定后,进行原支座拆除,拆除采用3T 手拉葫芦将支座取出。(2)垫石的凿除。采用小型电动工具将原垫石拆除。并进行垫石底面整平清理。如图1

图1

图2

(3)新支座安装。①新支座预埋下钢板与新支座安装。将新支座临时固结件解除,取出支座内橡胶和垫块,将支座钢盆和垫石预埋钢板焊接固定,并重新组装进行安;②新支座安装。a.支座位置进行测量放样,安装时使支座中心线与垫石中心线重合。b.安装位置到位后,通过厂家提拱支座压缩变形量控制标高并采用小型千斤顶预紧消除支座装配间隙进行安装,支座上钢板和楔块预埋钢板焊接。c.支座下钢板和垫石竖向钢筋焊接固定;(如图2)(4)新垫石浇筑。本阶段施工应避免对已完成顶升的千斤顶支撑系统造成影响,新垫石浇筑前,应进行准确放样,精确定位垫石中心线,中心线及新支座中心线必须与支座垫石中心线重合。垫石的施工工艺如下:①采用定型小钢模板,确保垫石模板的四周封闭良好;②启动空压机,利用压缩空气将垫石底面灰尘清理干净,并用自来水进行充分湿润;③按厂提供的水灰比,将灌浆料充分搅均后进行垫石浇筑,确保垫密实。④现场抽样做砂浆试块,不间断洒水养护,待其强度至少达到30MPa 以上时再拆除模板,再检查其密实性。如产生空洞等不密实现象必须重新浇筑,如果表面局部有蜂窝麻面,则用结构补压修补完整。

2.1.2.4 落梁

落梁过程采用顶升力和位移双控,各千斤顶同步回油。落梁前,先解除支座临时锁定装置,千斤顶加油,直至可以卸除千斤顶机械锁定螺母,再同步进行千斤顶回油。落梁过程中,严格控制同一桥墩横桥向、相邻墩之间的同步回落。

为了确保落梁后同一桥墩各墩柱处支座受力均匀、符合原设计要求,落梁前仍应对同一桥墩各支座垫石顶面至楔块底面的净距进行测量,以确保各支座处净距相同。净距测量点位采用施工准备阶段所设的永久点。

2.1.2.5 支座更换过程监控

由于梁体顶升与回落过程中结构可能产生较大的附加内力,因此在顶升中我公司委托上海市公路工程质量检测中心(交通部甲级试验室资质[交GJC 甲042 号]),对梁体控制截面的位移、应力和裂缝情况等进行监测。顶升施工监控的原则是位移和应力双控。

(1)顶升过程立柱受力验算。混凝土构件局部承压验算计算公式见下式所示,左式为顶升力,右式为局部承压承载力。

①La=1.3m 立柱、支座φ=900 ×184mm。该类型立柱的最大恒载支反力为4315kN,顶升力取为1.2 倍的支反力,最大顶升力γ0Fld=5178kN。

1.3 ηsβfcdAln=1.3 ×13.8 ×(190 ×210)×12=8589.7kN >γ0Fld=5178kN。

满足规范要求。

②La=1.4m 立柱、支座φ=1000 ×184mm。该类型立柱的最大恒载支反力为6850kN,顶升力取为1.2 倍的支反力,最大顶升力γ0Fld=8220kN。

1.3 ηsβfcdAln=1.3 ×13.8 ×(190 ×225)×12=9203.2kN >γ0Fld=8220kN。

满足规范要求。

La=1.3m 的立柱顶部千斤顶平面布置图

La=1.4m 的立柱顶部千斤顶平面布置图

③La=1.6m 立柱、支座φ=1000 ×184mm。该类型立柱的最大恒载支反力为6550kN,顶升力取为1.2 倍的支反力,最大顶升力γ0Fld=7860kN。

1.3 ηsβfcdAln=1.3 ×13.8 ×(290 ×290)×6=9052.5kN >γ0Fld=7860kN。

满足规范要求。

La=1.6m 的立柱顶部千斤顶平面布置图

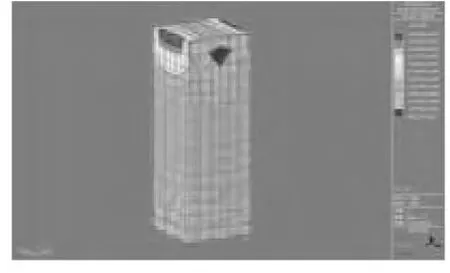

④顶升时墩顶实体单元应力分析。La=1.3m、支座直径φ=900mm 的立柱顶部布置12 个100 吨千斤顶,其计算的最大压应力为15.3MPa,最大拉应力为-1.85MPa,应力云图详见图所示;La=1.3m、支座直径φ=750mm 的立柱顶部布置6 个200 吨千斤顶,其计算的最大压应力为15.9MPa,最大拉应力为-1.85MPa,应力云图详见图所示。

La=1.3m 立柱(支座直径900mm)在最大顶升力作用下应力分布图(Sig-eff)

La=1.3m 立柱(支座直径900mm)在最大顶升力作用下应力分布图(Sig-xx)

La=1.3m 立柱(支座直径900mm)在最大顶升力作用下应力分布图(Sig-yy)

La=1.3m 立柱(支座直径900mm)在最大顶升力作用下应力分布图(Sig-zz)

La=1.3m 立柱(支座直径750mm)在最大顶升力作用下应力分布图(Sig-eff)

La=1.3m 立柱(支座直径750mm)在最大顶升力作用下应力分布图(Sig-xx)

La=1.3m 立柱(支座直径750mm)在最大顶升力作用下应力分布图(Sig-yy)

La=1.3m 立柱(支座直径750mm)在最大顶升力作用下应力分布图(Sig-zz)

(2)各墩顶顶升位移不同步情况下箱梁应力和支反力变化量。为了解顶升位移不同步对箱梁应力变化的影响,分别计算了边墩比中墩顶升量高5mm 和10mm 以及中墩比边墩顶升量高5mm 和10mm 几种工况条件下的梁体应力情况,从计算结果来看,顶升位移不同步10mm情况下,箱梁最大的应力变化仅为0.48MPa,影响并不大,说明只要将顶升位移不同步情况控制在5mm 以内,结构受力是安全的。

3 ×30m 连续箱梁计算模型

各墩顶顶升位移不同步情况下箱梁截面应力和支反力变化量一览表

边墩比中墩顶升量高5mm 时箱梁截面上缘应力分布图

中墩比边墩顶升量高5mm 时箱梁截面上缘应力分布图

边墩比中墩顶升量高5mm 时箱梁截面下缘应力分布图

中墩比边墩顶升量高5mm 时箱梁截面下缘应力分布图

(3)位移监测。各顶升点处的顶升量应严格按照设计要求进行。在箱梁底板两侧设置百分表,顶升时通过百分表的读数控制顶升量并控制梁体的转动。顶升过程中,要确保同一墩顶百分表的读数变化应一致;同时为防止施工过程中碰到百分表导致读数有误,分别在墩顶四角位置设置固定观测点,采用游标卡尺进行测量,并和百分比读数相互校核,并为新浇筑垫石厚度计算提供数据。具体测点布置详见图所示。

墩顶固定观测点布置示意图

百分表布置示意图

(4)应力监测。应力监控主要是在顶升、持荷和梁体回落过程中对关键截面(支点、跨中截面)监控,将实测应力数据与理论计算数据进行比较。如果施工过程中出现实测与理论值差异较大的情况,应立即停止施工,查找原因并及时调整。

应力监测采用振弦式传感器和配套的读数仪进行测量,具体测试截面和测点布置详见图。

箱梁应力测试截面布置示意图

(5)裂缝监测。裂缝观测主要对受力关键截面的裂缝开展情况进行观测。施工前,对箱梁已有裂缝进行长度、宽度的测量,并作好记录。裂缝观测截面的选择与应力监测截面相同。在顶升过程中,应对原有裂缝观测其宽度及长度的变化情况,并检查有无新增裂缝,做好裂缝性状的记录与分析。裂缝主要采用裂缝观测仪进行观测,见图所示。

箱梁截面应力测点布置示意图

裂缝宽度测试

(6)监控预警机制。为避免监控单位在发布预警报告时不分轻重缓急,监控采用二级预警机制,即分别为一般预警和紧急预警。

一般预警的主要目的是把监控过程中发现的一些问题和异常情况及时传递给各方,提出相应的改进建议,合理的指导支座更换施工,以便更好的控制支座更换施工质量,并确保结构受力安全,主要在以下几种情况下发出:①当各墩之间的顶升高差超过1mm 时;②同一墩顶横桥向两支座顶升高差超过0.3mm 时;③当箱梁控制截面实测应力变化量的平均值小于0.8 计算值或大于1.2 计算值时;④当检查发现箱梁梁体出现有裂缝时;⑤当发现现场施工流程有误或存在其它不合理的操作时。

紧急预警是当通过监测数据发现结构有重大安全隐患的时候发出,主要有以下几种情况:a.箱梁控制截面测试的拉应力值超过规范允许值-2.44MPa 时;b.当各墩之间的顶升高差超过5mm 时;c.同一墩顶横桥向两支座顶升高差超过1mm 时;d.当发现梁体出现受力裂缝,且裂缝长度、宽度等不断发展,处于不稳定状态时;e.墩顶混凝土出现开裂时;f.顶升过程中箱体出现异常声响,致使结构出现崩裂时;

一般预警的报告流程为:监控单位以书面形式写明情况,并分析原因和提出改进建议,交给监控领导小组的业主代表,由业主下发总监办,并由总监办监督施工方遵照实施。

紧急预警的报告流程为:监控单位以电话形式报告给监控领导小组组长(并在24 小时内补充书面形式),由领导小组组织召集各方开会,研究和商讨处治方案。

3 效益分析

(1)经济效益。本工法与其它顶升方法相比,减少了临时支撑的搭设,按照本项目为例如果采用其它顶升方法进行施工,共计需要支座更换的90 个墩,平均每个墩身搭设临时支撑成本按照6000 元计算,可以节约成本45 万元,经济效益明显。(2)社会效益。(3)缩短工期,降低了工程成本。(4)安全性高,最大程度的确保了梁体本身的结构安全和施工过程的安全性。(5)整个施工工艺易于掌握,容易提高生产工人施工的熟练程度,便于施工队伍建设,为企业带来无形的经济效益。

4 结语

综上所说利用PLC 液压同步控制系统,使千斤顶同步工作,整体抬升梁体,保证抬升梁体的整体稳定,避免受力传递的相对集中,最大程度的消除由于不同步而产生的附加内力,规避对梁体的二次破坏,保证结构安全;千斤顶由大化小,化整为零,最大限度的利用梁体与墩身之间的狭小空间,采用自锁式超薄液压千斤顶,将原有墩身作为反力支撑体,不需另做支撑体,同时也规避了新做支撑体而导致的不均匀沉降问题,且大大提高了顶升的安全性。为需要支座更换的桥梁积累了一定的施工经验。