配合煤细度、水分对堆密度及焦炭质量的影响

2014-12-02张俊涛

张俊涛,谭 超

(涟源钢铁集团有限公司,娄底417009)

1 引言

入炉煤细度及水分控制对装炉煤堆密度、焦炭质量等都会产生影响。细度过低,装炉时煤粒偏析严重,煤粒混合不均造成焦炭内部结构不均;细度过高,除增加粉碎机动力消耗外还使得装炉时煤尘增多,恶化装炉环境,甚至造成粘结性煤“破粘”降低焦炭质量。入炉煤水分较高时,升高炼焦能耗;水分太低时,可大幅度节约炼焦能耗,但会对焦炉生产稳定及生产环境造成影响;入炉煤水分较高和较大幅度地波动都对焦炉墙体具有破坏性,但水分变化对焦炭质量的影响还未有深入研究。而在实际生产过程中,因受干扰的因素复杂多变,入炉煤细度、水分对煤料堆密度和焦炭质量的影响判断尚不明确。因此,想通过固化其他因素,研究单因素变化对焦炭质量的影响。

2 试验原理及方法

试验焦炉为北京煤化所研制的底装煤式40kg试验小焦炉。试验焦炉操作条件:炭化室一次装煤量(湿煤)约44公斤,装煤时炭化室墙温度700℃,加热最终温度1 090℃,焦饼最终温度950℃,加温时间12h至1 090℃,保温7h,结焦时间19h,采用湿法熄焦,焦炭样落下试验2次,转鼓采用米库姆试验转鼓,热强度按GB/T 4000-2008检测。

细度控制方面,将取回的煤料多次转堆充分混合,逐步提高入炉煤细度。实验过程中细度控制从64%到96%,共设计13个细度方案,每个方案做2炉。实验固化装炉铁箱体积,煤料达到装煤线时,用缩分板铺平,通过改变入炉煤细度以测量堆密度。配合煤质量指标 Ad:10.03%、Vdaf:28.66%、St,d:0.71%、G:79、Rmax:1.322。

水分控制方面,将取回的实验煤样多次转堆充分混合,然后破碎至所要求的细度控制指标。第一炉实验炼焦煤样以取回煤样水分为基准,后续各实验煤样逐步增加入炉煤料水分至18%和递减水分至1%,水分干燥过程为空气干燥状态。配合煤质量指标Ad:9.53%、Vdaf:28.19%、St,d:1.00%、G:83、D:78.4%、Rmax:1.262。

3 试验结果及分析讨论

3.1 入炉煤细度及焦炭强度结果(见表1)

3.2 入炉煤水分及焦炭强度结果(见表2)

表1 入炉煤细度与煤料堆密度及焦炭质量指标检测数据

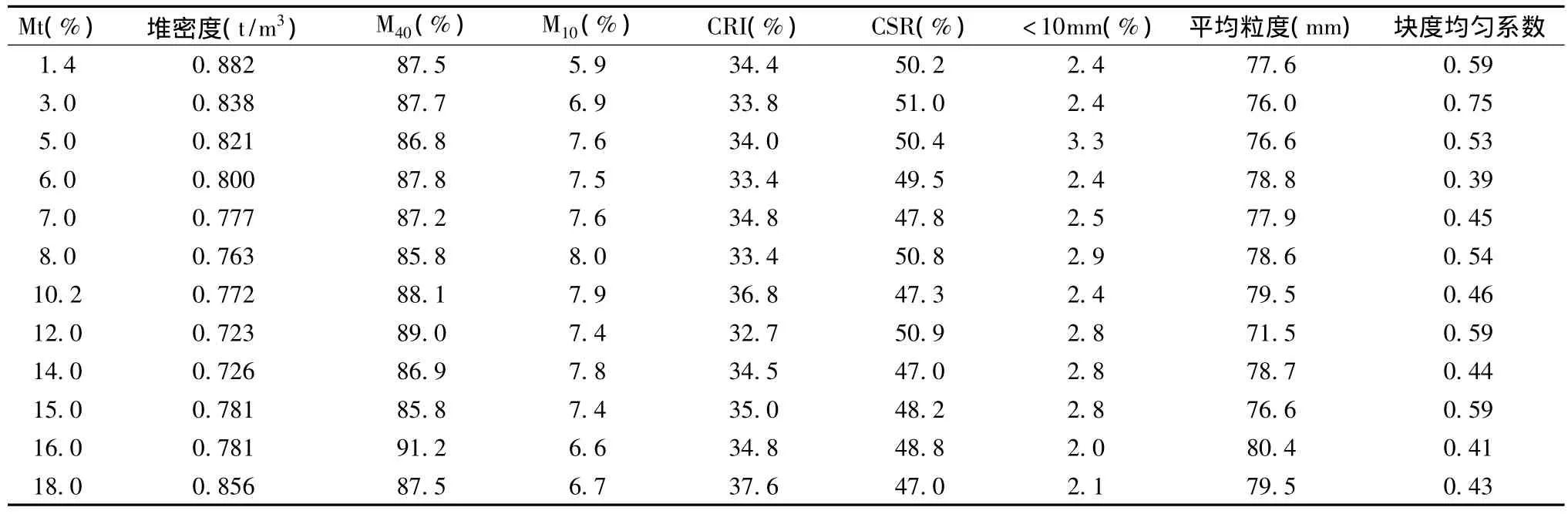

表2 入炉煤水分与煤料堆密度及焦炭质量指标检测数据

3.3 入炉煤细度对煤料堆密度的影响分析

入炉煤细度与煤料堆密度关联性分析如图1。装煤堆密度与入炉煤细度有较强的相关性,相关系数为-0.66,堆密度随着入炉煤细度的增加而下降。当入炉煤细度控制在67% ~87%时,细度与堆密度相关性更强,相关系数为-0.80,在此区间入炉煤细度每增加1%,堆密度约降低3.5kg/m3。

图1 堆密度与入炉煤细度关系趋势图

3.4 入炉煤细度对焦炭热强度(CRI、CSR)的影响分析

入炉煤细度与CRI关联性分析如图2。焦炭CRI与入炉煤细度相关系数为0.49,P值0.09,表明细度的变化对CRI的影响不明显。

入炉煤细度与CSR关联性分析如图3。焦炭CSR与入炉煤细度有较强的负相关性,相关系数为-0.84,当入炉煤细度过高时焦炭CSR有恶化趋势。

3.5 入炉煤细度对焦炭冷强度(M40、M10)的影响分析

入炉煤细度与M40关联性分析如图4。焦炭M40与入炉煤细度相关系数为0.65,两者之间有较强的相关性。提高入炉煤细度可以明显改善焦炭M40指标。

入炉煤细度与M10关联性分析如图5。焦炭M10与入炉煤细度相关系数为-0.41,P值0.163,两者无相关性,同时细度变化对M10影响不显著。

图2 CRI与入炉煤细度关系趋势图

图3 CSR与入炉煤细度关系趋势图

图4 M40与入炉煤细度关系趋势图

3.6 入炉煤细度对焦炭块度(平均粒度和块度均匀系数)的影响分析

入炉煤细度与焦炭平均粒度和块度均匀系数关联性分析如图6、图7。焦炭平均粒度与入炉煤细度相关系数为-0.08,P值0.79,无明显相关性;焦炭块度均匀系数与与入炉煤细度相关系数为0.279,P值0.356,无明显相关性。

图5 M10与入炉煤细度的关系趋势图

图6 平均粒度与入炉煤细度的关系趋势图

图7 均匀系数与入炉煤细度的关系趋势图

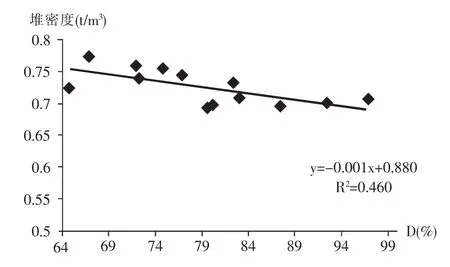

3.7 入炉煤水分对煤料堆比重的影响分析

入炉煤水分与煤料堆比重关联性分析如图8,当水分在11.8%时,堆比重最小,水分在10.0%~14.0%时堆比重相对稳定在较小值,水分低于10.0%时,堆比重随水分的降低而逐步增大,水分低于8.0%时,随水分的降低堆比重增加的幅度递增,水分高于14.0%时,随水分的增加堆比重增加的幅度递增。

图8 堆比重与入炉煤水分关系趋势图

3.8 入炉煤水分对焦炭热强度(CRI、CSR)的影响分析

入炉煤水分与CRI关联性分析如图9。焦炭CRI与入炉煤水分相关系数为0.49,P值0.11,当水分小于14%时,对CRI影响不显著,而入炉煤水分大于14.0%时,CRI影响显著,焦炭质量明显恶化,并且恶化程度加剧。

入炉煤水分与CSR关联性分析如图10。焦炭CSR与入炉煤水分有较强的相关性,相关系数为0.63,当入炉煤水分降低时有利于改善CSR。

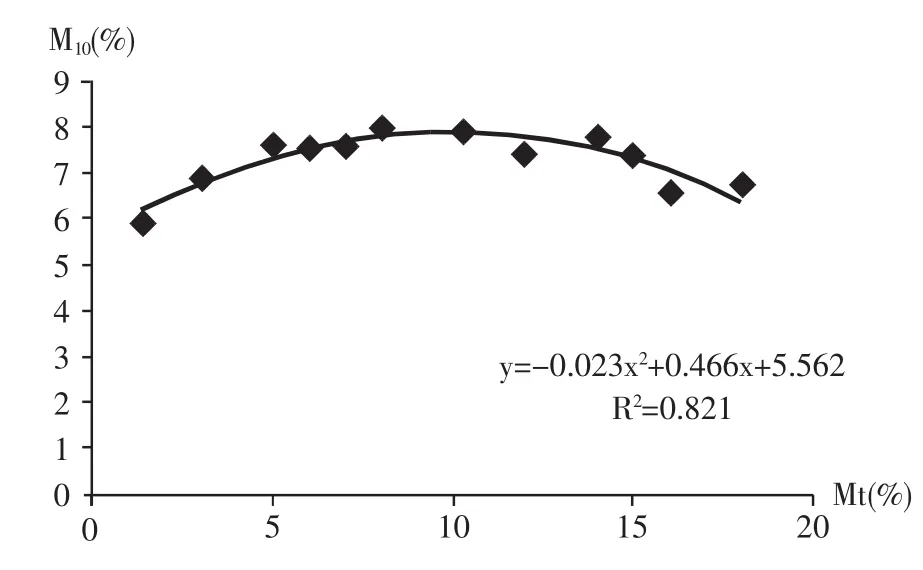

3.9 入炉煤水分对焦炭冷强度(M40、M10)的影响分析

入炉煤水分与M40关联性分析如图11。焦炭M40与入炉煤水分相关系数为0.23,P值0.46,两者之间没有相关性,即入炉煤水分的变化对焦炭M40不产生影响。

入炉煤水分与M10关联性分析如图12。入炉煤水分在10.13%时M10最差,入炉煤水分在5.0% ~15.0%的区间内,水分对M10影响不显著,但是,当水分过低或过高时对M10影响程度加大,M10将得到明显改善。

图10 CSR与入炉煤水分关系趋势图

图11 M40与入炉煤水分关系趋势图

图12 M10与入炉煤水分的关系趋势图

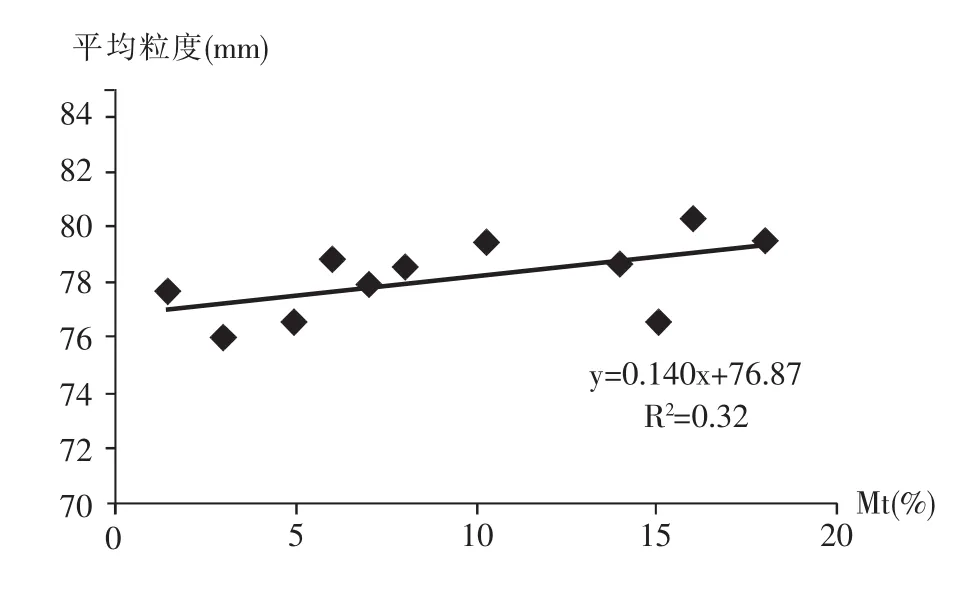

3.10 入炉煤水分对焦炭块度(平均粒度和块度均匀系数)的影响分析

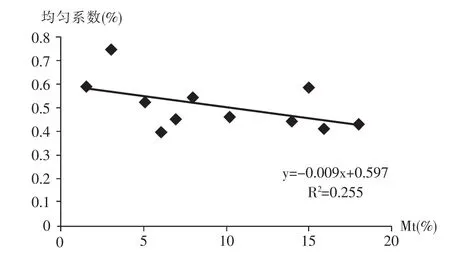

入炉煤水分与平均粒度和块度均匀系数关联性分析如图13、图14。焦炭平均粒度与入炉煤水分相关系数为0.57,有较好的相关性,水分增大时有利于提高焦炭块度;焦炭块度均匀系数与与入炉煤水分相关系数为-0.51,P 值0.11,无相关性。

图13 平均粒度与入炉煤水分的关系趋势图

图14 均匀系数与入炉煤水分的关系趋势图

4 实验结论及建议

(1)煤料堆密度随着入炉煤细度的增加呈下降趋势。因此,从提高焦炉产能考虑,入炉煤细度不宜过高。在目前煤质条件下,建议细度控制小于77%。

(2)CRI和CSR均随入炉煤细度的增加缓慢恶化。细度在65%~80%时对两者的影响相对很小,当细度继续增加时,CRI、CSR恶化程度加剧。当细度大于83%时CSR明显恶化。当细度达到96%时,CSR降低8~10个百分点。细度增加,CSR反而恶化,应与涟钢目前用煤质量有关,造成粘结性煤过细粉碎产生破粘,随着破粘组分比例增加,对焦炭质量影响加剧。

(3)提高入炉煤细度可以明显改善焦炭M40和M10指标,但当入炉煤细度增至72%时,继续提高细度对焦炭M40和M10指标的影响已不再显著。

(4)入炉煤水分在11.8%时堆比重处于最小值,在10.0% ~14.0%区间内堆比重相对稳定在较低水平,当高于和低于此区间后,升高和降低入炉煤水分都有利于提高堆比重,而水分过高会大幅增加能耗,因此,低水分的入炉煤可有利于提高焦炭产量,同时节约能耗。当入炉煤水分低于6.0%以下时,可提升焦炉产能约10%以上,节约能耗4.0%以上。

(5)入炉煤水分对焦炭反应后强度(CSR)影响非常明显,水分越高,CSR越差;而对CRI而言,水分只要低于14%都没有明显影响。因此,当入炉煤水分较低时,可有效改善焦炭热强度。

(6)入炉煤水分对焦炭抗碎强度M40不产生影响,而当入炉煤水分低于6%时,有利于改善焦炭耐磨强度M10。

(7)入炉煤水分的降低有利于改善焦炭块度均匀系数,当入炉煤水分低于6%时,块度均匀系数明显提高。因此,当一定的炼焦煤质量下焦炭基础块度已能满足高炉要求的前提下,可降低入炉煤水分来改善焦炭块度均匀性。

(8)在目前常规顶装焦炉工艺条件下,入炉煤水分过低时,将较大的影响焦炉生产操作,由于装煤时扬尘严重,操作条件恶化,装煤时冒烟冒火加剧,上升管与集气管焦油渣含量增加,炭化室墙面石墨沉积加快,因此生产上入炉煤水分控制时,需结合入炉煤质量、粒度组成等因素,宜控制在8% ~10%。目前生产实际入炉煤水分控制情况:最低值8.0%,低于 10.0%的比率 8.0%,高于12.0%的比率占15%,水分在10% ~12%之间的比例占77%,而入炉煤水分与进厂煤水分、煤场库存、取煤操作有关,可从影响入炉煤水分的上述几个方面采取精细化管理,将水分尽可能地控制低一些,有利于产量、质量、炼焦能耗等技术指标的改善。

(9)降低入炉煤水分对焦炭产量、质量的改善优势明显与装煤时扬尘带来的一系列问题的矛盾日显突出。当低水分装煤扬尘问题得到解决时,低水分煤的炼焦将大幅度降低焦化工序成本,提升焦炭质量。

(10)在目前实验室条件下,仅考虑单因素的细度、水分变化对煤料堆密度和焦炭质量的影响,未考虑工业生产中存在一定高度落差状态下煤自身重力作用对焦炭产量、质量的影响。下一步将模拟顶装焦炉装煤高度条件下进一步验证入炉煤细度、水分对装煤堆比重及焦炭质量的影响幅度。

[1]于振东,等.焦炉生产技术[M].沈阳:辽宁科学技术出版社,2003:23-26.