反射炉生产五氧化二钒改进

2014-12-02霍振军钟云庆

霍振军,钟云庆

(川威特殊钢有限公司,四川内江642469)

1 引言

成渝钒钛科技有限公司钒钛制品厂五氧化二钒生产线于2008年2月开建,2009年4月结束试生产开始正式运行,该套生产线的熔化工序采用反射炉熔片,其原料为沉淀工序通过酸性铵盐沉淀法生产出的多钒酸铵(APV又名黄饼)。反射炉生产片状五氧化二钒存在回收率低、热效率低能耗高、炉体寿命短等缺点,制约了产能的释放,同时对成品质量造成了一定的影响,其中钒回收率只有92%,天然气单耗900m3/t,炉龄400炉,相比国内其他厂家差距较大,国内先进厂家反射炉天然气用量较少,甚至不使用天然气,反射炉炉龄达到600炉以上,钒回收率更是达到了95%。因此,成渝钒钛科技有限公司钒钛制品厂积极开展了对反射炉的研究,通过炉体改造、工艺优化等,提高了反射炉的使用寿命,并降低了燃气的耗量。

2 熔化工艺流程

五氧化二钒产品分为片状和粉状,其中大约90%的五氧化二钒用于钒铁、钒铝、钒氮等合金的生产,不宜使用粉状五氧化二钒。

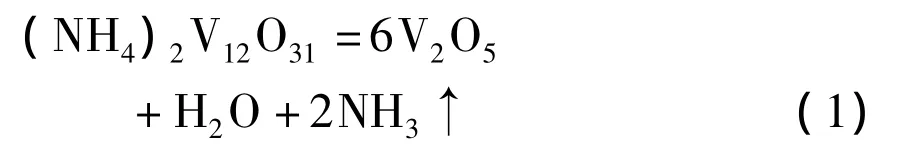

APV的熔化包含干燥脱水、分解脱氨、五氧化二钒被氨气部分还原、低价钒氧化物再氧化、五氧化二钒熔化铸片等物理化学过程。以十二钒酸铵为例,其反应式如下:

APV分解脱氨:

当反射炉内温度低于多钒酸铵熔点(~670℃)时,湿的APV完成干燥脱水后,多钒酸铵在加热状态下分解脱氨:

V2O5被NH3部分还原:

当反射炉内温度高于多钒酸铵熔点(~670℃)时,V2O5被NH3部分还原成钒的低价氧化物:

低价钒氧化物再氧化:

随着氨气的消耗,系统中氨分压降低,氧分压逐步升高,低价钒氧化物又被氧化成V2O5:

应当指出,低价钒氧化的再氧化反应是必不可少的,否则V2O5的熔化无法完成。钒的价态越低,其氧化物的熔点便越高,见表1,从表列数据可以看出,低价钒氧化物的熔点高达1 545℃ ~2 070℃,这是现有反射炉内根本无法达到的温度。因此,低价钒氧化物的再氧化,将其全部氧化成低熔点的高价氧化物(V2O5)是APV熔化的必备条件。

3 反射炉生产存在的问题分析及改进措施

3.1 天然气单耗高

要降低反射炉天然气单耗,首要的就是要增加反射炉内氧化气氛,所以要想办法在反射炉内增加个送风管道或加大送风量,根据天然气与高炉煤气的特点和性质差异,由于高炉煤气热值低,且含有大量的还原气体CO,容易造成高价钒被还原成低价钒,因而要增强炉内氧化气氛,调节空气配比,保持氧化性气氛。

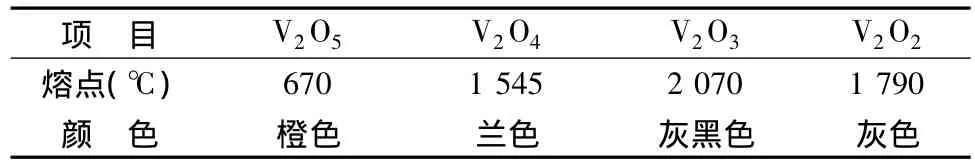

表1 钒氧化物的熔点

然后就是在布料方式和脱氨脱水及熔化阶段合理调配天然气的用量。布料方式采用大斜坡式,增大炉内多钒酸铵的熔化面积,减少由于火焰直接烧到料面而产生白料;脱水脱氨阶段尽量不使用或少使用天然气,采用全高炉煤气加热1h~1.5h,待料面结壳后,混入天然气快速引流,熔化前期,配入天然气150m3/h~300m3/h,快速提高炉内温度850℃ ~950℃,待进入熔化中期开始降低天然气用量,等整体炉温及料层温度持续稳定进入熔化后期,降低天然气至0m3/h~150m3/h。

最后,在保证安全的前提下,利用反射炉烟道余热,加热高炉煤气和空气后再入炉使用,提高热利用率,根据熔化的各个时期,不断调节炉门和烟道阀门的开口度,保证炉内氧化性气氛。

但是,在方案中存在一个难点,就是由于降低天然气后,全使用高炉煤气,使得高炉煤气中的CO容易还原高价钒,且产生相应的热量,高炉煤气消耗的氧比天然气要高2~3倍,使得反射炉内的氧化性气氛更加不足,导致熔化时间延长。

因此,钒钛制品厂相关人员通过讨论,提出了下面解决措施:根据熔化的各个时期,不断调节炉门和烟道阀门的开口度,保证炉内氧化性气氛,以及通过在外用风机向炉内供入空气。

3.2 钒回收率低

反射炉熔片过程中的五氧化二钒挥发损失是熔化钒损失的主要方式之一,由表1可知,价态越低,其氧化物的熔点越高,五氧化二钒的熔点是670℃,四氧化二钒的熔点则高达1 545℃。五氧化二钒熔化后,随着温度升高其蒸汽压呈直线上升,见图1,温度大于1 000℃时更为明显。

图1 V2O5蒸气压与温度的关系

其次,APV在脱水后变成粉状APV,脱氨后在670℃以前为粉状五氧化二钒,因粉状物相对密度较低(粉状五氧化二钒在22.6℃时为3.352g/cm3),在反射炉内易被炉气冲走,从而随烟气排放而形成机械损失。跟踪检测结果表明,通常熔化铸片工序的钒损失率在2.5% ~3.0%范围内,其中蒸发损失约占80%,随烟气排放的机械损失仅占20%左右。

同时,湿APV进入反射炉后,首先是脱水、脱氨,该过程得到的三种产物为水、氨气和五氧化二钒,如果氨气不能及时排出,会将五氧化二钒还原成低价钒,造成熔化温度升高与熔化周期延长,导致粉状V2O5的机械损失增大。因此,应在熔化期增大炉门和烟道闸门的开度,提高炉内的氧化气氛,减少高价钒的还原以缩短熔化周期,减小钒的损失。

加料后未对炉料进行扒料或扒料操作不精心,炉内物料常呈现出料堆形或“马鞍型”(三堆料)布料情况,导致熔化周期延长,使熔化后的五氧化二钒不能及时出炉,造成钒的挥发损失增加。因此,必须精心操作,杜绝料堆形布料或马鞍型布料,使钒液及时流出,缩短熔体在反射炉内的停留时间,减少钒的挥发损失。

3.3 反射炉炉龄短

反射炉炉龄短的主要原因为脱水脱氨过程中产生的氨气及湿APV对炉墙、熔池、炉顶的侵蚀,同时还有熔化过程中高温生产对耐火材料的烧损,尤其是下料斗周边,由于高温操作及对炉顶APV清理不干净,造成下料斗烧损及APV熔化后的液体造成的侵蚀。

以上是熔片过程中的炉体构造、布料方式及操作等工序对燃气消耗、钒回收率、反射炉寿命的影响,除此之外,入炉APV的质量也对此有很大的影响。APV水份过高,会延长脱水脱氨的时间及需求温度,容易造成高温生产,增大燃气用量,同时会使APV中的氨氮含量增加,使炉内还原气氛增多,造成周期变长和低价钒的增加。因此,要严把质量关,控制好过程和成品质量,杜绝废品的产生,所以要加强与沉淀工序的工作联系,严把原料质量关,控制多钒酸铵的质量分数达到98%以上,水分低于40%,从而降低APV中的水份及氨氮含量。

4 反射炉生产改进后的控制方式

通过以上分析可以看出,造成燃气单耗高、钒回收率低、反射炉炉龄短等问题都有些共同原因,首先就是入炉原料APV的水份含量高造成的炉内氧化气氛缺乏,导致用大量燃气高温生产,增大了钒的挥发,并对反射炉烧损严重;其次为生产过程中空气和燃气配比失误,大量的燃气消耗了反射炉内的氧化氛围,使成品低价钒比例增加,并引发高温生产造成钒损失大、燃气消耗高及反射炉烧损;还有在生产过程中对反射炉的易损、易侵蚀部位的保护力度不够,对出现漏火情况没有及时处理,造成反射炉寿命短、钒损失大。

因此,在生产过程中,根据分析结果对生产提出的解决措施,首先是在原料APV生产方面严把质量关,沉淀严格按照操作要求进行加酸、加铵,并及时洗涤,保证洗涤效果,从而减少APV中的结晶水和游离水,使APV中水分控制在40%以内。

其次就是对工艺制度重新进行了优化,通过降低熔化温度,熔化温度从原来的1 050℃下降到950℃以内。同时加强员工的操作水平,操作员工进行了降低天然气用量的技术交流和培训,操作上通过勤调节和勤观察,减少白料的生成,将反射炉烧嘴进行改造,从而加大送风量,增加炉内氧化气氛。

另外,要求操作工勤观察,看火焰是否直接烧在料面上,发现烧在料面上,立即用耙子把APV扒平,尽量避免火焰直接烧在料面上。在布料后脱水、脱氨过程中,用少量的煤气,天然气控制在250m3/h-300m3/h之间,火焰长度控制在出钒口(火焰长度利用煤气和空气来控制),抽风阀关闭(翻板阀坏)保证微量抽风。炉尾APV利用微量抽风带过来的余热来脱水、脱氨。要求温度均匀缓慢上升,温度从原来的1 000℃以上改为600℃左右,避免前期出现白料。温度达到600℃左右时,加大天然气用量,控制在300m3/h~350m3/h之间,温度控制在900℃ ~950℃,保证一定的液面,准备引流。引流后保证温度控制在950℃左右,尽量控制从炉前到炉尾的顺序熔化。同时微开烟道阀,保证炉内充分氧化气氛。

同时,对反射炉墙易被侵蚀和冲刷部分进行改造,增加炉体外墙与料面接触部位砖墙体厚度,炉底中心与流槽口结合部位粘土砖改为高铝砖,增加耐侵蚀和冲刷能力,延长使用寿命。对炉顶易烧穿和下料斗与炉顶结合部位进行改造,使用浇注的方式将下料斗和炉体紧密结合,防止因炉顶多钒酸铵熔化侵蚀和冲刷炉顶而造成的炉体穿顶的现象。将炉内挡火墙升高,有效防止热量的散失,将烧嘴上升,防止白料和低价钒的产生,同时可增加入炉量。

在经过以上工艺、设备改造之后,反射炉天然气耗量逐月呈下降趋势,到2013年11月已降低到500m3/t,同比2010年降低了400m3/t,同时反射炉炉龄也从450炉提高到了目前的600炉以上,钒回收率也从92%提高了到95%。

5 结论

(1)造成熔化燃气单耗高、钒回收率低、反射炉炉龄短等问题都有一些共同原因,首先就是入炉原料APV的水分含量高、空气和燃气配比失误及在生产过程中对反射炉的易损、易侵蚀部位的保护力度不够,对出现漏火情况没有及时处理造成的。

(2)应将APV水分降低到40%以内;熔化温度控制到950℃以下并保证反射炉内氧化气氛充足,适当延长脱水脱氨时间、减少熔化时间;增加反射炉体外墙与料面接触部位砖墙体厚度,炉底中心与流槽口结合部位粘土砖改为高铝砖,增加耐侵蚀和冲刷能力,使用浇注的方式将下料斗和炉体紧密结合,将炉内挡火墙升高,有效防止热量的散失,将烧嘴上升。

(3)钒钛制品厂在通过工艺优化、设备改造后,熔化钒回收率达到了95%,反射炉龄600炉,天然气单耗500m3/t。

[1]王小江,等.多钒酸铵熔化过程中的钒损失分析及对策[J].四川有色冶金,2006(12).

[2]杨守志.钒冶金[M].冶金工业出版社,2010.