紫苏油粕改性技术的研究

2014-12-02张传智田海娟张艳徐淼朱珠

张传智,田海娟,2,张艳,徐淼,朱珠,*

(1.吉林工商学院粮油食品深加工吉林省高校重点实验室,吉林 长春 130062;2.吉林工商学院食品工程分院,吉林 长春 130062)

紫苏(Perilla frutescens)别名赤苏、红苏、红紫苏、香苏,系唇形科紫苏属,一年生草本植物,原产我国,至今已有2000多年的栽培历史[1]。紫苏在我国北方以供油用为主,兼作药用,有西北、东北2个传统油用产区;在南方主要以药用为主,兼作香料和食用[2]。紫苏油粕(perilla oil meal)是紫苏籽榨油后的副产品,蛋白质含量较高,不含有对人体健康不利的物质,且必需氨基酸含量较全面,功效比值和净蛋白比值较高,是非常好的植物蛋白资源,目前主要用于单胃动物饲料[3]。紫苏油粕粗蛋白含量26%~38%,粗脂肪含量4%~9%,粗纤维含量30%~37%[4],目前关于紫苏油粕的研究主要为分离蛋白质制备和功能因子提取,提取过程会造成其他成分的浪费。而直接用于食品生产则因为紫苏油粕的适口性差、异杂气味浓重、可消化性差等特性限制了其在食品加工中的直接应用。本研究通过超临界流体萃取技术对紫苏油粕进行脱脂、脱色、脱臭处理,利用挤压蒸煮技术对处理后的紫苏油粕进行改性处理,挤压机的瞬时高温高压强剪切作用使大分子膳食纤维和蛋白质降解,提高可溶性膳食纤维(SDF)含量和紫苏蛋白的溶解性(NSI),进而提高了紫苏油粕的消化吸收率。通过本研究方案处理的紫苏油粕感官指标及加工性能均得到极大提高,为其在食品工业中的利用提供了新的途径,具有广阔的应用前景。

1 材料与方法

1.1 材料与试剂

紫苏油粕:洮南百群食品科技有限公司;CO2:长春市新光气体有限公司。

1.2 仪器与设备

DS32-ⅡA型双螺杆试验机(螺杆转速1 Hz=7.5 r/min):济南赛信膨化机械有限公司;HA121-50-02型超临界CO2流体萃取装置:南通华安超临界萃取有限公司;30B型吸尘粉碎机组:江阴普友粉体设备有限公司;BPG-9240A型精密鼓风干燥箱:上海一恒科学仪器有限公司;GB1302型电子精密天平:梅特勒-托利多仪器有限公司。

1.3 方法

1.3.1 工艺流程

紫苏油粕→粉碎→超临界萃取→调整水分→双螺杆挤压→烘干→粉碎→改性紫苏油粕→包装

1.3.2 紫苏油粕超临界萃取

将紫苏饼粕粉碎至80目,利用超临界CO2萃取装置对紫苏油粕粉进行脱脂、脱臭、脱色处理,萃取压力25 MPa、萃取温度 50℃、萃取时间 150 min、CO2流量20 L/h。萃取后紫苏油粕为浅棕色,具有微弱紫苏清香味,油脂含量低于0.9%[5]。

1.3.3 成分测定

脂肪测定:GB5009.6-2003《食品中脂肪的测定》索氏提取法;蛋白质测定:GB 5009.5-2003《食品中蛋白质的测定》凯氏定氮法;水分测定按GB/T21305-2007《谷物及谷物制品水分测定法测定》恒重法;总膳食纤维测定:按照AACC32-07《总膳食纤维含量分析法》规定方法执行;可溶性膳食纤维测定:按照AACC32-06《可溶性膳食纤维含量分析法》规定方法执行。

1.3.4 蛋白质溶解性的测定

蛋白质溶解性选择氮溶解指数表示。准确称取1.0 g待测样品,加入50 mL蒸馏水,用0.1 mol/LNaOH溶液调节pH到8,室温下磁力搅拌1h,然后5000r/min离心10 min后取上清液,用微量凯氏定氮法测定上清液中样品及未处理样品中的含氮量[6]。按下式计算氮溶解指数:

氮溶解指数(NSI)=上清液中的含氮量/样品总含氮量×100%

1.3.5 可溶性膳食纤维含量的测定

按照AACC32-06《可溶性膳食纤维含量分析法》测定挤压样品中的可溶性膳食纤维含量。

可溶性膳食纤维含量(SDF)/%=SDF质量/样品膳食纤维质量×100

1.3.6 紫苏油粕挤压改性单因素试验设计

1.3.6.1 挤压温度的影响

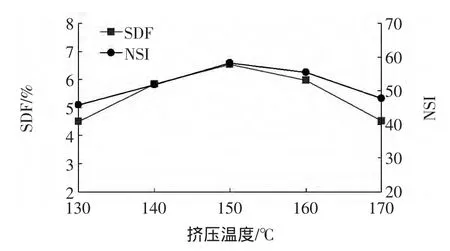

在紫苏油粕水分含量为50%,螺杆转速为33 Hz的条件下,考察挤压温度为 130、140、150、160、170 ℃对紫苏蛋白溶解性和可溶性膳食纤维含量的影响。

1.3.6.2 水分含量的影响

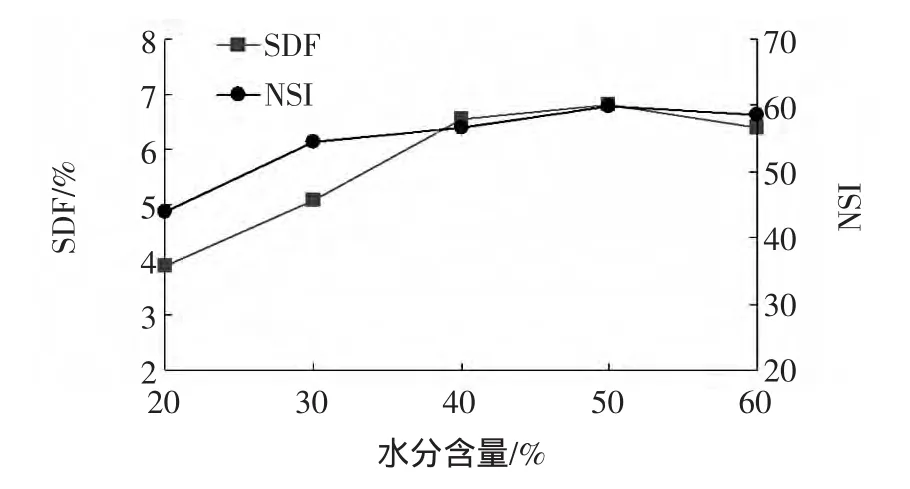

在挤压温度为150℃,螺杆转速为33 Hz的条件下,考察水分含量为20%、30%、40%、50%、60%对紫苏蛋白溶解性和可溶性膳食纤维含量的影响。

1.3.6.3 螺杆转速的影响

在挤压温度为150℃,水分含量50%的条件下,考察螺杆转速 24、27、30、33、36 Hz对紫苏蛋白溶解性和可溶性膳食纤维含量的影响。

1.3.7 紫苏油粕挤压改性工艺优化

根据单因素试验结果,利用正交试验设计对紫苏油粕挤压处理试验进行优化,确定最佳挤压工艺条件,以挤压温度(A)、水分含量(B)、螺杆转速(C)为因素变量,挤出产品的蛋白质溶解性和可溶性膳食纤维含量为考核指标,设计四因素三水平正交试验。正交试验设计表见表1。

表1 L9(34)正交试验因素和水平表Table 1 L9(34)factors and levels of orthogonal test

2 结果与分析

2.1 原料基本成分

表2 原料主要成分Table 2 Composition of raw material

2.2 单因素试验结果

2.2.1 挤压温度对挤压产品的影响

挤压温度对挤压产品的影响,见图1。

图1 挤压温度对SDF和NSI的影响Fig.1 Effect of extrusion temperature on SDF and NSI

从图1可以看出,当挤压温度为130℃~150℃时,SDF和NSI均含量呈上升趋势,在150℃时达到最大值。温度继续升高,超过150℃时NSI和SDF含量均开始下降。这说明挤压温度对产品改性作用是有一定规律的。温度较低时,物料流变性质较差,剪切效果差,膳食纤维降解速度缓慢。而适当的高温可以使物料紧密的组织结构及大分子构相松散并切断,纤维降解速度加快,可溶性成分增加。但温度过高会破坏膳食纤维的组织结构,如果水分含量低则会出现焦糊现象[7]。对于蛋白质来说,只有温度适当才能保证物料混合、熔融、拉伸、剪切,从而使大分子蛋白质解聚、断链、分解;但是温度过高会彻底破坏蛋白质分子。

2.2.2 水分含量对挤压产品的影响

水分含量对挤压产品的影响,见图2。

图2 水分含量对SDF和NSI的影响Fig.2 Effect of water content on SDF and NSI

由图2可知,挤压紫苏油粕的NSI和SDF含量随着水分含量的增加均呈现先增加后减少的趋势,水分含量在50%时,物料的NSI和SDF含量达到最大值。水分含量是挤压蒸煮过程中最重要的一个参数,适量的水分可使物料分散均匀,蛋白质表面游离的氨基、羧基、亚氨基等亲水基团,与水分子发生水合作用,形成胶体,膳食纤维分子吸水膨胀软化,从而改善物料挤出改性效果[8];如果水分含量过少,挤压腔内熔融程度低,剪切效果差,膨化度低;水分含量过高,物料呈黏糊状态,物料与螺杆之间的摩擦力减小,水分在模口处汽化而吸收大量的气化潜热,使得机筒及模头出口处温度降低,难以形成高温高压状态,使物料的高温高压膨胀裂解程度下降。

2.2.3 螺杆转速对挤压产品的影响

螺杆转速对挤压产品的影响,见图3。

图3 螺杆转速对SDF和NSI的影响Fig.3 Effect of screw rotation speed on SDF and NSI

由图3可知,挤压紫苏油粕的NSI和SDF含量随着螺杆转速的增加呈现持续增加的趋势,在33 Hz时达到最大值,36 Hz时NSI和SDF含量有微弱的下降。螺杆转速影响挤压蒸煮过程中压力、剪切力、加热时间等因素,螺杆转速增加,物料与螺杆和机筒的剪切力摩擦增加,物料受到的作用力增强,物料大分子内氢键、螺旋结构及二硫键等结构更容易破坏,分子结构伸展、重组,有利于蛋白质分子和膳食纤维分子的降解[9];但是螺杆转速过快,会导致物料在挤压腔内停留时间过短,热传递不均匀或不彻底,影响挤压蒸煮效果,同时需要考虑设备的加工性能,合理选择螺杆转速。

2.3 紫苏油粕挤压工艺优化结果与分析

2.3.1 正交试验结果

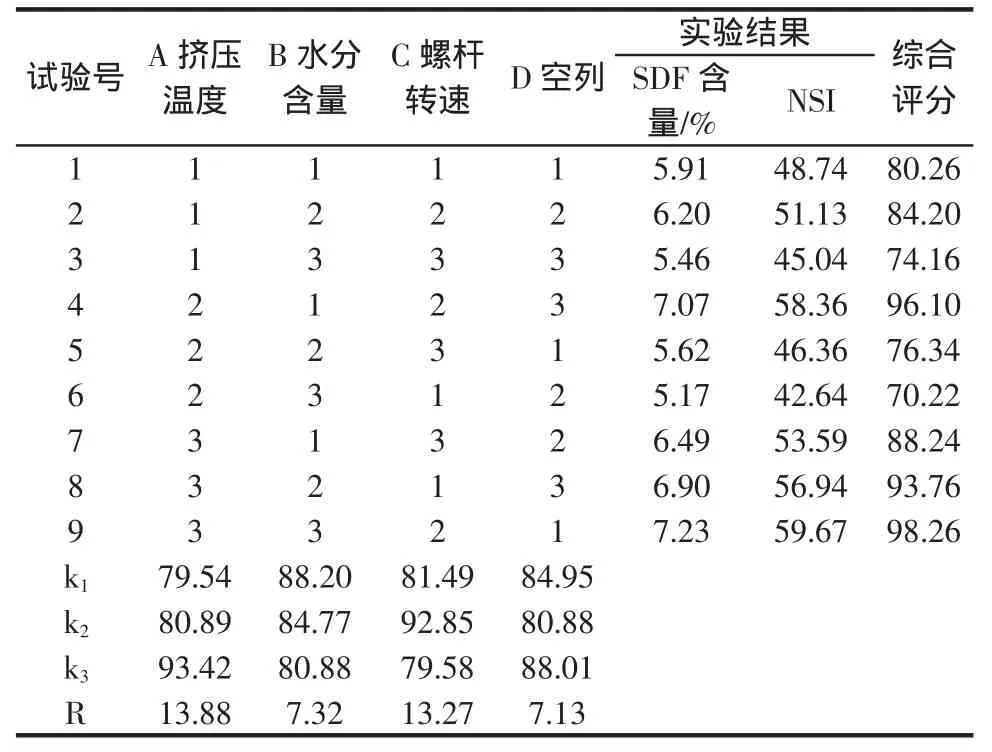

按表1正交试验因素水平表进行试验,测定NSI和SDF含量,采用多指标综合加权评分法取综合评分为考查指标,对试验结果进行分析。本试验中SDF含量权重设为50,NSI权重设为50,以各自数据最大值为参照,将数据进行归一化后得出综合评分。

综合评分 =(N1/7.36)× 50+(N2/60.73)× 50

式中:N1为 SDF 含量,%;N2为 NSI;7.36、60.73 为本研究中SDF和NSI所得最大值。

表3为正交试验结果。

表3 L9(34)正交试验结果Table 3 The result of design of L9(34)orthogonal test

由表3的极差(R)大小可知,挤压温度(A)、水分含量(B)和螺杆转速(C)三个因素影响挤压物料NSI和SDF含量的主次关系为A>C>B,即挤压温度对SDF和NSI影响最大,螺杆转速的影响次之,水分含量的影响最小。根据表3的极差分析,得出各因素的最优组合为A3B1C2,但从表中可以看出直观结果中A3B3C2组合最好,因此需要对两组实验进行验证比较。

2.3.2 验证试验

对正交试验结果进行验证,平行实验3次,得出A3B1C2组综合评分分别为 94.11、92.25、97.03,A3B3C2组综合评分分别为 98.67、97.01、96.45,A3B3C2组的平均值为97.38比A3B1C2组的平均值94.46高2.92,因此可以选定最佳挤压条件为A3B3C2组,即:挤压温度155℃,水分含量55%,螺杆转速33 Hz,在此条件下挤压产品的NSI和SDF含量最高。

3 结论

采用超临界CO2流体萃取技术对压榨法生产紫苏油产生的紫苏油粕进行进一步萃取,脱除紫苏油粕的剩余油脂、异杂味以及可溶性色素物质,萃取后的紫苏油粕油脂含量降至0.83%,粉体颜色变浅,无异杂气味,具有紫苏特有的微弱方向气味。处理后的紫苏油粕利用挤压蒸煮技术处理,通过挤压机的瞬时高温、高压、强剪切作用使紫苏油粕的蛋白质分子和膳食纤维分子发生降解,提高了NSI和SDF含量,经单因素及正交试验得到最佳的挤压工艺条件:挤压温度155℃,水分含量55%,螺杆转速33 Hz,在此条件下挤压产品的NSI和SDF含量最高,综合评分最高为98.26。通过本研究方法处理的紫苏油粕极大的改善了加工性能,拓宽了应用范围。

[1]田海娟,张传智,赵丽艳,等.含紫苏油粕玉米片的挤压膨化工艺研究[J].食品研究与开发,2013,34(10):69-72

[2]陆洁静,任文彬.紫苏的研究概况[J].农产品加工学刊,2009,175(6):32-34

[3]徐冰冰,王瑛瑶,刘建学,等.油用紫苏籽的综合利用[J],农业机械,2012(7):45-47

[4]朱国君.紫苏饼粕蛋白质的分离提取及其功能特性研究[D].重庆:西南大学,2008:22-24

[5]许源.紫苏油超临界萃取及环糊精包合一体化研究[D].昆明:昆明理工大学,2004:18-24

[6]王楠,冯志彪.两种油料蛋白制备及其功能性研究[J].中国油脂,2012,37(3):18-22

[7]杜彩霞.玉米皮纤维降解技术与其理化特性的研究[D].长春:吉林农业大学,2009:20-23

[8]张艳荣,周清涛,张传智,等.响应面法优化玉米蛋白挤出工艺[J].食品科学,2011,32(14):72-78

[9]朱珠,张传智,王维坚,等.挤压膨化工艺制备红小豆速食粉的研究[J].食品研究与开发,2013,34(8):63-66