储液油箱晃振响应分析

2014-12-02吴早凤黄晓霞秦利军

吴早凤,黄晓霞,秦利军,熊 盼,江 鹏

(中航工业洪都,江西,南昌330024)

0 引 言

飞机油箱的燃油晃动是复杂的液固耦合过程:燃油晃动与油箱结构及整个系统的运动相互耦合,晃动产生冲击力与晃动力矩, 易引起油箱结构强度问题; 同时, 液体晃动重心的变化影响全机的稳定性。 传统静强度校核方法将燃油冲击载荷等效为静态惯性载荷考核油箱强度,与真实受载情况有差异,导致端框被过度考虑,隔板欠考虑。 为了尽可能真实地研究油箱结构在晃动环境下的结构响应, 结合某机整体油箱, 按CCAR25 部965 条燃油箱试验条款要求,分析了油箱结构在晃振过程中的动响应。

1 燃油箱晃振理论研究

液体的晃动特性是由贮箱的几何形状、 内部构件(是否有防晃板、防晃板的形状、数量及位置等)、液体充装高度和外在激励决定的[1]。 研究液体晃动问题的方法可以归纳为解析方法、 试验方法和数值方法三种。 解析方法适用于简单结构,小幅晃动问题,适用性有限。 试验方法适用性广,但是成本高。 数值算法计算速度快, 耗费人力物力少, 得到的信息丰富,因此是目前晃振研究的主要手段。

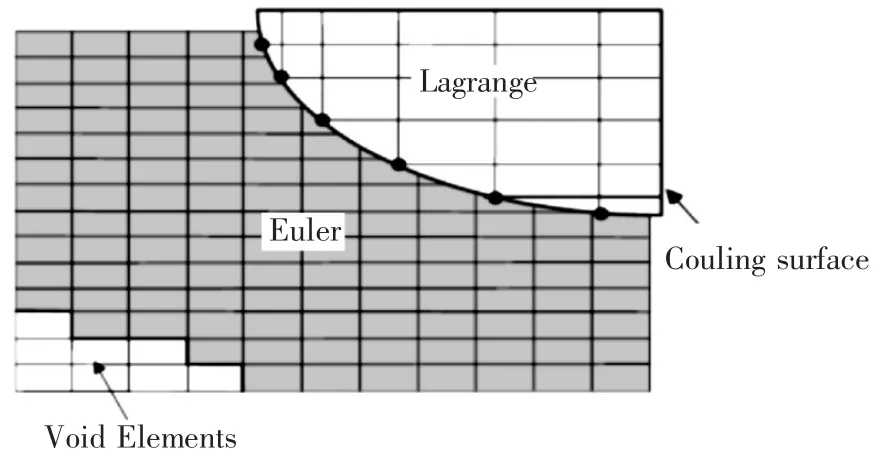

目前主要的数值研究方法有:Lagrangian、Eulerian、ALE 和SPH 法四种。 Lagrangian 法将流体简化为有一定体积的拉格朗日固体, 利用接触算法模拟流体与固体之间的相互作用。 物质的扭曲将导致计算网格的畸形,导致计算失败。 Eulerian 法采用欧拉单元模拟流体流动。 欧拉单元实际上就是一个固定的参考系,在物体的变形过程中保持不变,材料可以在欧拉单元内流动。 任意拉格朗日/欧拉耦合方法又称为ALE 方法,采用欧拉方法描述流体,采用任意拉格朗日/欧拉耦合方法模拟流体与固体结构之间的相互作用。 通过欧拉单元内部的流体对流场边界的作用力模拟流体对拉格朗日单元的作用, 同时根据拉格朗日单元的变形情况修正流场边界的位置和形状。 SPH 方法作为一种纯拉格朗日性质的无网格粒子自适应算法,主要用于处理大变形(波浪破碎、翻卷,爆炸)、跟踪运动界面或者自由表面等问题。 综上, 为了较好的模拟液面晃动以及油液与油箱之间的耦合作用, 任意拉格朗日/欧拉耦合方法开展燃油箱液固耦合分析。 该方法采用Lagrange 单元模拟油箱结构、Euler 单元模拟油箱内部燃油,通过Coupling来描述Lagrange 结构单元与Euler 流体单元之间传递的载荷[2],拉格朗日-欧拉耦合分析过程中的液固耦合作用示意见图1。

图1 拉格朗日-欧拉耦合界面示意

2 某型油箱晃振分析

以某型整体油箱为研究对象, 利用PATRAN 软件建立了该油箱的液固耦合模型, 通过DYTRAN 软件计算,得到油液晃振状态、各晃振状态下油箱结构应力云图以及典型结构部位处的应力时间历程曲线,进而评估油箱强度,探讨响应规律。

2.1 某型油箱液固耦合模型

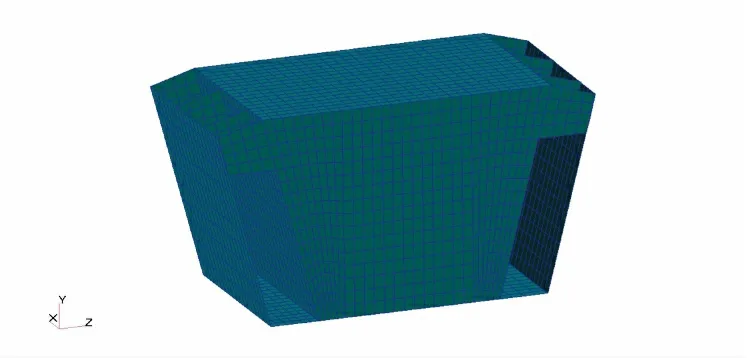

由于燃油箱结构液固耦合分析不仅涉及到油箱结构有限元模型, 更重要的是对燃油流动状态进行分析,因此,整体模型规模由结构有限元模型和燃油模型两部分构成。 油箱结构主体为薄壁结构, 采用Shell 单元建立油箱结构有限元模型,采用Euler 单元模拟油箱内部燃油。从单元几何形态来说,Shell 单元采用Cquad4 划分网格,Euler 单元采用Hex8 单元划分网格,忽略筋条及隔板框孔洞,建立油箱结构有限元模型。 为了模拟油箱支撑结构, 建立刚性支架支撑,然后将油箱模型安装在刚性支架上,通过对刚性支架施加相应的载荷来模拟油箱实际的载荷环境。油箱及支撑结构具体模型如图2 所示。 油箱结构Shell 元2565个, 刚性支架单元566个, 欧拉单元10231个。

图2 某型油箱及支撑结构有限元模型

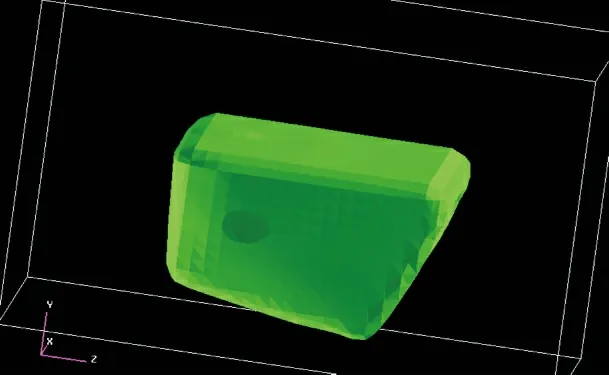

利用DYTRAN 中的TICEUL 卡定义燃油初始状态,如图3 所示。

图3 油液初始时刻状态

根据CCAR25 部第965 条燃油箱晃振试验要求,油箱必须装有2/3 油箱容量的水或其它合适试验液,以每分钟16个—20个整循环的速率绕最临界的轴摇晃油箱,摇晃角度为水平面上下各15 度(共30度)[3]。 因此,对刚性支架上节点施加RX,激励曲线如图4 所示,峰值设置为0.27rad/s,激励周期为3s。

图4 油箱激励晃动载荷

2.2 油箱晃振结果分析

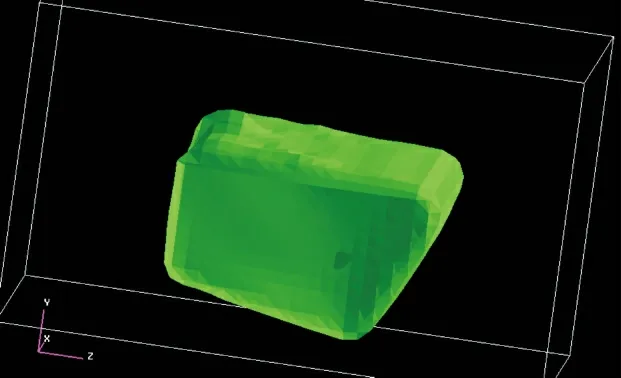

为了直观的比较油箱晃振液面状态,给出了典型时刻(t=1.0、2.0、3.0s)的液面响应,如图5-图7 所示。

结果表明, 燃油运动状态与激励一致, 符合物理规律。 油箱结构典型时刻应力云图如图8-图10所示。 应力云图结果表明, 该晃振激励下, 侧壁单元mises 应力峰值大于端框应力, 且应力最大值出现的部位在靠近油箱底部侧壁位置, 最大值为466MPa (t=2.37s)。

图5 t=1.0s 时刻液面状态

图6 t=2.0s 时刻液面状态

图7 t=3.0s 时刻液面状态

图8 t=1.0s 时刻应力云图

图9 t=2.0s 时刻应力云图

图10 t=3.0s 时刻应力云图

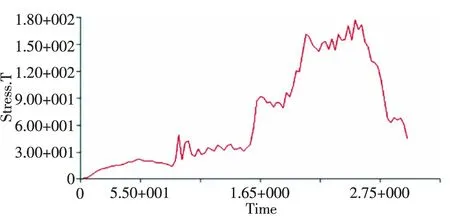

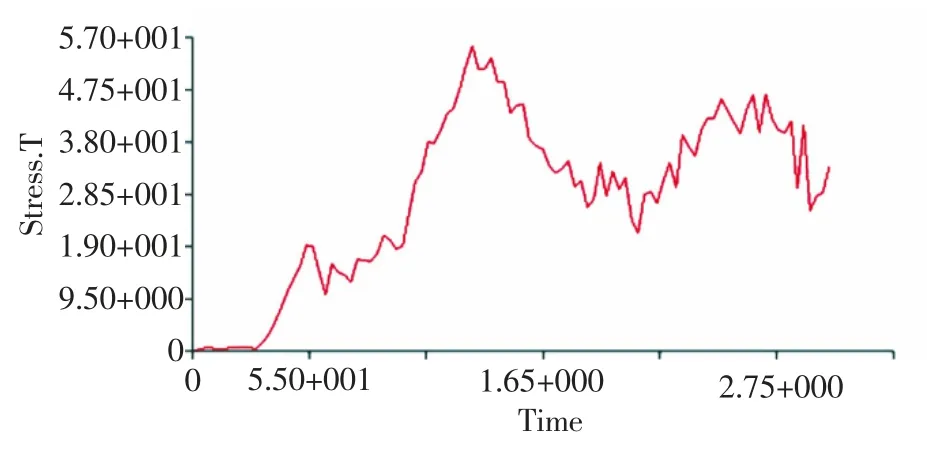

该现象主要是由于晃振激励形式设置为xoz 平面内晃动,从而引起油液冲击侧壁板,致使壁板应力较大。 因此,针对不同晃振形式,油箱部件应力应分别考虑,选取最严重工况设计校核油箱。 为查看油箱结构应力,压力变化,选取壁板及端框应力较大处典型单元,得其mises 应力时间历程曲线如图11-图14所示。

图11 侧壁单元1257 内面mises 应力时间历程曲线

图12 侧壁单元1544 内面mises 应力时间历程曲线

由上述结果可得, 燃油箱结构运动过程由夹具运动支配, 燃油箱结构上的应力响应近似符合激励规律,其响应周期与夹具运动周期一致。

图13 某框单元8076 内面mises 应力时间历程曲线

图14 某框单元2013 内面mises 应力时间历程曲线

3 结 论

本文基于DYTRAN 建立了某型油箱液体晃动数值模型, 模拟了油箱结构在晃振环境下的动力学行为和晃振响应。研究结果表明,基于DYTRAN 的液固耦合模型能较好的模拟油箱结构晃振现象, 计算结果可为真实试验测试及结构设计提供参考。

[1]夏益霖. 液体推进剂贮箱的防晃设计.导弹与航天运载技术,1995(6).

[2]卞文杰. 瞬态动力学CAE 解决方案--MSC.Dytran 基础教程,北京:北京大学出版社, 2001.

[3]中国民用航空条例第25 部,中国民用航空局.