测试薄膜弯曲疲劳寿命的简易实验

2014-12-01高建亮王海花冷永祥

高建亮,王海花,谢 东,,冷永祥,黄 楠

(西南交通大学a.物理科学与技术学院;b.材料先进技术教育部重点实验室,四川 成都610031)

1 引 言

各种功能薄膜材料已在传感器、电子、机械、光化学、生物医学工程等领域得到了广泛的应用.在某些领域的应用中薄膜材料会受到周期性载荷的作用而产生疲劳行为.例如为提高金属血管支架的生物相容性,可在其表面沉积具有抗凝效果的无机薄膜DLC,TiO2或者一些有机药物涂层进行表面改性[1-3].但是血管支架植入人体后,随着血压周期性的变化,血管支架也会周期性地扩张和收缩[4],从而对其表面的薄膜产生拉伸、压缩的交变载荷作用.为评判血管支架的使用寿命及服役时的可靠性,亟待建立评估薄膜弯曲疲劳特性的方法.由于这些薄膜通常在纳米或微米数量级,无法用传统的设备和方法对其疲劳特性进行研究.为此国内外学者已开始提出一些新的测试方法和测试手段,比如:余丙军[5]等采用压痕设备对纳米厚度薄膜进行疲劳实验,通过分析接触刚度连续急剧下滑时的循环次数来确定薄膜的疲劳寿命;然而这种方法只能测试薄膜受到的冲击疲劳行为,不适用于薄膜材料弯曲疲劳行为的研究.张广平[6]等利用通电线圈在恒定磁场中所受的电磁力驱动悬臂梁试样的自由端相对其平衡位置做往复振动,从而对各种材料的试样施加疲劳载荷作用;然而该技术没有给出定量确定试样所受载荷大小的方法,因此无法得到描述薄膜材料疲劳行为的S-N曲线.丁向东[7]等通过记录电阻的变化来判断金属薄膜是否失效,但是这种方法不适用绝缘薄膜.

此外现有薄膜材料疲劳性能测试方法中,每次实验只能测试1种应力幅下的疲劳行为.如果要得到S-N曲线,需要花费大量的时间和成本.因此寻求适用性广、快速方便获得薄膜弯曲疲劳寿命的方法具有非常重要的应用价值.

本文基于悬臂梁受迫共振和材料力学纯弯曲理论,提出测试薄膜弯曲疲劳特性的简易方法,在1次实验周期中可以同时研究不同应力幅、不同种类薄膜的弯曲疲劳特性,相比于现有的方法和技术大大缩短实验时间和实验成本.

2 实验原理和方法

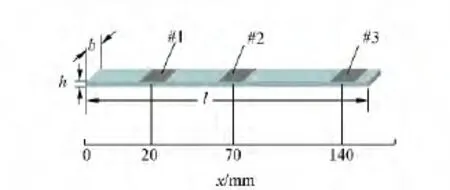

图1 试样形状与尺寸

将待检测的薄膜沉积在一定尺寸的金属片上作为试样,如图1所示.其中金属片的长度l与厚度h之比要满足>5,这样金属片在弯曲振动时用纯弯曲理论计算应力分布也能够保证足够的精度[8].

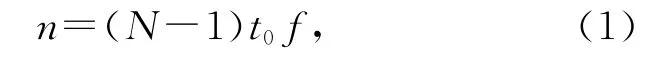

通过外力驱动试样作悬臂梁一阶弯曲受迫振动.试样的弯曲振动对其表面的薄膜不断施加拉伸、压缩的交变应力作用.试样每振动一定时间t0后,通过光学显微镜观察其表面的薄膜是否开裂或剥落,若没有任何变化则重复上次的实验.当在第N次观察中发现薄膜有开裂或剥落,则认为薄膜失效,薄膜的疲劳寿命次数定义为

式中f为悬臂梁弯曲振动时的频率.

对应力分布的准确测量通常需传感器和数据采集设备来完成,但是当振动满足一定条件后,也可通过理论计算获得.通过理论计算获得应力分布是一种非接触式的“测量”,可以消除测量过程本身对实验产生的干扰,同时使得实验操作更加简单方便.

利用本方法应满足的条件为:悬臂梁试样作受迫振动时,应保证试样一直处于一阶共振状态.此时试样的振幅最大,振动频率是其一阶固有频率(外界阻尼和薄膜带来的影响忽略不计),为

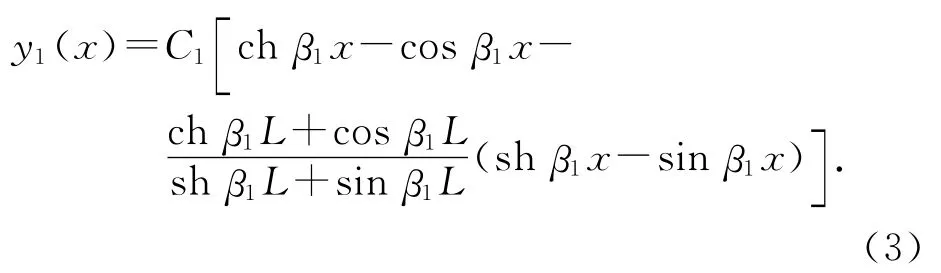

此时试样表面各点的振幅分布满足悬臂梁一阶振型函数分布:

式(2)中,E表示基体材料的弹性模量,ρ表示基体密度,I表示试样横截面转动惯量,L为试样的长度,S为试样横截面积.根据式(2),知道振动时间,就可求出振动次数.

式(3)中,β1L=1.875,L 为试样的长度;C1为边界条件,可由具体实验时自由端的振幅来确定[9].根据式(3),可先求出悬臂梁一阶弯曲共振达到最大位移瞬间的曲率半径分布:

式中y′和y″分别为(3)式的一阶微分和二阶微分函数.

然后再考虑到悬臂梁的弯曲振动是由金属材料弹性形变引起的,并且本文要求金属片的长度l与厚度h之比要满l/h>5,因此可采用纯弯曲的正应力公式计算梁横截面上的应力分布[10].根据胡克定律,梁横截面上到中性层距离为y处的应力为

式(5)中E为金属的弹性模量,r为梁弯曲振动时的曲率半径.由于薄膜沉积在金属片的表面,(5)式中y取即表示薄膜受到的应力(薄膜自身的厚度相对梁的厚度来说可忽略不计)[11].当试样弯曲振动达到最大位移瞬间,各点曲率半径如式(4)所示,此时薄膜受到的应力最大,其绝对值即称为应力幅.因此应力幅的计算公式为

从(6)式可以看出,薄膜受到的应力幅与位置有关.若在同一金属片上不同位置沉积薄膜,利用本方法1次实验周期中可同时研究不同应力幅作用下薄膜的疲劳特性;若在试样同一位置的正反两面沉积不同种类的薄膜,利用本方法还可同时研究不同种类薄膜在相同应力幅作用下的疲劳特性,这将大大缩短实验周期和实验成本.

综上所述,根据(1)式和(6)式,无需应力传感器、数据采集系统,就可对薄膜材料疲劳特性进行定量的研究.

3 TiO2薄膜疲劳特性测试

采用本方法对TiO2薄膜的疲劳特性进行了初步研究.以CoCrMo为基体材料,弹性模量E=2.43×105MPa,密度ρ=9.1×103kg/m3,长度l=150mm,截面宽度b=7mm,截面高度h=0.7mm,截面惯量矩I=0.200 083 333mm4.采用高功率脉冲磁控溅射方法在其表面制备TiO2薄膜,制备方法与制备参量与文献[12]相同.薄膜沉积的位置如图1所示,薄膜厚度约为80nm,薄膜的尺寸为10mm×7mm.

实验采用偏心轮共振实验仪驱动试样作悬臂梁弯曲振动.偏心轮共振实验仪结构如图2(a)所示,其原理为:偏心电机旋转时会对基座施加周期性的外力,并通过基座引起固定在上面的金属片产生振动;调节偏心电机的转速,相当于改变驱动力频率,当驱动力频率与金属片的固有频率相同时,金属片的振幅达到最大值,即产生共振现象.偏心电机旋转时,基座也会振动,但由于基座的固有频率远小于金属片的固有频率,当金属片发生共振时,基座几乎不动.因此金属片的固定端也可认为不动,金属片的振动可看作是悬臂梁振动.

实验时,以沉积TiO2薄膜的钴合金细片作为振动片,调节电机转速使得振动片振幅达到并保持最大值振动(振型为一阶),通过标尺记录自由端的振幅为20mm,如图2(b)所示.

图2 偏心轮电机共振实验仪

按照式(2),计算得到该试样一阶固有振动频率为25.97Hz;按照式(6),计算得到试样弯曲共振时,其表面应力幅分布如图3所示.以薄膜中心位置处的应力幅代表该处薄膜受到的平均应力幅,从图3可以看出#1,#2和#3膜振动时受到的平均应力幅分别为210MPa,90MPa,5MPa.

图3 悬臂梁式一阶弯曲共振时表面应力幅分布

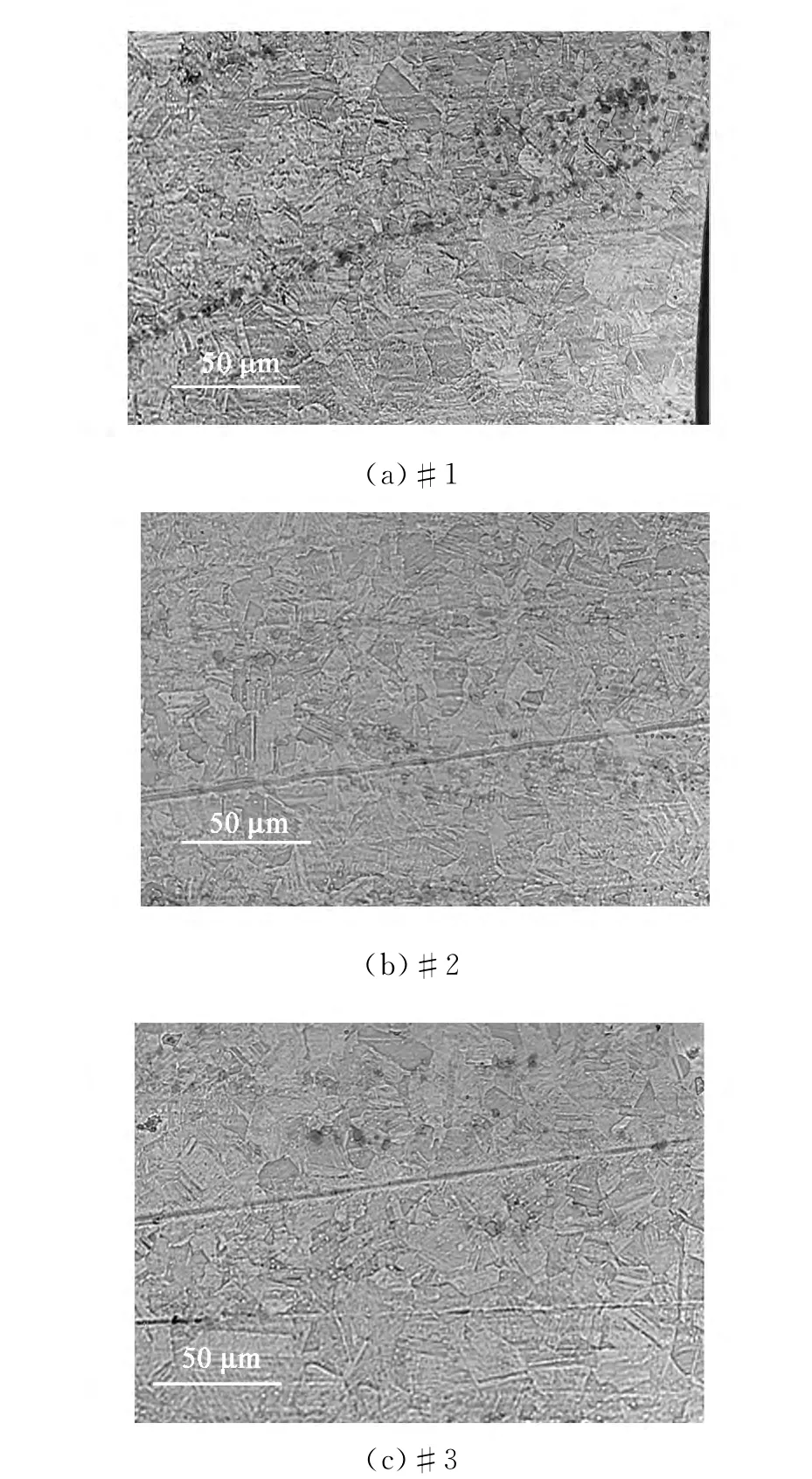

保持振动片以最大振幅振动,每振动1h(约9.4×104次)后,通过光学显微镜观察薄膜是否有开裂或剥落,若没有,则继续振动.振动前薄膜表面的形貌如图4所示;累计20h振动后(约1.88×106次),#1膜表面开始出现白色的亮斑,如图5中箭头所示;而#2膜和#3膜表面则没有.随着振动次数的增加,这些亮斑分布和取向发生了变化,如图6所示.亮斑的出现,可能是薄膜即将失效的前奏,其变化的机理还有待进一步研究.累计40h振动(约3.76×106次)后,#1膜表面在光镜下也未见开裂和剥落,#2膜和#3膜表面也没有任何明显的变化.可以预计小载荷下TiO2薄膜的疲劳寿命将远大于此.

图4 振动前试样表面形貌

图5 经1.88×106次振动后试样表面形貌

图6 经不同次数振动后#1薄膜的表面形貌

4 结束语

基于悬臂梁受迫共振和纯弯曲理论,本文提出测试薄膜弯曲疲劳寿命的简易实验方法.该方法相比于其他方法优势在于,1次实验周期中可以同时研究不同应力幅、不同种类薄膜的弯曲疲劳特性,大大缩短实验时间和实验成本.当然和其他方法相比,本方法的“自动化”程度不高,试样每振动一段时间后需要通过显微镜观察判断薄膜是否失效.但这种非“自动化”观察,可以帮助了解薄膜疲劳失效的中间过程信息,这对于薄膜材料疲劳机理的研究有意义.

[1]Xie Dong,Wan Guojiang,Manfred F M,et al.Deformation and corrosion behaviors of Ti-O film deposited 316Lstainless steel by plasma immersion ion implantation and deposition [J].Surface & Coatings Technology,2013,214:117-123.

[2]Xie Dong,Wan Goujiang,Manfred F M,et al.Characterization and mechanical investigation of Ti-O2-xfilm prepared by plasma immersion ion implantation and deposition for cardiovascular stents surface modification[J].Nuclear Inst.and Methods in Physics Research B,2012,289:91-96.

[3]Dearnalely G,Arps J H.Biomedical applications of diamond-like carbon (DLC)coatings:A review[J].Surface & Coatings Technology,2005,200(7):2518-2524.

[4]张艺浩,李红霞,王希诚.血管支架疲劳寿命分析[J].哈尔宾工业大学学报,2011,43(增刊1):86-90.

[5]余丙军,周仲荣,张爽,等.一种测试纳米厚度薄膜疲劳特性的试验方法[P].中国专利:CN101251456 B,2011-1-19.

[6]张广平,张滨,朱晓飞.薄膜材料动态弯曲疲劳性能测试系统及测试方法[P].中国专利:CN105171467B,2012-4-11.

[7]丁向东,刘刚,孙军,等.柔性基板上金属薄膜疲劳寿命测试方法[P].中国专利:CN101226163A,2011-11-10.

[8]王龙甫.弹性理论 [M].2版.北京:科学出版社,1979:153-160.

[9]倪振华.振动力学[M].西安:西安交通大学出版社,1989:371-372.

[10]刘鸿文.材料力学 [M].4版.北京:高等教育出版社,1979:138-143.

[11]Kim B J,Shin H A,Jung S Y,et al.Crack nucleation during mechanical fatigue in thin metal films on fiexible substrate[J].Acta Materialia,2013,61(9):3473-3481.

[12]Yin T L,Jing F J,Sun H,et al.Microstructure and platelet adhesion behavior of titanium oxide films synthesized by reactive high-power pulse magnetron sputtering[J].Plasma Science,IEEE Transactions on,2013,41(8):1837-1843.