不锈钢板激光点焊新技术的试验研究

2014-11-30叶军李立波

叶军 李立波

(宁波方太厨具有限公司 浙江宁波 315336)

1 概述

点焊是目前连接薄板搭接接头的一种最主要的连接方法,作为一种成熟的焊接工艺在各种工业生产中的应用非常广泛。点焊的种类非常多,有传统的电阻点焊、电弧点焊,也有近几年发展迅速的激光点焊、搅拌摩擦点焊和复合点焊等。

激光点焊作为一种新的点焊方式,与传统的电阻点焊相比具有其特有的优势,特别是对于一些高性能要求的不锈钢薄板焊接结构件。由于采用激光作热源,点焊速度快、精度高,热输入量小,工件变形小;激光的可达性较好,可以减少点焊时位置与结构上的限制;激光点焊属于无接触焊接,焊点之间的距离、搭接量等参数的调节范围大;获得的焊接接头表面质量和性能比传统焊接方法好得多。

据有关资料介绍,由于激光点焊技术在结构件上的应用刚刚起步,目前激光点焊技术多应用在大批量自动化生产的微小元件的组焊,但是在点焊厚度大于0.5mm材料的研究非常少,更不用说在生产实践际中的应用了。

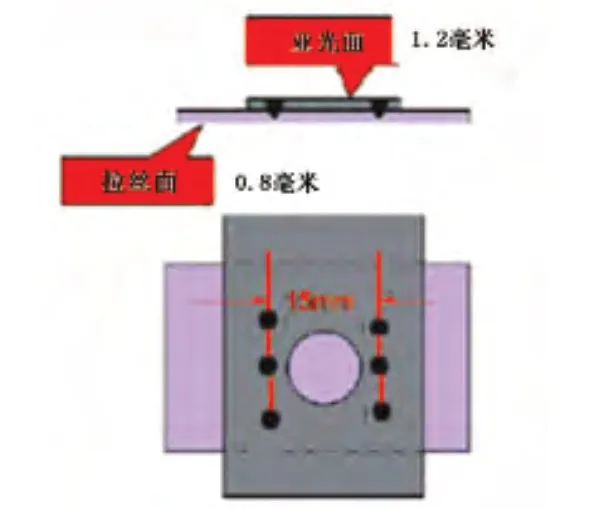

本文以上层1.2mm下层0.8mm不锈钢板为材料(见图5),进行搭接点焊试验,研究了脉冲激光点焊不锈钢薄钢板过程中最主要的激光功率、点焊时间和焦距等工艺参数对激光点焊焊点形态、尺寸和强度的影响规律,并且分析了激光点焊对板间间隙的适应性。

2 激光点焊不锈钢板重叠搭接结构件的可行性分析

厨房电器产品外观面,不锈钢板重叠搭接结构件经激光点焊连接后应具有以下几个特点:

1.正面无氧化,仍保持原不锈钢板的拉丝或光泽效果;2.表面平整,变形小;3.连接牢固、可靠;4.连接后相对位置应准确。现有不锈钢板重叠搭接结构件连接的方法主要有电阻凸焊,粘接和激光点焊三种加工工艺方法。而激光点焊作为一种新的点焊方式,在上层1.2mm下层0.8mm不锈钢板激光点焊在国内试验研究尚属首例。与其他二种方式相比较,激光焊接的最大特点是被焊构件变形小、焊接深宽比高、热影响区窄、表面质量好,由于获得的焊接接头质量和性能比传统焊接方法好得多,具有较大的优势。但激光点焊技术能否在实际生产中得到应用很大程度上取决于焊点的力学性能及表面质量,包括各种静载性能如拉剪和撕开等,也包括焊点表面质量如变形小、无击穿等;另外的关注重点是承载性能达到设计要求。由于以激光作为热源,因此各种材料的激光点焊焊接特性与激光脉冲焊接较为类似,一般的黑色金属如不锈钢、低碳钢等材料对激光的吸收性能较好,点焊过程较为稳定,并且激光具有加热集中,加热速度快,焊后焊点小的特性,使热变形和热影响区都很小,工件焊后基本无热损伤,应力和形变也基本可以忽略不计,因此激光点焊技术适合但上层薄下层厚不锈钢板重叠放置结构件的连接。但上层1.2mm下层0.8mm不锈钢板用激光点焊连接,既要满足焊接强度又要满足表面质量难度之大是可想而知的。

3 激光点焊参数的选择

激光焊接参数是决定焊接能力的重要因素,直接影响焊接质量。只要控制好主要参数,即能有效采用高激光焊接加工技术。

激光点焊最主要工艺参数为激光功率、脉冲宽度、离焦量及点焊时间等。激光功率类似于电阻点焊中的电流,激光功率的高低直接决定了点焊工艺规范的大小,而点焊时间越长,焊接过程的热输入量就越大,形成的焊点尺寸也越大。点焊过程中也存在一些其他影响焊点质量的因素如透镜焦距、间隙等。

3.1 激光功率

激光功率是激光焊接工艺中最关键的参数之一。激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅;一旦达到或超过此值,熔深会大幅度提高。只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,才能获得较好的焊接质量。激光功率较小时,熔深很浅则会出现未焊透的现象,在焊点内部容易形成气孔;当激光功率加大时,可以提高焊接速度和熔深,改善焊点质量。在其他参数不变的条件下,随着激光功率增大,焊件表面的焊点直径上下波动,幅度不大;焊接工件的熔核则随着焊接功率的增大而逐渐增加。但如果功率太大,就会引起材料过分吸收能量,熔化的液态金属容易形成喷溅,导致金属缺失形成较大的凹点,影响焊接强度。同时会引起液态金属喷溅而粘附于工件表面。因此在选择激光功率密度时要保证焊点处于一个合适的熔透状态。

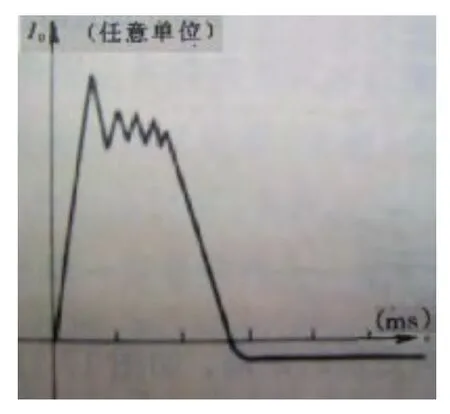

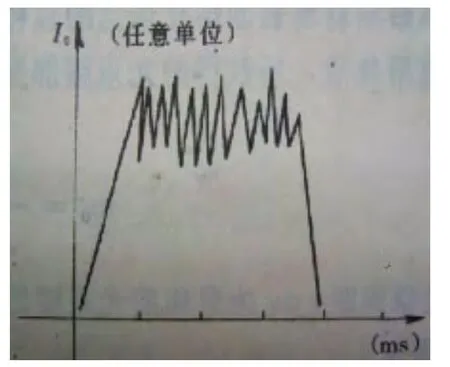

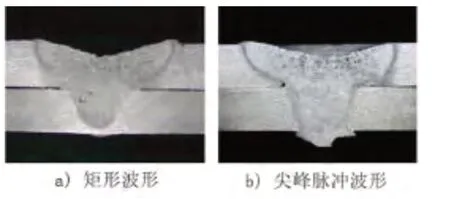

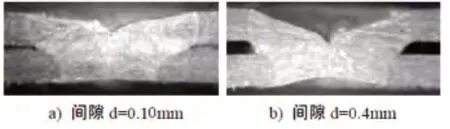

在实际应用中,激光功率的选取除取决于材料本身特性外,尚需根据焊接要求确定。在薄壁材料焊接中,材料表面的汽化易使焊点成孔,故不允许温升超过沸点,其功率密度qo应选为qc1 图1 带前置尖峰的激光脉冲波 图2 光强基本不变的脉冲波形 图3 矩形波形和尖峰脉冲波形对焊点截面的影响 图4 不同间隙下的焊点截面形状 激光脉冲波形在激光焊接中是一个重要问题,尤其对于薄片焊接更为重要。当高强度激光束射至材料表面,金属表面将会有60%~98%的激光能量由反射而损失,且反射率随表面温度变化。 激光脉冲波形对于铜、铝、金、银等高反射率材料,最好采用近似于指数形式的衰减波,或带有前置尖峰的波形以保证激光开始作用时的材料高反射率阶段,保证金属表面维持在熔、沸点之间传递能量,见图1;而对于钢及铁、镍、钼、钛等黑色金属,其表面反射率较低,宜采用较为平坦的激光波形或平顶波,见图2。 带有前置尖峰的激光波形在高重复率点焊时不宜采用,因为在重复焊接时,重叠区已处于熔化状态,激光波前置尖峰作用时会形成过度汽化,易形成熔融区孔洞。为此,在点焊中,宜采用光强基本不变的平顶波或衰减较慢的衰减波,图3 显示尖峰脉冲波形比较矩形波形对焊点截面的影响。 激光脉冲宽度是脉冲激光焊接的重要参数之一,其选择原则是根据熔深要求确定脉宽;脉冲激光焊最大熔深随脉宽的1/2次方增加。若需获得较大熔深,脉宽应越长。为达到一定的熔深,脉宽越小,则需提高功率密度,但实际应用的激光斑点一般功率密度的分布不均,宜造成局部汽化,因此应适当增大脉宽;若采用较小脉宽,则需提高功率密度,但对激光的输出模式和稳定性要求提高。 图5 抗拉强度测试点焊搭接 对于同一种金属,达到同样的熔深,脉宽短,则需功率密度高,激光参数可焊范围窄,热效率高;脉宽长,所需功率密度低,激光参数可焊范围宽,热效率低。 焊接时通常采用聚焦方式会聚激光,透镜焦距一般在63~254mm范围选用。聚焦光斑大小与焦距成正比,焦距越短,光斑越小。但焦距长也影响焦深,即焦深随着焦距同步增加,所以短焦距可提高功率密度,但因焦深小,必须精确保持透镜与工件的间距。由于受焊接过程中产生的飞溅物和激光模式的影响,脉冲激光焊接机在实际配置的透镜焦距多为80~120mm。 采用短焦距可获得较高的能量密度,光斑小,要求工件配合间隙小。长焦距能量密度低,焦距较大,但仍可维持一定的能量密度。对接头定位的精度不高,能量密度足够用于焊接时,可采用长焦距焊接。 在不影响点焊效果情况下, 透镜的焦距不宜太短。焦距短虽然聚焦斑点小, 但焦深也短, 则焦点与工件的相对位置也较难控制,产生质量不稳定,同时对保护透镜也不利。 在实际应用中,对于激光点焊这种既要求有力学性能又要求有表面质量的不锈钢板的产品,应采用较长焦距透镜,以加大聚焦斑点增加焊点直径,但此时为实现小孔效应,需提高激光功率。经过我们多次试验后认为,点焊不锈钢薄板结构件选用150mm焦距透镜较为合适。 焊接时,为了保持足够功率密度,离焦量至关重要。离焦量与工件表面相对位置的变化直接影响焊接质量。 离焦量指的是光束焦点位置与工件表面之间的距离,离焦方式有两种——正离焦和负离焦。焦平面位于工件上方为正离焦,反之为负离焦。即使正、负离焦量相等,材料表面得到相同的功率密度,其焊接效果也不相同。在激光点焊过程中,光斑直径与激光入射在试件上所形成的初始匙孔和熔池大小存在一定的对应关系,而能量密度则决定了热量在熔池内部的扩散效率,影响焊点的增长速度。当离焦量较小时,激光光斑直径小,激光功率密度大,焊点熔池扩展的速度较快,但初始熔池尺寸较小;相反情况下,离焦量较大,初始熔池直径较大,但是熔池扩展速度变慢,得到的焊点尺寸不一定很大,可见离焦量变化过程中光斑直径和焊点表面能量密度的综合作用决定了最终焊点尺寸的大小。 实际应用中,要求熔深较大时采用负离焦;焊接薄材料时,宜用正离焦。离焦量的大小影响材料表面熔化斑点的直径以及熔池的熔深比。离焦量的控制应先在加工的材料上进行试加工,选择合适的电流及脉宽大小、激光频率,看激光打在材料上的情况,合适的离焦量基本无熔渣溅出。当其他参数一定时,通过调整离焦量控制激光功率密度来获得较好的熔深和焊点大小就很方便。激光点焊上层厚下层薄不锈钢薄板,经我们多次试验得出正离焦能满足工艺技术要求。 图6 抗拉强度测试 图7 表面状态正面拉丝背面哑光的试件 在一定的激光功率下,延长焊接时间,可以提高激光能量的输入,从而使金属材料吸收更多的能量,使金属熔化更充分,从而可以获得更好的熔深和焊接强度。焊接时间延长,表面焊点直径和焊点熔核均呈逐渐加大的趋势。增加焊接时间可以使热能增加,开始时热能集中在熔深方向上;当熔深达到一定值时,焊点向四周扩展的速度就会逐渐上升,从而使焊点直径增大,但对焊接强度影响不大。 焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。所以,对一定激光功率和一定厚度的某特定材料有一个合适的焊接速度范围,并在其中相应速度值时可获得最大熔深。 激光焊接过程常使用惰性气体来保护熔池,当某些材料焊接可不计较表面氧化时则也可不考虑保护,但对大多数应用场合则常使用氦、氩、氮等气体作保护,使工件在焊接过程中免受氧化。 保护气体作用主要有以下几点: 保护气体作用之一:激光焊接过程常使用惰性气体来保护熔池(不计较表面氧化时可不用保护),以使工件免受氧化。 保护气体作用之二:保护聚焦透镜免受金属蒸气污染和液体熔滴的溅射,特别是高功率激光焊时。 保护气体作用之三:驱散高功率激光焊产生的等离子屏蔽。 在实际生产中工件装配之后经常存在着间隙,而间隙对于点焊焊点的形态和尺寸有很大影响,进而影响焊点强度及表面质量。我们通过实验改变间隙尺寸,分析了不同间隙条件下焊点形态和尺寸的变化规律。 板间存在间隙时,焊点正面和背面中心分别出现下塌和内凹,间隙越大,下塌和内凹深度越大,从图4中也可以看到随着间隙尺寸的变大,焊点表面的下塌深度增大,焊点的整体形态变化也越大。 为了减少板间间隙对焊点强度及表面质量的影响,应特别注意尽量减小钢板叠接间的间隙,保证高的配合精度。激光焊接对工件装夹精度要求较高,夹具须维持焊接位置十分准确,防止产生焊接变形(即装夹精度不因焊接热变形而改变)。被焊件间的结合间隙应在0.10mm以内。 激光点焊的主要目的是焊接件的结合强度。对强度的测定是根据焊接件的实际使用情况,用推拉力机来测定点焊抗拉强度;或更直观地,若能将焊接件直接拉弯而焊点不断裂,则说明焊接件有足够的结合强度。 抗拉强度测试用激光点焊搭接结构和焊点位置及数量见图5,抗拉强度测试方法见图6。 抗拉强度试验表明:焊接件六个焊点的抗拉强度可达300N以上,达到和超过设计要求。 通过工艺试验研究了各种工艺参数和材料特性对激光点焊焊点质量的影响规律,经参数优化,选择了适合不锈钢薄板点焊焊接的工艺参数,使焊接试件点焊后,在基本保持原拉丝光泽的情况下获得最大的点焊强度,图7为激光点焊搭接结构试件。 不锈钢板的激光点焊性能较好,同时具有非接触焊接的特点,因此焊后工件应力和变形都很小,且焊点表面和背面较为平整,外观无明显缺陷。 激光功率主要影响焊点的熔透状态和焊点的增长速度,功率较小时,焊点的增长速度较慢,此时增加激光功率对提升焊点尺寸的作用要大于延长点焊时间;随着功率的增加,焊点增长速度不断变大,在焊点达到一定的熔透状态后激光功率的影响减弱,而点焊时间对焊点尺寸的影响则随着功率的增加而逐渐变大。 在熔透情况下,激光点焊的焊点表面存在明显的下塌。随着激光功率和持续时间的增加, 焊点表面的下塌深度增大,在持续时间或者间隙尺寸较大的情况下,下表面还会出现内凹。 随着间隙的增加,焊点整体变形,中心的下塌和内凹都很明显,且熔合面出现收缩现象,强度下降很快。所以被焊件间的结合间隙应在0.10mm以内。 本文中,主要对以上层1.2mm下层0.8mm不锈钢板为材料进行搭接激光点焊新技术的试验研究,得出了不锈钢薄钢板点焊工艺参数,解决了上层厚下层薄激光点焊后既要可靠性好又要表面光泽好的难点,同时解决了产品质量和生产效率之间的矛盾;激光点焊过程中无其他消耗,所以绿色、环保、低能耗,焊接成本很低,同时有着良好经济和社会效益。该新技术的已成功推广应用在公司厨房电器产品外观面不锈钢板点焊产品中。 [1] 焊接手册. 中国机械工程学会焊接学会.机械工业出版社. [2] 激光加工工艺手册. 关振中. 中国计量出版社. [3] 304不锈钢激光点焊工艺研究. 陶汪,陈彦宾,李俐群,吴林. [4] 激光点焊焊点质量监测与控制研究. 陶汪. 哈尔滨工业大学博士学位论文.3.2 激光脉冲波形

3.3 激光脉冲宽度

3.4 透镜焦距

3.5 离焦量(焦点位置、焦距)

3.6 点焊时间的影响

3.7 焊接速度

3.8 保护气体

4 焊件间配合精度、工件装夹

5 点焊机械性能试验

6 试验结果及分析

7 结语