基于广义成形理论的冲压翘曲缺陷的消除方法

2014-11-30张健伟张向奎许言午

张健伟,胡 平,张向奎,许言午

(1.大连理工大学汽车工程学院,大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,大连 116024;3.福特汽车公司,密西根 48121)

汽车覆盖件冲压成形中主要的缺陷为破裂、皱曲、回弹、成形不足.其中,回弹问题最为复杂,因汽车覆盖件外形的复杂性,回弹缺陷通常属于翘曲回弹.目前,针对冲压件的回弹研究包括预示、评测、解决[1-3].其中,回弹预示研究相对深入、广泛[4-7],已有成熟的商业分析软件可以较为准确地预示回弹趋势,如Dynaform、Autoform和Pam-Stamp,但这些软件尚不能提供回弹消除方案,主要依靠CAE分析工程师的实际经验,对仿真工艺参数进行多次的、重复性的试探调整,其调节方向和目标的明确性无法得到保证,且效率低.回弹解决方面的研究多为针对性解决方案[7-11],如曹颖等针对卡车纵梁外板的回弹仿真分析[12],采用半解析、半实验的方法找出回弹规律,修正模具结构,李春光等通过实验法对B柱加强横梁作了回弹补偿[13],付泽民等采用实验、数值模拟和理论分析相结合的方法,分析出大尺度U形件翘曲原因,对折弯机床身进行反向补偿[14].这类方法针对性强、准确度高,但适用性较弱.

为提高冲压件翘曲缺陷消除方法的适用性,本文将从金属流动的角度对翘曲回弹的仿真结果进行深入分析,获得金属流动调节方向与调节量,从而消除冲压件成形的翘曲缺陷.

1 翘曲产生的原因

当冲压卸载后,冲压件将发生弹性恢复.卸载后冲压件形状、尺寸发生与加载时变形方向相反变化的现象称为回弹.另一方面,由于冲压件应力分布不均匀或由于零件局部几何特征约束而使应力释放不均匀,从而引起卸载后冲压件整体形状的“扭曲”或“翘曲”,即引起冲压件形状的变化.通常,把尺寸变化(回弹)和形状变化统称形状变化或畸变,如图1所示.

图1 翘曲零件

形状变化可分为总体与局部两种.对于大型平坦件(如顶盖类),总体形状变化可能很大,但这些形状变化可在总体或子装配中纠正过来.在这种情况下可能更关心的是其局部形状变化,因为它会影响装配质量.相反,对于中小型冲压件,无论是总体还是局部形状变化都须注意消除.

2 消除方法

广义成形理论是现代成形性工程试验分析的基础,可指导成形缺陷分析,提高冲压产品质量[15-16].文章基于广义成形理论,参考工程试验网格分析方法(CGA),在有限元环境下,针对翘曲缺陷进行仿真分析,从金属流动角度出发,给出金属流动调节方向,并计算出调节量,使得应变分布均匀、对称,进而应力分布均匀、对称,从而消除翘曲缺陷.

2.1 方法流程

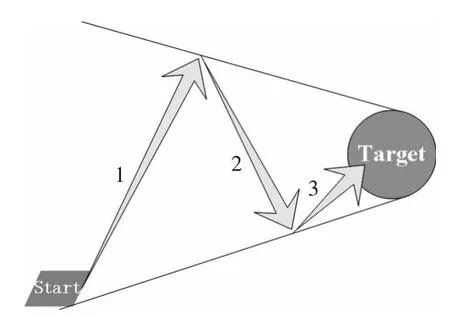

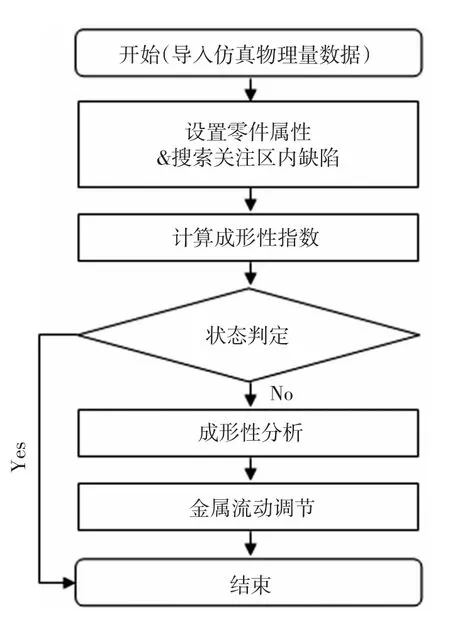

翘曲缺陷的消除是一个闭环过程(见图2).首先利用成形分析软件的增量算法进行成形模拟,然后,将模拟结果(后处理文件)导入翘曲分析模块,经过针对性的精细分析后,如果未发现翘曲缺陷或者翘曲程度是可以接受、不影响装配的,将结束分析过程,否则,给出金属流动调节方向,计算出金属流动调节量,最后根据调节方向和调节量修改仿真工艺参数,重新运行增量算法进行成形模拟,形成一次循环.明确的调节方向和准确的调节量计算,使得翘曲缺陷可在约3次循环(如图3)分析过程中消除.

翘曲分析模块流程如图4所示.其分为6个步骤:1)导入增量仿真计算的后处理数据(应力、应变、回弹位移),包括部分前处理数据(如材料、冲压方向、上下模行程等);2)选择关注区域,设置关注区相关属性(如内部零件、外部零件、点焊区、装配区等);3)根据关注区属性,选择相应的分析标准(不同属性对应不同的分析标准),计算成形性指数,并在关注区内显示成形性状态分布;4)根据成形性指数在所选分析标准中的位置进行成形性状态判定,如果判定成形性状态为安全的,则无需后续分析步骤,否则进入下一步分析;5)成形性分析,包括成形模式、变形历史、金属流动模式;6)金属流动调节,在关注区内构造多组参考线,根据参考线上的应变梯度状态,得到金属流动调节线,沿着该线方向即为金属流动调节方向,计算调节线上调节量.

图2 翘曲消除过程

图3 消除翘曲的调节路径

图4 翘曲分析流程

2.2 成形性指数

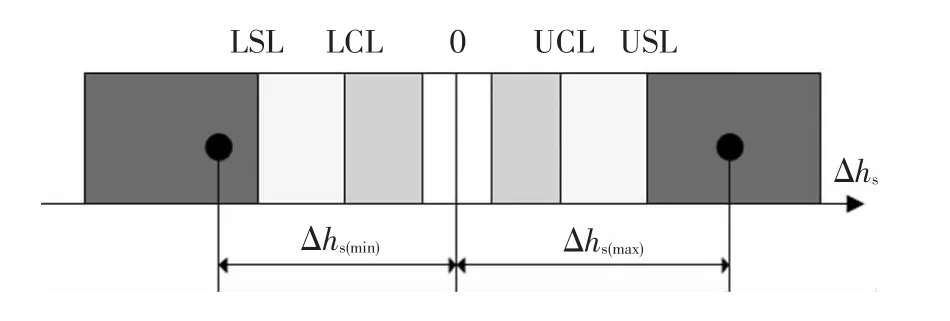

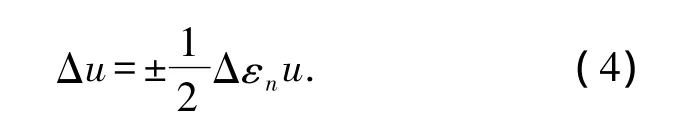

成形指数用于判定成形状态,这里采用冲压件的法向位移量Δhs作为判定翘曲缺陷严重程度的成形性指数.翘曲的位移分布是不均匀、不对称的,Δhs通常是正负两个代数值,一个是沿法向正方向的最大位移量Δhs(max)(大于0),另一个是沿法向负方向的最小位移量Δhs(min)(小于0),如图5所示.

图5 翘曲的最大与最小位移量

针对不同类型的汽车覆盖件以及关注区的属性特点,如表面几何特征、位于车身部位以及连接特征等,采用不同的成形状态判定标准(见表1)来衡量成形性指数.与之相对应的,不同成形状态判定标准将产生不同的成形性图(见图6),根据成形性图中的各个关键数值对关注区中的每个单元进行对比,然后判定状态并附着代表相应成形状态的颜色,最终将在零件上形成成形性状态四色(红-失败、黄-警告、绿-通过、灰-非关注区)分布图(图7),这样可以直观地反映关注区内的成形性状态分布情况.

表1 针对翘曲的不同特征的成形性标准

图6 成形性指数图

2.3 成形性分析

成形性分析包括:成形模式、变形历史和金属流动模式.

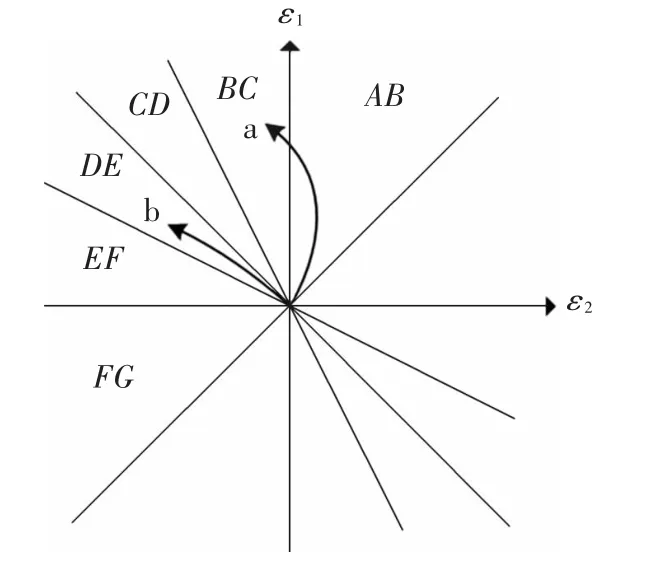

成形模式是针对平面应力状态提出的用于表征板材的变形能力及变形特征的一种方法.在金属板冲压成形工艺中,大多数变形区域都处于平面应力状态,平面应力状态的判别与板材表面的应力(P)大小和冲压圆角半径(r)与板厚(t)的比值相关,通常认为表面应力P≤0.1σs(σs为板材的屈服应力)或r/t≥25时[16],为平面应力状态.在与平面应力状态相对应的平面应变空间内,划分6个区间(见图8),分别代表不同变形特征,其中AB区的变形最充分,剩余变形能力最弱,冲压破裂多处于该区内,DE区和EF区的变形相对不充分,剩余变形能力最强,多发生皱曲缺陷.FG区为理论区,在实际板材冲压成形中不存在.根据单元应变路径所经成形模式分区,分析其受力状态及变形能力.如图8中a路径,跨AB区和BC区,一直处于双拉应力状态,变形充分.

图7 成形性图

图8 成形模式与变形历史

变形历史可以反映出单元从变形开始到结束整个过程的应力状态变化情况,将单元在增量模拟的每帧应变坐标点拟合成曲线,该曲线的路径即代表单元的变形历史,如图8中的a和b.

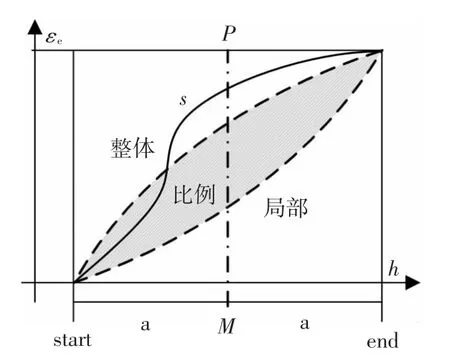

金属流动模式用于分析关注区内的金属流动特征.金属流动模式图(图9)主要由代表关注区的特征点的等效应变(εe)随冲头行程(h)的变化曲线s构成,图中start与end分别为接触后拉延开始与拉延结束点.M为拉延开始到拉延结束的中点,MP将矩形区等分成两部分,在MP上取两点将其等分为3段,然后由两点分别结合s的起点和终点拟合成两条虚线.当特征点的等效应变路径完全落在虚线区上方区域时,说明特征点发生变形较早,变形量较大,且保持到拉延结束,其最终成形是拉延全阶段作用的结果,因此,本文将具有这种特征的等效应变路径定义为整体流动模式.当特征点的等效应变路径完全落在虚线区域时,特征点变形量大致是随着拉延行程的增加而增加的,其总体趋势与拉延行程可近似为比例关系,因此,本文定义这种特征为比例金属流动模式.当特征点的等效应变路径完全落在虚线区下方区域时,说明该点发生变形较晚,持续时间短,即在拉延后期成形,这里将这种特征定义为局部流动模式.

图9 金属流动模式图

2.4 金属流动调节

金属流动调节的目的是使得应变分布均匀,减小形状变化的波动量,即减小翘曲的严重程度.在金属流动调节过程中需要考虑3个问题:1)因为汽车覆盖件外形是复杂的、不规则的,成形后其表面的应变分布情况与其外形特征的变化是相对应的,因此,采用什么样的方法才能准确的观测应变分布的均匀度是非常重要的;2)如何根据应变分布的不均匀情况来确定金属流动的调节方向;3)如何计算金属流动调节量.

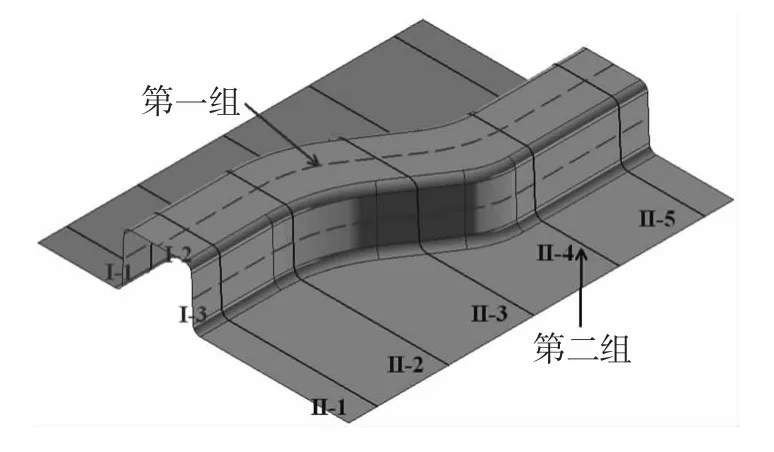

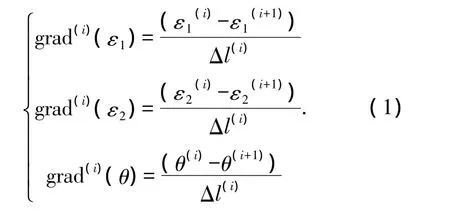

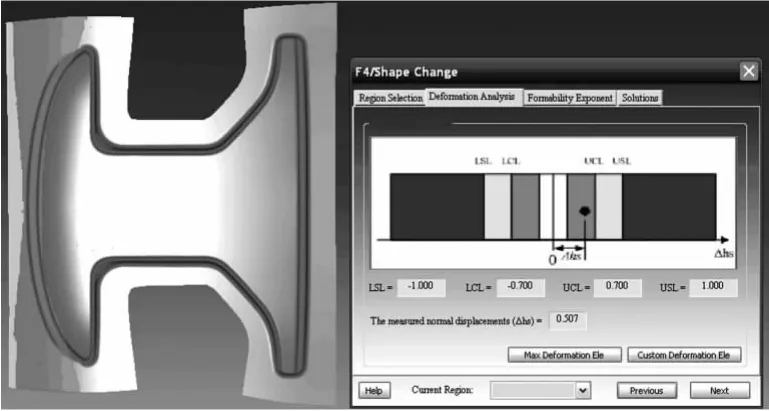

观测应变分布均匀度的方法.根据零件几何表面特征构造准轮廓线,主要的构造原则:1)主要轮廓特征线和零件表面的等距偏移线,如拉延台边线、零件边界线等;2)能明显反映出变形位移情况的截面线.准轮廓线的构造与经验有关,其构造的质量会影响到金属流动调节的精度.图10所示为S梁的两组准轮廓线,可通过计算准轮廓线上单元的应变梯度来衡量应变分布的均匀度.应变梯度是用来分析沿准轮廓线上单元的应变波动量的,有两种计算方法可以表示应变梯度,一种是数值法,其计算公式为

图10 准轮廓线

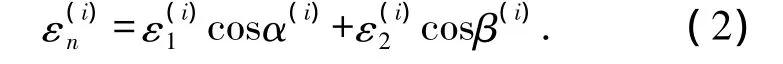

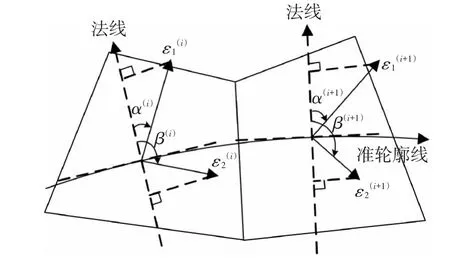

式中:i为单元编号,grad(i)ε1、grad(i)ε2与 grad(i)θ分别为第i组相邻单元间的主应变梯度、次应变梯度和角度梯度,O(i)为准轮廓线在第i个单元内的中点,ε1(i)与 ε2(i)为第i个单元上的主应变和次应变,θ(i)为准轮廓线上第i个单元的主应变ε1(i)与准轮廓线在O(i)点处切线的夹角,Δl(i)为相邻单元中O(i)与O(i+1)点间沿准轮廓线的长度,如图11所示.该方法源自工程试验中的圆形网格分析法(Circle Grid Analysis,CGA),在有限元环境下则用有限元网格来替代圆网格,优点是精度高,缺点是不直观;另一种是矢量法,该方法是针对有限元环境特点提出的,沿着准轮廓线可以显示各个位置在法向上的应变矢量,通过对比所有准轮廓线法向上的应变矢量大小和方向,能够直观、快速的判断出应变梯度状态,进而反映出应变分布的均匀度情况,其计算公式为

图11 应变梯度

图12 应变梯度计算

金属流动调节方向的确定.选择一条应变分布均匀度最差的准轮廓线或主轮廓线,通常为能够均匀分割翘曲区域的线,如图10中的I-2线.在选定的准轮廓线上,根据应变梯度情况,找到εn(max)和εn(min)两点处,金属流动调节方向便在两点处的法线上,如图13所示.最后,由过图13中调节方向的平面在冲压方向上切向零件,在关注区内所得的截面线即为金属流动调节线.

图13 金属流动调节法向

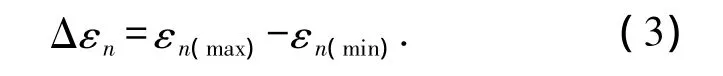

金属流动调节量的计算.首先计算εn(max)和εn(min)两点处的应变差值,计算公式为

然后,沿两个调节方向计算金属流动调节量,计算公式为

式中:u为调节线长度;Δu为金属流动调节量.由式(4)可以看出金属流动量的调节范围是

根据金属流动调节方向以及调节量,调整增量成形仿真的工艺参数,如调整冲压速度,修改压边力,增加拉延筋,或调整拉延筋位置、类型等.仿真结果再次导入翘曲缺陷分析模块,进行再次分析判断解决,如此循环操作直至消除翘曲缺陷.

3 应用实例

本文以某汽车顶蓬为例,首先分析了正确设置拉延筋(如图14中A所示)时零件的成形性,然后通过施加非对称拉延筋(如图14中B所示)使其产生翘曲缺陷,运用文中消除翘曲缺陷的方法,分析其成形性与应变梯度分布状态,找到金属流动调节方向,计算出调节量,根据调节方向以及调节量调整拉延筋设置,结果与正确拉延筋设置情况符合,从而验证了该方法的有效性.

图14 拉延筋设置

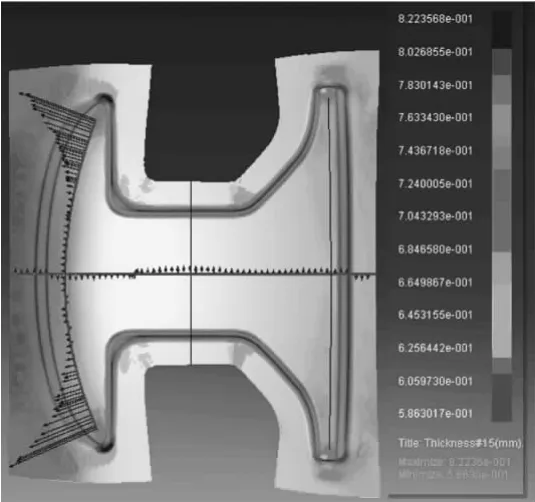

正确设置拉延筋时的分析结果如图15、图16所示,从分析结果中可以看出:翘曲回弹缺量处于安全区域内(图15),准轮廓线上的应变梯度分布是均匀和对称的(图16).

图15 无翘曲的成形性图与成形性指数

图16 对称与均匀的应变梯度

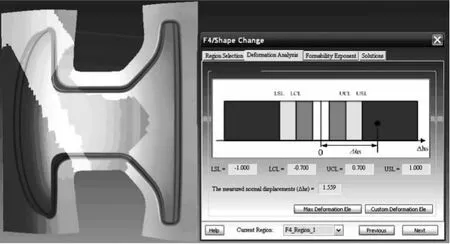

设置非对称拉延筋时的分析结果如图17、图18和图19所示.非对称拉延筋使得拉延成形出现翘曲缺陷,图17反映出零件的翘曲缺陷状态和严重程度.在本例中,由于位移最大点处于工艺补充区,因此,选取零件上相对位移最大点作为进行成形性分析的特征点,如图18所示,其变形历史曲线跨AB与BC模式区,表明特征点一直处于双向拉伸的应力状态下,但其最终等效应变值为0.10,距离材料的抗拉极限还有较大空间,即特征点处的剩余变形能力较强,因此,可以在其附近工艺补充区适当增大金属流动阻力,使其变形更加充分而不会破裂,对照图9可判断出特征点处属于局部金属流动模式,即调整特征点处的金属流动不会影响零件整体的金属流动.成形性分析的结果为后续修改工艺参数、调节金属流动提供了参照依据,避免无控制开放式的修改与调节,使得界限清晰、目标明确.

图17 翘曲的成形性图与成形性指数

图18 特征点的成形模式、变形历史与金属流动模式

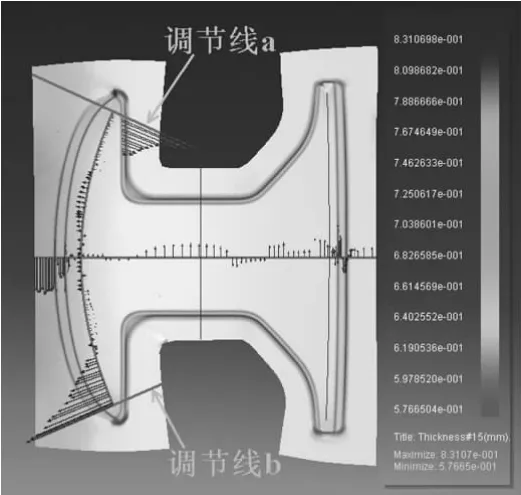

带有翘曲缺陷零件的准轮廓线上的应变梯度分布是不均匀或不对称的,本例为对称零件,兼具这两种特征,图19中所示水平方向的准轮廓线上的应变梯度分布是不均匀的,左侧弧形准轮廓线上的应变梯度分布是不对称的.本例选择左侧弧形准轮廓线为参考线,软件检测出该线上的最大和最小应变梯度位置,生成两条金属流动调节线,其金属流动调节方向与调节线处的应变梯度方向相反,这里选择“调节线b”计算金属流动调节量,其调节范围(-55.325 95,62.889 07).为使参考线上的应变梯度分布对称,结合金属流动调节方向和调节量,调节方向决定拉延筋设置方位,调节量决定拉延筋阻力的大小,综合分析应该设置对称拉延筋,与图14中正确拉延筋的设置相吻合.

图19 应变梯度与金属流动调节线

4 结论

从应用实例中的分析结果可以看出,基于广义成形理论的冲压件翘曲缺陷的消除方法是有效可行的.需要说明的是:在构建用于观测应变梯度分布的准轮廓线时,需要借助于一定的冲压经验,因为准轮廓线选取的合适与否,直接影响到应变梯度分布的观测结果,进而影响到分析的准确性.经过进一步的努力和完善,如增加轮廓线构建向导,积累冲压翘曲解决案例数据库,可使其实用性更高,在CAE仿真分析中能起到良好的辅助作用,并能提高工作效率,缩短项目周期.

[1] SUN P,GR'ACIOJ J,FERREIRA J A .Control system of a mini hydraulic press for evaluating springback in sheet metal forming[J].Journal of Materials Processing Technology ,2006,176:55-61.

[2] 张德海.板料成形过程回弹的三维检测与评价方法研究[J].材料科学与工艺,2012,20(4):128-133.ZHANG Dehai.3D measuring and evaluated method of springback in sheet metal forming[J].Materials Science and Technology,2012,20(4):128-133.

[3] LIU Hongsheng,XING Zhongwen,SUN Zhenzhong,et al.Adaptive multiple scale meshless simulation on springback analysis in sheet metal forming[J].Engineering Analysis with Boundary Elements,2011,35(03):436-451.

[4] 李毅,王忠金,李延平.基于VPF工艺的铝合金覆盖件回弹研究[J].材料科学与工艺,2012,20(4):80-83.LI Yi,WANG Zhongjin,LI Yanping. Study on springback of aluminum alloy panel based on VPF[J].Materials Science and Technology,2012,20(04):80-83.

[5] 王飞,游有鹏.钣金V形折弯成形的回弹控制研究[J].材料科学与工艺,2012,20(2):35-38.WANG Fei,YOU Youpeng. Study on springback control of V-bending process of metal sheet[J].Materials Science and Technology,2012,20(2):35-38.

[6] 刘伟,刘红生,邢忠文,等.高强钢板冲压成形的回弹规律与工艺参数研究[J].材料科学与工艺,2010,18(6):758-761.LIU Wei,LIU Hongsheng,XING Zhongwen,et al.Study on process parameters and springback rule for stamping of high strength steel sheet[J].Materials Science and Technology,2010,18(6):758-761.

[7] 石磊,肖华,陈军,等.先进高强度钢板弯曲类回弹特性的实验研究[J].材料科学与工艺,2009,17(5):672-679.SHI Lei,XIAO Hua,CHEN Jun,et al.Experimental research ofthe bending springback property on advanced high strength steel[J].Materials Science and Technology,2009,17(5):672-679.

[8] 胡康康,彭雄奇,陈军,等.基于Yoshida-Uemori材料模型的汽车结构件冲压回弹分析[J].材料科学与工艺,2011,19(6):43-47.HU Kangkang,PENG Xiongqi,CHEN Jun,et al.Springback prediction of automobile body panel based on Yoshida-Uemori material model[J].Materials Science and Technology,2011,19(6):43-47.

[9] 陈靖芯,蔡兰,陈国民.基于BP神经网络的车身钣金件冲压成形回弹预测[J].农业机械学报,2005,36(7):135-139.CHEN Jingxin,CAI Lan,LU Guomin.Springback prediction in the autobody panel stamping process based on the bp neural network[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(7):135-139.

[10] 周杰,阳德森,华俊杰,等.保险杠立柱成形回弹分析及其控制[J].塑性工程学报,2010,17(1):66-69.ZHOU Jie,YAN G Desen,HUA Junjie,et al.Analysis and control of springback in forming the pillar of bumper [J].Journal of Plasticity Engineering,2010,17(01):66-69.

[11] LIK P,CARDENW P,WAGONER R H,et al.Simulation of springback[J].International Journal of Mechanical Sciences,2002,44:103-122.

[12] 曹颖,李峰,郭威,等.卡车纵梁外板纵向翘曲的仿真分析[J].吉林大学学报(工学版),2006,36:66-69.CAO Ying,LI Feng,GUO Wei,et al.Simulation analysis of the lengthways warp of truck carling outside board[J].Journal of Jilin University(Engineering and Technology Edition),2006,36:66-69.

[13] 李春光,胡平,张向奎.汽车覆盖件深拉延有限元仿真过程中的回弹及补偿试验[J].吉林大学学报(工学版),2006,36:70-74.

[14] 付泽民,胡大华,莫健华,等.大尺度U形板材工件鼓形翘曲缺陷分析及消除[J].材料科学与工艺,2012,20(3):51-55.FU Zemin,HU Dachao,MO Jianhua,et al.Analysis and elimination fordrum warpage of U-shaped workpiece with super length and large opening of sheet metal[J].Materials Science and Technology,2012,20(03):51-55.

[15] XU Yanwu.Universal formability technology and applications[J].Journal of Materials Processing Technology,2004,151(1- 3):119- 125.

[16] XU Yanwu. Modern formability:measurement,analysis and applications[M].Cincinnati:Hanser Gar dner Publications,2006.