大型三元闭式水泵叶轮应用三坐标进行水力中心线的确立

2014-11-30金玉淑刘文英鞠传胜朱少辉

王 芳,关 锰,金玉淑,刘文英,鞠传胜,朱少辉

(沈阳鼓风机集团有限公司,辽宁 沈阳 110869)

在传统的大型三元闭式水泵叶轮的加工制造过程中,加工量的确定是通过划线工人按进水口找圆,出水口找平来确定。但是由于叶轮流道及前后盖板各表面均为铸造表面,各表面的铸造余量十分不均匀,单凭划线工人用传统方法对叶轮进行划线操作,找出的加工基准十分粗糙,按此基准加工的叶轮出现的偏差十分大,导致加工出的叶轮与设计的理念相差甚远,以致在进行水力性能试验时达不到设计要求,而且由于叶轮水力中心线没在设计理论位置,导致叶片的厚度不均匀,使机组振动噪声等各项要求严重超标。

基于以上重要原因,叶轮水力中心线的位置确定是关系到整个泵性能的关键。因此,我们现在开发研究应用三坐标进行叶轮水力中心线的确定。

1 设计产品分析

某大型水泵主要技术参数如下:流量Q在1 800~2 000 m3/h;扬程 H>115 m;转速 n在 1 700~1 900 r/min;设计温度为345℃;设计压力为25MPa。

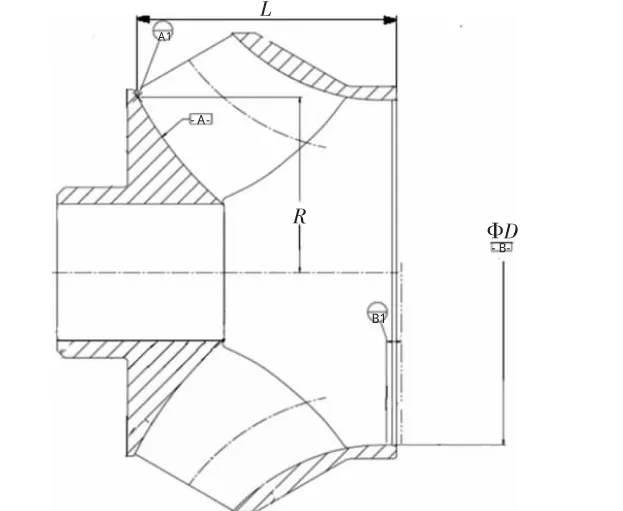

对流量如此大,工作温度如此高的工况,为使泵组的性能达到设计要求,对叶轮的加工制造是一个十分苛刻的挑战。此大型闭式三元叶轮设计参数(见图1):外径为φ800mm,高600mm,共七枚叶片。叶轮材料为马氏体不锈钢,重400 kg,闭式。我们的目标是由A1和B1处的每个数据目标位置上采集多点建立数据-A-(基准)和-B-(基准),从而应用每个叶片出口流道中心检测的平均值-A1-和-B1-的检测数据作为加工基准,即以B1为基准确定好-B-基准后,在以同等半径R尺寸下检测叶轮的水力流道基准A1,每个叶片间至少取三点,取其平均值,形成基准-A-。应用A1合成平面及合成圆反应到口环端面及叶轮大外圆上,确定出叶轮在某一确定方向的加工余量以提供给设计、检查、生产等部门。

图1 叶轮简图

由于根据叶轮的水力木模图及设计结构图形成的三维立体图是设计叶轮的理想状态,因此,我们决定由叶轮的三维立体图着手,与三坐标测量仪相结合,测量出铸造叶轮水力中心线的最佳位置。工件在测量前,已进行粗加工,流道已进行打磨光滑平整在Ra6.3~12.5μm之间。

2 测量设备分析

此叶轮需要测量的是水力流道曲面上的点,因此不只需要定位定向测量(X、Y、Z),还需要测量与曲面垂直的法向矢量(I、J、K)。如果利用 RS-150型三坐标进行检测,工件能够定位定向测量,但由于泵叶片是非铣制叶片,每个测量的坐标点无法确定真实的法向矢量(I,J,K),使得测量不够精确,并且RS-150所应用的软件(Measure Max+)无法读取及转化叶轮的三维图形软件。激光跟踪仪AT901-M,设备本身的特点是手动测量,无法定向定位检测,但可以测量流道内与曲面垂直的法向矢量(I,J,K),并且激光跟踪仪软件Metrolog xg能够转化叶轮的三维图形软件。

综上所述将激光跟踪仪AT901-MR和RS-150型三坐标相结合,即可以利用激光跟踪仪的测量软件实现定点拾取法向矢量的问题,又可以解决RS-150型三坐标测量机实现定位定向的测量。

3 解决方案

3.1 应用激光跟踪仪分析在A1处的理论值

应用激光跟踪仪利用叶轮的三维立体图得到叶轮在A1处的理论值。分如下步骤进行:

(1)先利用激光跟踪仪测量软件Metrolog xg转换叶轮的三维图形软件为可用的模型软件。方法为通常是把后缀为IGES的三维软件文件转换为激光跟踪仪所需要的后缀为SU3的格式,并确定X、Y、Z坐标系。

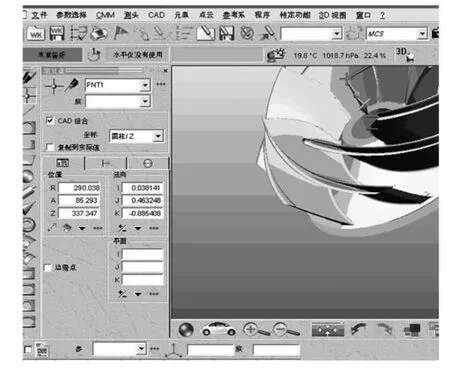

(2)根据图纸要求定义同等半径R轮毂坐标点,首先应用软件中“圆柱 /Z”座标系(R、A、Z)功能,选定极半径R,选定两叶片间一点进行测量,此时测量得到 R、A、Z、I、J、K,如下图所示。应用测量软件自动将“圆柱 /Z”转化成笛卡尔座标系(X、Y、Z),I、J、K不变。按此方法,测量七枚叶片多点的坐标点X、Y、Z和法向矢量I、J、K。其目的是确定点所在平面的法向矢量,半径公差控按一定公差进行控制。记录以上各组数据如图2所示。

图2 叶轮在维图形的X、Y、Z坐标系

以上既是应用激光跟踪仪根据叶轮的三维立体图测量出在距中心为R半径上多点的设计理论值。

3.2 应用多点理论值确定实际零件的基准

应用多点理论值在RS-150型三坐标测量机上确定实际零件的基准。其步骤如下:

(1)按模型X,Y轴位置将工件摆放到RS-150型三坐标测量机上。

(2)建立坐标系。根据叶轮吸入口内孔ΦD测量B1基准多点,取其平均值之后确定轴向中心线基准B,这样基准圆就建立出来,同时在上端面上确定Z坐标零点。

(3)操作测杆到极半径R附近处,即三维模型所测量的多个点的大致位置。由于叶轮端面存在余量,Z轴尺寸不确定,输入Z轴坐标值为大致尺寸。按所记录数值输入第一点 X、Y、I、J、K,调整测头,找到叶轮上第一点的实际位置。

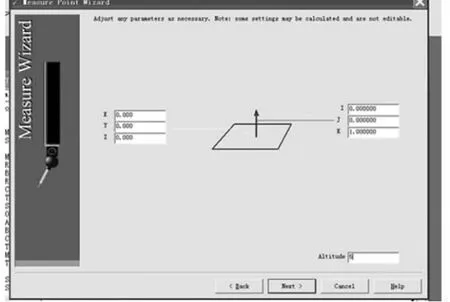

(4)将记录的数值 X、Y、Z、I、J、K依次输入三坐标测量机的计算机系统内以自动检测各点,如图3所示(注:Z尺寸为给定值)。

图3 实测值形成基准平面

(5)发动指令,检测实测点。如得出结果存在偏差,就调整X、Y坐标距叶轮中心线R的数值,符合图纸要求后进行测量,直至测量所有点。

(6)把所有的得到的实测点合成基准平面及圆,如图4所示。

图4 实测合成坐标系

(7)利用合成的平面和圆再进行坐标系的建立(见图5)。在叶轮进水口端口环端面上取一点为零点,并记录其到基准A1的距离为L1,这样与L尺寸相比较,得出端面的加工余量。然后每90°测量一点,测出与基准点的差值(Z轴),并记录在工件上,从而得出端面在装夹时的打表找正数值。在叶轮大外圆上确定一点为零点,然后每90°测量一点,测量各点与0点的差值(X、Y轴),并记录在工件上,从而得出外圆在装夹时的打表找正数值。如下图的十字线与工件交叉位置即测量和标注的位置。图5为口环端面上和叶轮大外圆上各点的找正数值。

图5 确定外圆及平面加工量

我们根据上述方法确定的端面及外圆上的找正数值,在立式数控车床上据此进行打表找正进行装夹,由于有直观的数据指导操作者进行找正,操作起来简单、明确,加工量明确,便于操作者检查和测量,提高了加工效率,而且更有效的保证的产品的加工质量。

4 结束语

针对此大型三元闭式水泵叶轮,技术人员充分利用三坐标测量机和激光跟踪仪在测量方面的优势,进行组合应用,达到运用这些先进仪器测量叶轮的水力中心线的目的,从而十分准确的找出了叶轮的水力中心线,以最佳的方式体现出设计员的设计理念,从而达到设计要求的水力参数。经过验证,经过三坐标测量仪测量叶轮水力中心线的进行加工找正后,对精加工的叶轮应用三坐标测量仪进行复检,完全符合设计的要求,在机组进行性能实验时,达到了此泵的水力性能要求,振动噪声也大大的减小了。此方法在国内首次开发,并成功应用于叶轮的加工制造过程中,使我公司水泵叶轮的加工制造又上了一个新台阶,这在叶轮的加工制造中是一个质的飞跃。