快速成型技术在集成制造及微机械制造中的应用

2014-11-30张钧

张 钧

(广东省高级技工学校,广东 博罗 516100)

快速成型技术,也称作快速原型制造技术,产生于20世纪80年代后期,是一种集精密机械、CNC、CAD、激光以及材料学与一体的新型技术[1]。它能够在几个小时或者是几十个小时内制造出原型,突破了传统的加工模式,而且不需要机械加工设备就能快速制造出形状复杂的工件。目前,快速成型技术被广泛运用于集成制造以及微机械制造中。因此,笔者就快速成型技术的基本原理、特点以及在集成制造和微机械制造中的应用来探讨本课题。

1 快速成型技术的基本原理及特点

1.1 快速成型技术的基本原理

快速成型技术是在现代CAM/CAD技术、计算机数控技术、激光技术以及新材料技术的基础上,形成并发展起来的。而不同种类的快速成型系统,由于所用的成型材料不同,成型原理与特点是不同的。但是,快速成型的基本原理是一样的,就是“分层制造,逐层叠加”[1]。因此有人形象的把快速成型系统比作一台“立体打印机”。

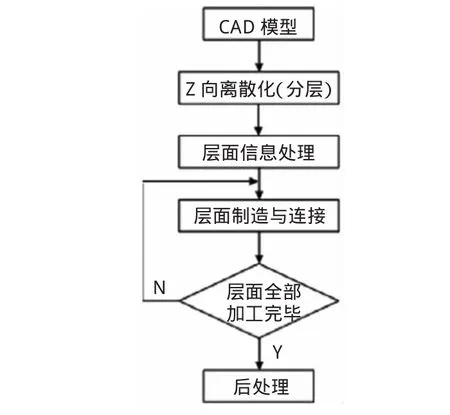

快速成型技术的基本原理就是,基于“离散-堆积”的成型方法,借助CAD软件来建立数字化描述CAD模型,然后经过一定的转换或者是修改,将三维虚拟实体的表面转换为用一系列三角面片逼近的表面,生成一个面片文件。然后再按虚拟三维实体某一方向对模型离散化,分解为具备一定厚度的层片文件。然后对层片稳健进行修正、检验,生成正确的数控加工代码,最后通过CAM系统来控制材料准确得叠加起来,从而形成一个三维实体[2]。如图1所示。

图1 快速成型技术的基本原理

1.2 快速成型技术的特点

快速成型技术与传统的制造工艺不同,具备以下特点:

(1)大大缩短了产品的研制周期。由于CAD模型与快速成型系统实现了无缝连接,一般从CAD模型到原型完成,只需要几个或者几十个小时,比传统加工方法节省了一半多的工时,大大缩短了产品的研制周期,提高了产品的生产率。

(2)产品成型无需使用专门的模具和工装夹具,因此也大大降低了制造成本。而且由于不需要工装夹具就能完成不同类型零件的制作,可以运用软件进行改进,显著提高产品的一次成功率。

(3)随着网络技术的普及,可以实现异地的操作和数据交换,用户能够通过网络将产品的CAD数据传给制造商,制造商可以迅速为用户制造出制品,实现了远程制造。

2 快速成型集成制造系统的应用

快速成型技术在集成制造中的应用主要体现在快速成型集成制造系统的开发。快速成型集成制造系统实现了从设计到批量生产的整个过程。它的核心技术就是快速成型技术,前端则是三维CAD和三维测量技术,后端是快速制造模具技术。通过这些设备和技术的组织,构成了一个快速的集成制造系统。

快速成型集成制造系统在现实中的运用也很多,比如由西安交通大学研究开发的快速成型集成制造系统及设备,为我国很多企业提供了服务,包括重庆长安汽车厂、TCL、重庆宗申摩托车厂等单位。再比如长安汽车工业集团的汽车钣金件。快速成型集成制造系统的应用为奇特的产品开发提供了强大的支持。这是快速成型技术在集成制造的最初发展,随着市场经济的快速发展,这项技术越来越广泛运用于集成制造中。比如说快速成型技术在模具的制造上的应用,包括直接制模和间接制模。

直接制模,指的是根据实际需要,运用快速成型技术来直接制造不同材料的模具。由于快速成型技术的发展,可以用来制造原型的材料增多,性能也在改进,一些非金属材料也有较好的机械强度和热稳定性,可以直接用作模具。比如,用LOM工艺成型的纸基原型,硬度强,可承受200摄氏度的高温。经过对表面进行处理后,可以用砂型铸造的木模、试制用注塑模、低熔点合金铸模以及熔模铸造用腊模的成型模[5]。然后利用选择性激光来烧结聚合物包覆的金属粉末,就能得到含有金属的实体。最后将聚合物在一定的温度下分解,并在高温下烧结,这样可以渗入熔点较低的金属,直接得到金属模具。用这种方法制作的模具,使用寿命长,可以用于大批量的生产。

间接制模,指的就是利用快速成型技术,首先制作模芯,在用模芯结合精密铸造、硅橡胶、金属喷涂制模、电极研磨以及粉末烧结等技术来复制硬模具,或者制作母模、复制软模具等。以快速成型技术得到的原型表面进行特殊的处理代替木模,并直接制造陶瓷性或者石膏,最后浇筑出金属模具。

3 快速成型技术在微机械制造中的应用

对于微机械的定义有很多种。笔者主要采用的微机械定义为:总体尺寸约在1cm3以下,零件的最小长度在10μm左右、结构高度集成化,并且是由计算机进行智能控制的机械。那么与普通的机械相比,微机械在加工上的特点是:尺寸小、加工分辨率要求高、加工自由度大,可见微机械加工的难度[3]。微机械加工的一个重要指标就是分辨率,在快速成型过程中,我们把这里的分辨率区分为扫描分辨率和成型分辨率。扫描分辨率指的是扫描机构移动的最小距离,而成型分辨率指的是成型的最小单位。根据微机械制造中的一些工艺问题的研究,我们提出了适用于微机械制造的工艺系统。

这里,着重讨论一下液态树脂光固化快速成型工艺在微机械制造中的运用,具体的是采用微机械光成型技术。它与传统的快速成型系统相比,具有以下特点:

微机械光成型工艺的特点可以从点固化单元、约束液面式、直接切片、改进的光栅扫描、BMP数据格式等方面来阐述。第一,点固化单元,常用的工艺是线固化,微机械光成型工艺的点固化单元是直接与加工分辨率对应的,易于加工分辨率的研究;第二,约束液面式,常用的工艺是自由液面式,微机械光成型技术采用约束液面式,可省去刮平装置,避免了液态树脂表面张力以及尘埃的影响,还能节省树脂。第三,直接切片,常用的工艺是间接切片,微机械光成型技术的直接切片避免了类似STL法的误差的产生,切片过程灵活;第四,改进的光栅扫面,常见的工艺采用的是矢量扫描,而微机械光成型工艺的扫描路径按加工件内部扫描的设计,可消除扫描器的空回;第五,BMP数据格式常用的工艺采用的是STL数据格式,微机械光成型技术采用BMP数据格式能够避免一些描述缺陷的产生,有利于提高固化单元的精度。

4 快速成型技术今后的研究重点

随着快速成型技术的不断发展,此项工艺的越来越成熟。为了促进各类产品的快速、高精度、低成本的成型制造,快速成型技术今后的研究重点应该放在:

(1)快速成型新材料。当前快速成型发展的最大难题就在于材料。材料的性能、成本等都是制约快速成型技术发展的因素。目前使用的材料主要有液体聚合、固化类材料、粉末烧结和粘结材料等。而这些材料多数要从国外引进,价格昂贵,一定程度上提高了生产成本,很多中小型企业难以接受。因此,开发新材料是快速成型技术在今后发展要解决的最主要问题。

(2)快速成型新工艺。随着对快速成型工艺的不断探索,新的成型方法层出不穷。对于新工艺的研究已成为快速成型技术今后发展的重要趋势。

(3)快速成型精读。影响快速成型的精读的因素主要有:数据处理引起的误差、工艺过程引起的误差以及喷头尺寸、数控代码引起的误差[6]。就目前而言,快速成型件的精读在0.1mm的水平左右,而就影响快速成型件的精读的因素最为明显的还是工艺的参数,因此,优化工艺参数,就能提高快速成型件的精度。

5 结束语

快速成型技术是当今世界上的一项发展最为迅速的制造技术之一,它为产品开发提供了一个全新的流程,对于传统制造业的生产结构也产生了冲击。由以上可以看到,快速成型技术被广泛应用于集成制造以及微机械制造当中,并且效果良好。可以说,这是继数控技术之后,制造业的又一次革命。快速成型技术的应用,将大大提高企业的市场竞争力,为企业创造更大的经济效益。

[1]徐 俭.快速成型技术的应用研究[D].大连:大连理工大学工程硕士学位论文,2009.

[2]朱季平.快速成型技术在现代制造业的应用研究[J].装备制造技术,2011(08):208-210.

[3]常桢.新时期快速成型技术的研究及其在机械铸造中的应用[J].科技向导,2013(20):25-27.