数控风筒旋压机旋轮道次轨迹的计算方法与动态模拟

2014-11-30许松松

许松松 ,张 帆 ,张 帅 ,苏 楠

(1.扬州大学机械工程学院,江苏 扬州 225127;2.扬州旋压技术研究所,江苏 扬州 225100)

风筒是风机的重要组成部件,风筒加工质量的好坏将直接影响到风机的性能。目前国内风机厂的风筒主要依靠模具加工,但是不同尺寸、形状的风筒就需要大批量不同的模具,生产成本高,生产效率低。少数厂家也正在尝试用旋压机加工,采用传统的仿形旋压加工方法,借助于仿形板实现工件成形,其旋轮运动轨迹是旋轮座纵向位移和摆动仿形板角速度的函数[1]。该方法所加工出的工件存在精度不足的问题。

本文针对传统仿形旋压加工精度不足的问题,基于无芯模数控旋压的方法来研究数控旋压机旋轮轨迹的计算与模拟方法,根据计算出的方程利用MATLAB进行曲线模拟,属于普旋的范畴。精确的旋轮运动轨迹将大大提高风筒工件的加工精度[2],也为数控风筒旋压机的设计制造提供了理论基础。

1 旋轮轨迹的计算

1.1 风筒工件参数及工艺过程

本文中选用某风机厂所要生产的一种风筒产品,其尺寸参数如图1所示。

传统加工方法是利用模具将锥形毛坯进行翻边,但是不同的风筒工件就需要不同的模具,这不仅大大降低了生产效率,还大幅提高了生产成本。随着旋压技术的快速发展,本文拟采用数控旋压的方法加工风筒工件,旋转中的风筒毛坯在一对旋轮的作用下进行翻边、圆边工艺得到工件。

风筒工件的精确成形就需要旋轮精确的运动轨迹来实现翻边和圆边工艺,然后根据运动方程编制数控程序来保证风筒的加工质量。当风筒工件参数发生变化时也只需修改数控程序中相关的参数便可实现不同工件的加工。因此,旋轮轨迹方程的推导将是数控风筒旋压机设计的重点,也是保证风筒工件加工精度的关键。

1.2 翻边工艺旋轮轨迹方程的计算

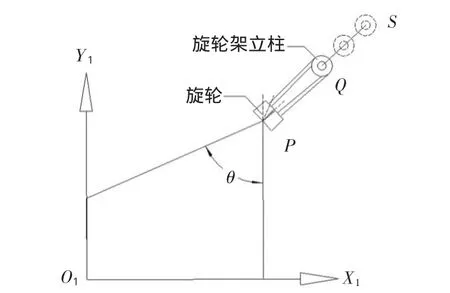

在直角坐标系X1O1Y1中,翻边工艺可分为旋轮一道次翻边成形和多道次加工成形。如果翻边角度较小或材质比较柔软可以采用一道次旋压成形;如果翻边角度较大或材质较硬难以变形时要采用多道次旋压成形。本文就风筒翻边工艺分别进行了一道次和多道次旋压成形过程分析,计算推导出了相应旋轮架立柱中心的轨迹方程。假设风筒初始翻边点为p,两旋轮中心距旋轮架立柱中心的距离为l。

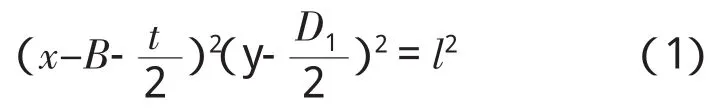

当翻边经一道次直线旋压成形时,旋轮架立柱中心轨迹为以p点为圆心,以l为半径的圆弧。由图1中可知,p点坐标为,则得旋轮架立柱中心的轨迹方程为:

当翻边经多道次直线旋压成形时,工艺示意图如图2所示。

图2 多道次旋压翻边工艺过程

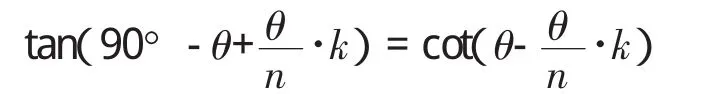

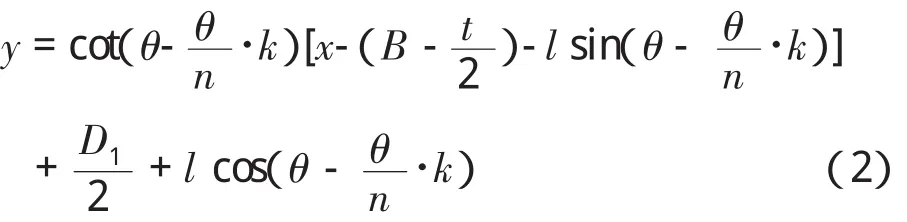

设毛坯与铅垂线所夹锐角角度为θ,假设共有n道次,则翻边过程每道次转动角度为,第道次加工边线与水平线夹角为90由图2可以看出此时旋轮架立柱中心点从Q点移动到S点,所走的直线轨迹斜率为:

通过值的变化便可以求出各道次时旋轮架立柱中心所走的直线轨迹方程,旋轮中心与旋轮架立柱中心同步运动,所以旋轮轨迹就是所得轨迹的平移包络线。

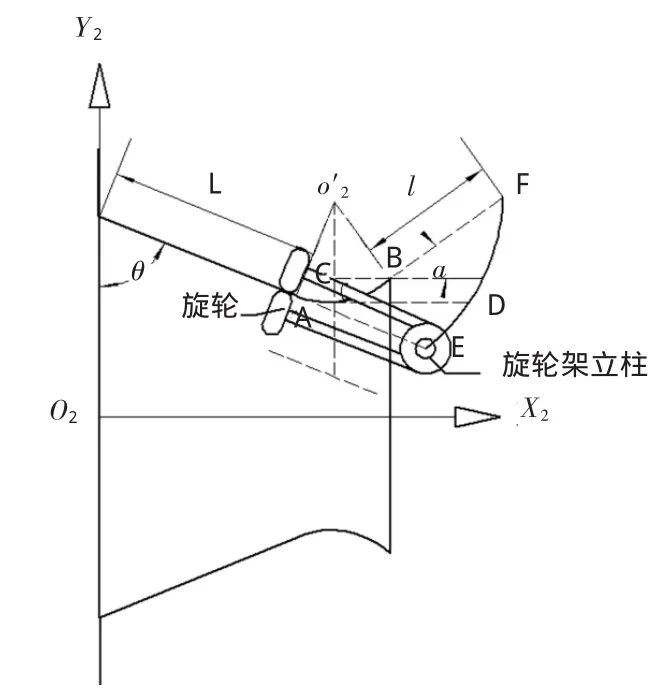

1.3 圆边工艺旋轮轨迹方程的计算

图3 圆边工艺过程

本文中加工工件所取R较大,圆边较为容易,故工艺二采用一道次圆弧加工成形。其加工过程如图3所示:

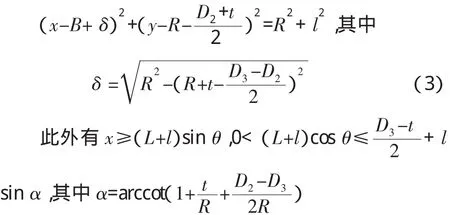

在直角坐标系X2O2Y2中,设圆弧AB的圆心为O′2,BG长度为 δ,由图 1、图 3中可得点 A、B、C、O′2坐标,通过作图验证法可知,在D点、E点、F点时圆弧法线交于O′2处,说明圆弧DEF的圆心与O′2重合。

即为圆边过程中旋轮架立柱中心的运动轨迹方程。

2 实例验证

2.1 工艺过程中旋轮架立柱中心旋轮轨迹方程的计算

已知一种风筒成形件的尺寸参数如下,各参数与图1相对应:

D=210 mm,D1=162 mm,D2=131.4 mm,D3=139.5mm,R=23.4mm,B=46mm,t=2mm,L=30 mm,l=20mm,θ=50°,总道次 n=3,k 值取 1,2,3,分别表示第一道次,第二道次,第三道次。根据工件参数带入公式(1)即得翻边工艺一道次旋压成形过程中旋轮架立柱中心的轨迹方程:

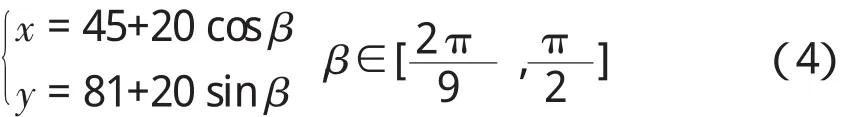

(x-45)2+(y-81)2=400化为参数方程为:

将工件参数带入公式(2)即得多道次翻边成形中各道次旋轮架立柱中心轨迹方程:

第一道次即k=1时,y=1.520 4x+12.582,其中55.990 2≤x≤69.178 4

第二道次即k=2时,y=3.340 2x-69.309,其中50.736 1≤x≤57.619 4

第三道次即k=3时,x=45,101≤y≤125 (5)

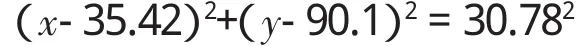

将工件参数带入公式(3)即得圆边工艺一道次旋压成形过程中旋轮架立柱中心的轨迹方程:

化为参数方程为

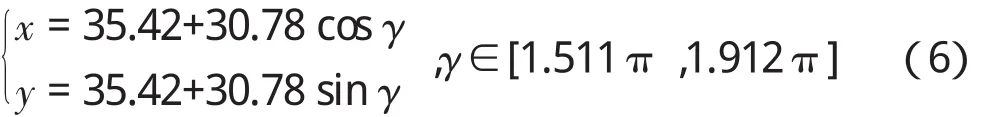

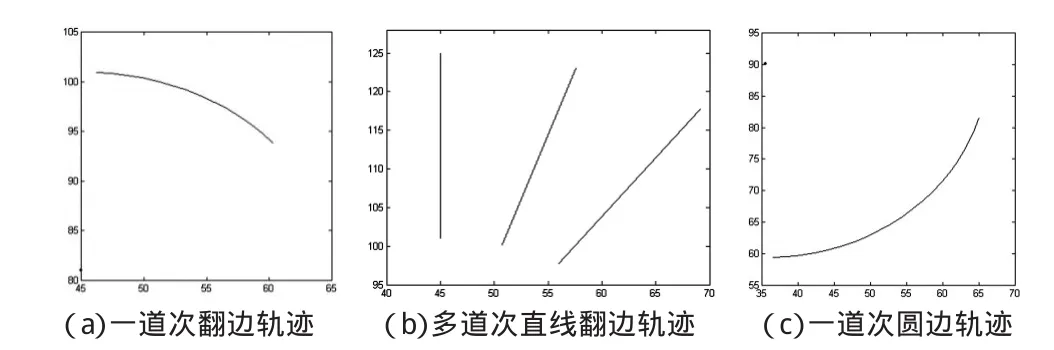

2.2 曲线模拟

按照所得旋轮架立柱中心的轨迹方程(4)、(5)、(6),编制MATLAB程序语言,利用其图像处理功能进行动态模拟输出工艺过程中所得轨迹曲线,观察所绘轨迹曲线分析所得轨迹方程的正确性。轨迹曲线如图4所示。

图4 轨迹曲线

分析图4中的轨迹曲线:(a)可以实现绕旋轮与工件初始接触点的一道次翻边,(b)可以实现以旋轮与工件接触点为基点的多道次直线翻边,(c)可以实现预定圆角的原边效果。故本文中所推导出的风筒旋轮轨迹方程是正确的。

3 结束语

本文就风筒数控旋压加工方法中旋轮运动轨迹问题进行了分析,将复杂的旋轮轨迹方程转化为旋轮架立柱中心点的运动轨迹方程求解。依据风筒加工工艺分别讨论了翻边工艺中一道次、多道次成形的轨迹方程计算方法和圆边工艺中一道次成形轨迹方程的推导,并基于MATLAB图形处理功能,编制程序语言输出文中所推导出轨迹方程的相应曲线,分析轨迹曲线可以实现预期工件成形效果,从而判定轨迹方程的可行性。采用此参数化轨迹方程,不仅能够加工出高精度的风筒工件,而且只需改变相应的参数值便可生产出不同尺寸参数的风筒产品,符合公司发展的长远利益,具有较高的实际应用价值和市场发展潜力。

[1]赵云豪.旋压技术现状[J].锻压技术,2005(5):95-100.

[2]魏战冲,李卫东,万敏.旋轮加载轨迹与方式对多道次普通旋压成形的影响[J].塑性工程,2010,17(3):109-112.