非能动压水堆试验台架两相流分离测量技术探析

2014-11-30郝博涛

石 洋,郝博涛

(国核华清(北京)核电技术研发中心有限公司 非能动堆芯技术研究室,北京 102209)

0 前言

对于非能动核电站破口失水事故一般采用建造不同尺寸的试验台架进行模拟试验研究,试验破口发生时系统会喷放大量的汽液两相流,精确的测量出汽、液的流量,特别是蒸汽的流量对于核电站设计及事故分析有着重要的意义。因直接进行两相流的测量在技术上尚未完全成熟,目前应用较多且现实可行的方式是采用汽水分离装置将系统喷放后的汽、液进行分离,然后分别测量其流量[1]。但由于台架模拟的事故工况下系统的状态跨度较大,从前期的系统高温高压喷放直至后期的长期冷却自然循环阶段,其喷放流量的变化范围很大,已大大超出了一般流量计的设计量程比。因此如何通过汽水分离装置,同时设置不同流通管线对喷放流量进行精确的测量变得十分关键。

本文针对上述问题,给出了通过汽水分离系统进行大量程比流量测量的研究与设计说明,给出了利用汽水分离装置进行超大量程比的蒸汽测量的技术要点,为大量程比的两相流测量提供一定的参考借鉴。

1 研究目的

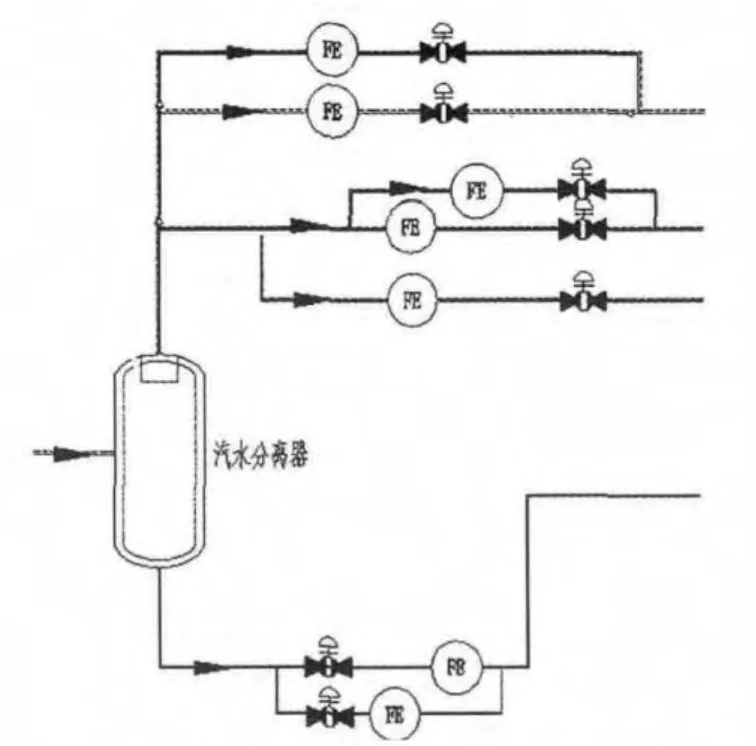

核电站破口失水事故中会喷放大量的汽液两相流,精确的得出喷放的汽、液流量曲线,对于非能动核电站设计及事故分析有着重要的意义。目前多采用缩比的试验台架作为非能动核电站设计及程序验证的有效平台,因此如何精确测量台架系统在事故工况下喷放的汽、液两相流量是一个重要且值得探讨的问题。事故工况下试验台架破口喷放的流量范围很广,具有超大的流量量程比,已经远远超出常规流量计的量程比范围,因此仅通过单个流量计进行流量的精确测量变得非常困难。而针对不同的汽液流量采用不同的流量计进行测量的方法已被证明是可行的,即采用流量切换测量方法进行试验台架喷放测量,汽水分离测量系统的流程简图如下图所示:

图1 汽水分离多管线测量流程示意图

汽水分离多管线设计中需关注多个方面的问题。本文针对两相流分离测量,重点就设计复杂且极具代表性的大量程比蒸汽测量的设计进行说明阐述。

流量切换测量方法的核心是针对不同的流量,采用不同测量管线的有机组合,并通过合理的管线切换完成复杂且精确的流量测量。而这其中的重点之一即为管线的设计。流量切换测量的管线设计,需兼顾考虑测量要求、工艺参数以及工程实际等条件进行综合的设计。首先,需要明确测量的范围及测量精度要求,保证全量程范围的流量均能精确测量,其次需根据系统工艺参数及流量测量要求进行管线的工艺设计,再次还需兼顾管线的工程设计,通过综合考虑上述条件,才能完成符合测量要求的大量程比蒸汽流量测量的管线设计方案。

下面将主要针对汽水分离测量的蒸汽管线设计中的几个重点问题进行说明与探讨。

2 技术要点

2.1 量程全覆盖

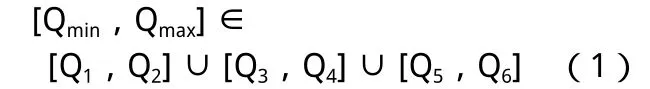

汽水分离器蒸汽管线流量测量的目的,即在满足测量精度的前提下,得出核电站缩比试验台架主回路在破口事故下破口喷放的蒸汽流量。因喷放前期,破口的喷放为高温高压喷放,同时伴随有闪蒸现象,此时的蒸汽流量非常大,记为Qmax,具体的可以通过绝热等熵喷放进行蒸汽流量的估算,也可通过数值模拟进行相关的佐证。而喷放后期,在自动降压系统打开后,破口处的喷放流量将会长期维持在降低水平,此时的测量可称为小流量测量。汽水分离器的蒸汽管线设计需严格保证整个流量范围的精确测量。当然,管线设计的前提是需明确需要精确测量的蒸汽流量范围,确切的说即确定需精确测量的最小蒸汽流量,记为Qmin。最小流量的选取可以根据核电站设计验证及程序验证的实际需要确定。明确了小流量的下限值,再通过之前计算得出的流量上限值,即确定了想要精确测量的量程范围,记为[Qmin,Qmax]。而对于这种大量程比(Qmax>>Qmin)的流量测量,想通过选取单个高精度的测量仪表进行精确测量目前来说是不现实的,本文建议通过不同管径管线并联的方式进行大量程比蒸汽流量的测量。试验过程中通过管线的合理切换来实现破口喷放蒸汽的流量不同阶段的精确测量。假设,测量过程中进行了三次流量测量的切换,第一个阶段可精确测量的量程范围为[Q1,Q2],第二个阶段可精确测量的量程范围为[Q3,Q4],第三个阶段可精确测量的量程范围为[Q5,Q6],测量需满足流量量程全覆盖的要求,即需满足以下关系:

在满足了流量量程覆盖的前提下,还需考虑管线管径的设计选取。管径的选取需考虑管线内流体的雷诺数范围以及管线中所安装流量计精确测量的流量范围,只有满足了这两点,才能保证测量数据的精度满足要求。

2.2 管线并联的流量分流计算

通过多根管线同时开启进行蒸汽测量时,因不同管线的阻力系数不同,将存在蒸汽在不同管线中流量不同的现象,即为蒸汽分流现象。对于汽水分离器的蒸汽管线设计,计算并考虑蒸汽的分流现象对于实际测量有着重要的意义。分流测量是并联管线测量的关键,对于破口喷放的同一蒸汽流量,开启不同的蒸汽管线,其蒸汽分流的流量是不同的。但因同一管线的流量计是不变的,其测量量程是固定的,所以在整个测量过程中,管线的不同切换过程中,均需保证管线分流后的流量满足管线中流量计的精确测量的上下量程范围,如果管线中实际蒸汽流量超出了流量计的测量范围,则得到的数据的精确程度会降低,甚至造成数据的不可用。

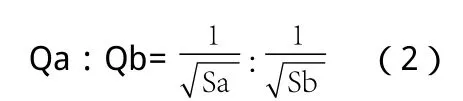

对于并联管线(如A、B、C三根管线首尾分别相接的并联形式)的流量分配计算,可通过如下公式进行计算[2]:

管线设计中常会碰到A与B管线并联汇合成一根管线后,又与C管线并联的情况。对于这种情况,需要先将A与B管线当成一根管(A&B管)看待,这根A&B管与C管并联。此时可根据A&B管的阻力系数和C管的阻力系数,得到这两根管的流量分配情况。然后再根据A、B管的阻力系数关系,将A&B管中的流量再次进行流量分配。这样就得到了A、B、C三根管线中的流量分配情况。

此情况下,需通过设计使得允许管线切换的流量范围较宽,即给试验者留出充足的操作时间和余度;管线切换应选取在流量变化较平缓的范围内进行,避免选择在流量有着较大反复波动的范围内,以免造成部分试验数据的精度下降甚至缺失。

3 结语

本文介绍了如何通过汽水分离测量系统精确测量大量程比蒸汽流量的设计要点,并对其中的关键技术问题进行了阐述说明。这些对大量程比两相流分离测量的设计及研究有着一定的指导意义。通过汽水分离系统进行两相流的精确测量是一个切实可行但又非常复杂的技术,其中的耦合设计较多,如测量方式的选取与工艺设计的耦合,工艺设计与工程设计的耦合,蒸汽管线设计与水封管线设计的耦合等,这些均需要在以后的设计及研究中进一步的丰富与发展,最终使得汽水分离测量技术趋于完善,更好的应用于两相流的测量与研究。

[1]张福君,国金莲.汽水分离器性能和结构设计特点[D].2012.3,33(01).

[2]景思睿,张鸣远.流体力学[J].西安交通大学出版社,2001.