面向复杂产品离散装配过程的电子看板系统实现与应用

2014-11-28李章锦刘检华唐承统庄存波

李章锦,刘检华+,唐承统,庄存波

(1.北京理工大学 先进加工技术国防重点学科实验室,北京 100081;2.北京理工大学 机械与车辆学院数字化制造研究所,北京 100081)

0 引言

看板通常指产品从一道工序转移到另一道工序的备忘卡票,于20世纪50年代由丰田公司提出[1]。传统看板主要以纸质作为媒介,随着计算机技术与多媒体技术的发展,传统看板逐渐暴露了易丢失、传递错误信息、可视化程度低、跟踪与监控能力弱、可拓展性差等缺陷[2]。将看板信息通过多媒体技术展示出来形成电子看板,可以很好地解决上述问题[3-4],电子看板是看板管理和以计算机技术为主的信息技术相结合的一种管理工具。近年来,随着信息技术的不断发展,电子看板技术已从对生产中物流的速度和大小进行有效调节,逐渐扩展到车间生产计划的制定、生产指令传递、生产现场信息实时采集与传递、可视化监控等功能,并贯穿车间生产全过程。目前,电子看板已逐渐成为车间无纸化的工具和车间信息集成的平台[5]。随着自动识别技术在车间生产过程的应用以及车间数字化的逐步深入,电子看板将向智能化[6-7]、集成化[8-9]方向发展。

然而,目前电子看板主要应用于流水作业和大批量生产的企业[10-11],此类企业生产过程连续、生产节拍稳定、加工顺序固定、生产流程化和均衡化,通过应用电子看板,能够实现车间生产同步化、提高车间生产质量,降低生产成本。但是,对于复杂产品[12]的离散装配企业,由于其产品工艺复杂、单件小批生产、以手工装配为主、装配过程返工返修多、装调周期长且生产不均衡等特点,要实现看板管理有很多困难。近年来,随着企业信息化步伐的加快,复杂产品装配型企业通过引进计算机辅助设计(Computer Aided Design,CAD)/计算机辅助工程(Computer Aided Engineering,CAE)/计算机辅助制造(Computer Aided Manufacturing,CAM)等先进技术和设备,以及企业资源规划(Enterprice Resource Planning,ERP)、产品数据管理(Product Data Management,PDM)等信息化管理软件,将先进的计算机辅助技术和现代管理方法相结合,有效缩短了产品研制周期,提高了产品设计质量,为企业带来明显的经济效益[13]。但是,如何利用先进的电子看板管理技术对生产现场的离散装配过程进行有效管理与控制,国内外还缺乏相关的研究成果。目前复杂产品离散装配企业多采用基于制造资源计划(Manufacturing Resource Planning,MRPⅡ)和制造执行系统(Manufacturing Executive System,MES)的“推”式生产模式,注重于计划层面的管理和协调,存在以下问题:①车间各种数据主要靠事后采集汇总;②操作人员不能实时快速地查询到所需数据;③实时性、集成性与可视化程度低等。

本文以某航天产品的离散装配过程为对象,将电子看板管理技术应用于复杂产品离散装配过程,提出基于流程的装配电子看板管理方法,并开发了电子看板系统。通过在电子看板上展示生产流程与工艺信息,指导工人操作并实时采集数据,通过统计汇总实时向管理层反馈信息,实现生产过程多级监控与生产过程信息流的闭环控制,提高了“以产品装配为核心”的多部门快速协同工作能力。

1 复杂产品离散装配过程的装配电子看板需求分析

电子看板作为航天产品装配过程的管理系统之一,应遵循产品装配业务流程,向不同组织人员展示所需的数据,并提供交互手段和工具,让组织人员实现其职能。

1.1 装配业务流程分析

航天产品装配过程多采用“定工位、定班组”、以手工装配为主的单件或小批生产模式,业务流程通常如图1所示,主要包括装前准备阶段和装配实施阶段,具体描述如下。

(1)装前准备阶段的工作 主要包括车间调度员从厂级生产管理部门接收生产装配计划和装配工艺信息,同时对装配计划进行分解,形成具体产品的装配任务,然后对每个装配任务设置工位、班组、人员与额定工时,并将装配计划下发给装配组长,装配组长根据任务要求创建生产流程,编写任务概况、主线辅线任务以及每日代办事项与遗留问题,形成每日作业计划,指导工人操作。

(2)装配实施阶段 主要指装配工人在装配组长的每日作业计划指导下,按照装配工艺要求进行装配操作,同时在质量数据采集点对装配数据进行采集,并对已完成的工序进行签署;针对装配过程出现的技术问题,装配工人需要向工艺人员进行反馈,工艺人员通过工艺更改、下发临时工艺或现场工艺划改解决技术问题;装配工人完成装配后,检验人员根据工艺文件中的要求进行检验,并根据实际情况给出检验结果。质量管理人员最终将对装配过程采集的数据进行汇总分析,生成履历报表进行归档。

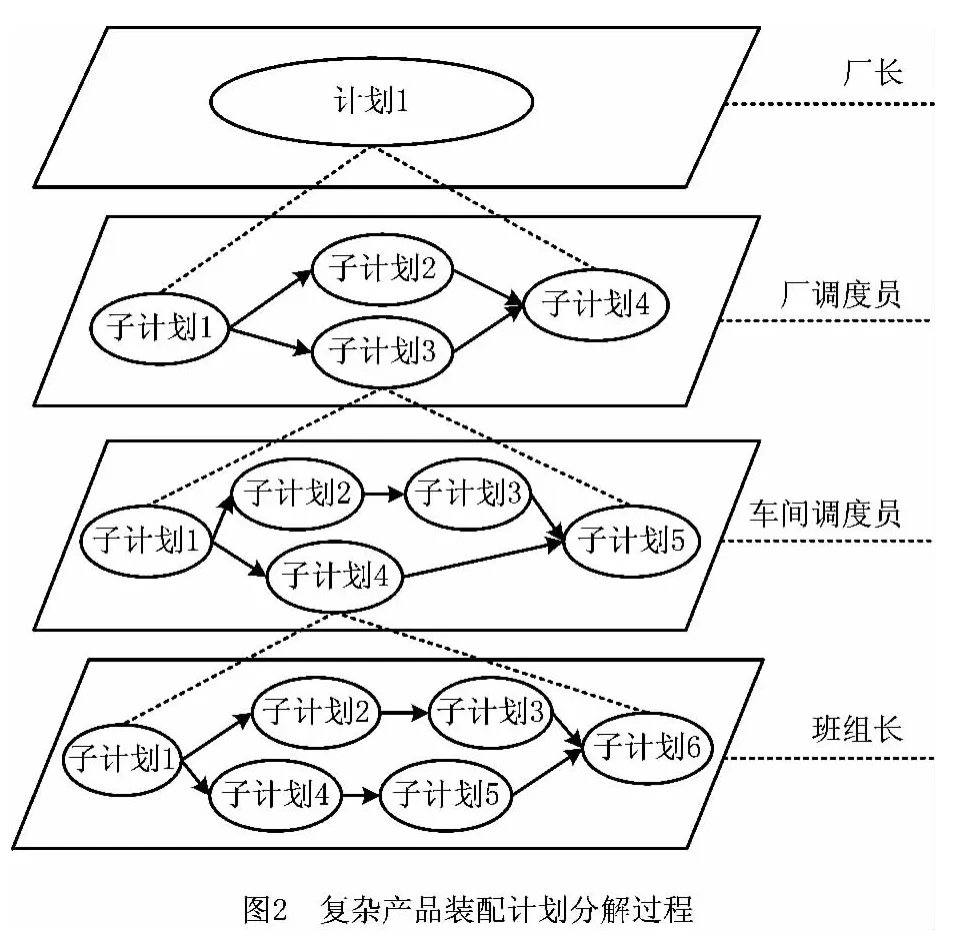

根据对复杂产品装配业务流程的分析,复杂产品装配过程具有分层次的特点。如图2所示,复杂产品装配企业是由厂领导层制定中长期生产计划下发给厂生产制造部,由厂调度员进行计划分解生成具体生产计划下发装配车间;车间接收装配计划后,车间调度员进行计划分解,生成具体产品生产计划,并进行岗位、工时设置和物料领取;装配组长接收来自车间调度员的具体产品生产计划后制定日作业计划,装配工人按照技术要求进行装配操作,并进行相应的装配数据采集。这种计划分级执行的方式可以大大降低装配计划执行的复杂性,充分调动各级研制单位的力量,降低装配计划的修改程度。

1.2 装配组织结构分析

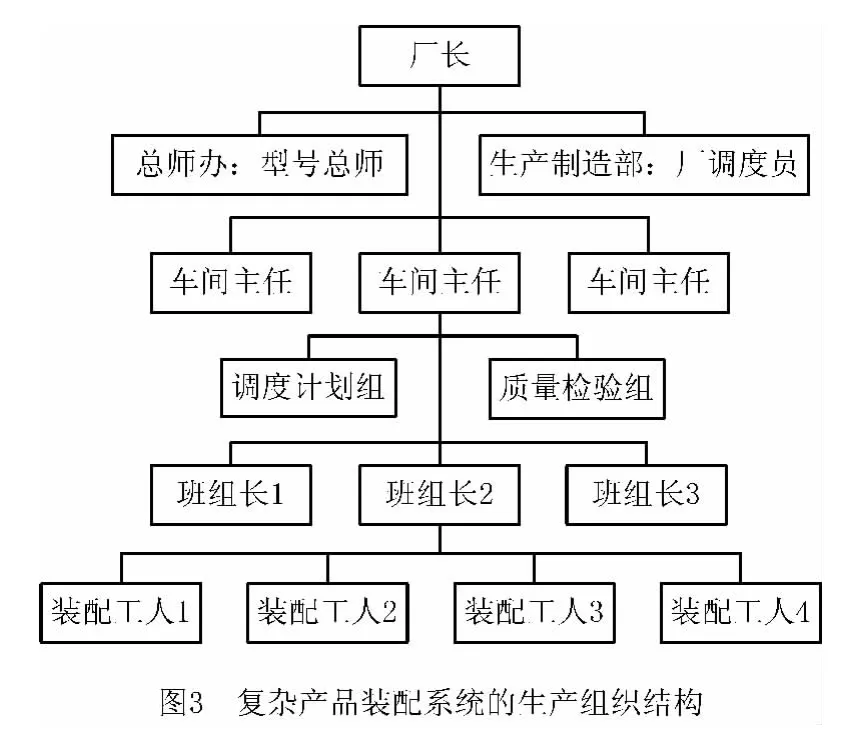

复杂产品装配过程是多部门业务协同的过程,需要不同的相对独立的生产组织共同参与,而每个生产组织又是由组织的成员去履行组织的职能。目前的复杂产品装配企业多采用集权式的直线型组织架构,图3 所示为复杂产品装配过程的生产组织结构。

依据管理学理论可以将组织成员分为管理者与操作者两类,根据管理者在组织中所处的层次不同,将管理者分为高层管理者、中层管理者和基层管理者[14]。结合管理学中对组织成员的分类与装配过程特点,对复杂产品装配企业的生产组织中的人员进行层次划分,形成如图4所示的金字塔状结构。

厂长需要对工厂进行生产决策与部门协调,并制定工厂长期生产计划,因此属于厂决策层;厂调度员需要为车间制定生产计划,型号总师需要对不同型号的计划工作进行协调,同属于厂级管理层;车间主任、车间调度员协调车间生产过程,对厂级计划进行分解,制定车间中短期作业计划并监督实施,属于车间管理层;班组长将车间管理层的生产计划细化,生成日作业生产计划,指导工人生产,属于工位管理层;装配工人对日作业计划进行执行,是具体操作者。以上所有人员都是电子看板的用户群体。

1.3 人员数据需求分析

生产过程中不同层次的组织人员需要履行不同的职责,要履行职责就需要以生产过程数据为基础。不同层次人员的职责不同,所需数据信息也不同,表1分析了复杂产品装配过程中不同层次组织的人员对数据的需求情况。

表1 装配生产过程的组织人员数据需求分析

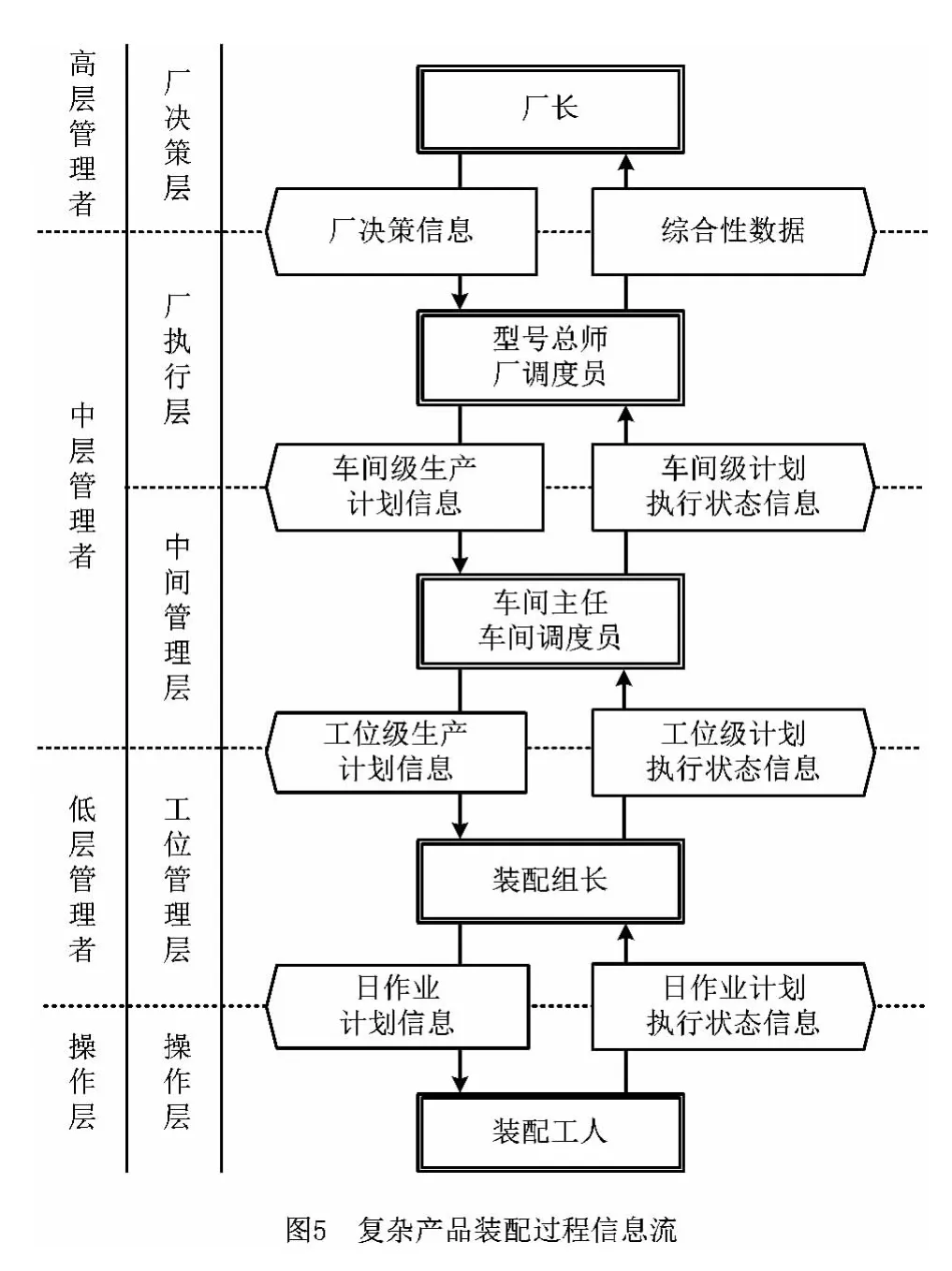

表1的数据说明,装配计划执行特点与人员组织架构决定了用户数据需求也具有分层的特点,例如车间调度员和车间主任作为车间管理层,需要厂级生产计划信息与车间的每个工位的计划执行状态信息,装配组长需要工位生产计划信息等。另外,装配过程组织成员的数据来源并不是静止独立的,其大部分数据是在生产过程中动态变化和实时生成的;同时,每个层次的成员间需求的数据大多都是由另一层次的人员通过采集并处理生成的,数据的动态生成与传递形成了装配过程信息流,如图5所示。

厂级生产管理部门根据车间提供的生产能力与生产状态数据,向车间调度员传递车间级生产计划信息;车间调度员向装配组长传递具体的产品生产计划信息;装配组长依据该计划向装配工人传递日作业计划信息;装配工人按照工艺指导文件进行装配操作与质量数据采集,同时向装配组长反馈生产进度信息;装配组长将计划的完成情况向车间调度员汇报,厂调度员结合车间的生产状况对装配计划进行调整等操作,最终对生产过程数据进行汇总与统计分析,形成综合性数据提交给厂长。

通过对装配过程的信息流分析,从厂决策层到厂管理层直至最终的操作层传递的信息以生产指令为主,指导下级组织人员执行职能,其数据信息从宏观的生产决策到车间级生产计划逐步细化为工位级生产计划,最终为微观的日作业计划。从操作层逐渐向管理层传递的信息则以车间装配现场采集的数据为基础,经过处理形成日作业生产计划状态信息、车间级生产计划状态信息,最终经过统计分析形成综合数据,其数据粒度由细变粗、由微观转变为宏观。

2 复杂产品离散装配过程的装配电子看板系统设计

电子看板系统设计应以产品装配业务流程为基础,覆盖不同层次的组织人员,满足不同组织人员的职能与数据需求。通过准确地向不同层级人员下达生产指令以及对生产现场的数据进行实时采集、存储与处理,及时向上层甚至更高层级人员反馈计划执行状态信息,解决因传统方式上下层传递信息造成的漏传、误传与信息失真等问题,实现产品装配过程信息流的高效有序整合。

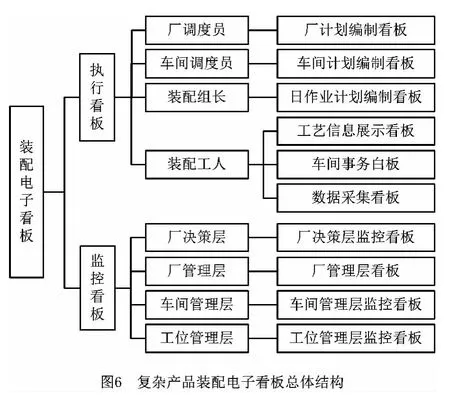

2.1 装配电子看板总体方案

在对不同组织成员的数据需求与电子看板信息流进行分析的基础上,将装配电子看板分为执行看板与监控看板。执行看板的功能是通过在客户终端机上展示上级人员的生产指令信息,不同组织人员按照生产指令,利用计算机实现自身职能。执行看板主要包括厂调度员的厂计划编制看板、车间调度员的车间计划编制看板、装配组长的日作业计划编制看板、装配工人的工艺信息集成展示看板、日常事务指导看板(车间事务白板)和数据采集看板。

监控看板的功能是对车间生产过程实时采集的数据进行处理与分析,并以图形化的语言直观形象地向管理者展示其所需信息,帮助他们履行生产监督与管理的职能。为了满足装配过程不同管理层的监控需求,将监控看板分为厂决策层监控看板、厂管理层监控看板、车间管理层监控看板与工位层监控看板。

装配电子看板总体结构如图6所示。

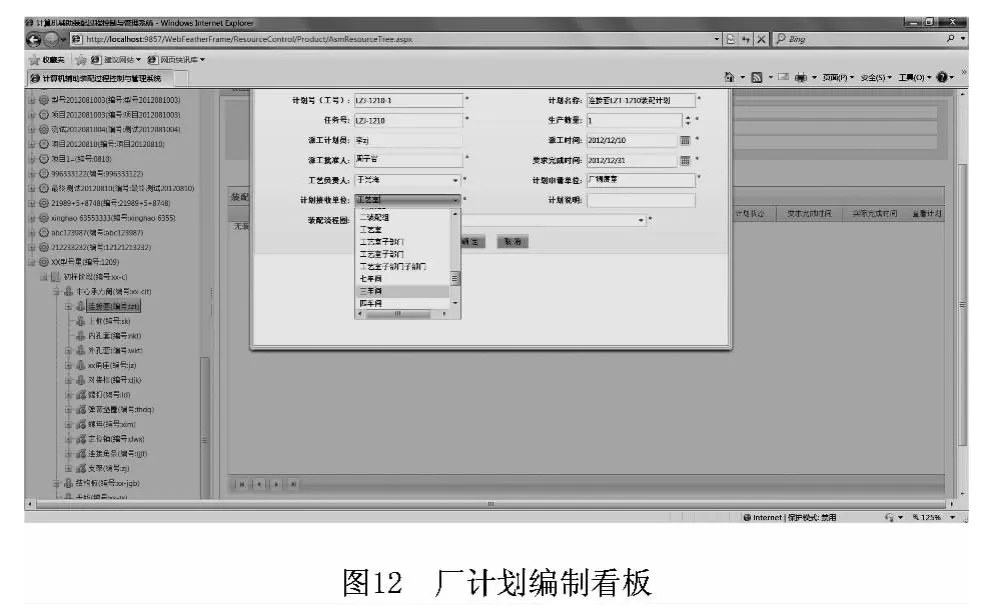

(1)厂计划编制看板 厂计划编制看板主要用来制定车间级的装配计划,厂调度员针对具体的型号装配需求设置相应的属性信息,包括计划开始时间、计划结束时间、计划名称、具体执行车间等,并依据不同产品相应的工艺流程图等技术文件生成装配计划下发至车间。同时根据车间反馈的装配计划执行状态,厂调度员可以通过该看板对装配计划的属性信息进行调整。厂计划编制看板是厂调度员对厂决策层制定的战略计划进入实施阶段的渠道。

(2)车间计划编制看板 车间调度员接收装配计划后,利用车间计划编制看板对生产任务进行分解,形成具体产品的装配计划,结合具体产品装配工艺流程图中每个装配节点的额定工时和所下发的装配任务的要求完成时间进行倒序计算,自动获得每个装配节点的要求完成日期。同时,车间调度员还可以在自动调度的基础上,根据车间工位状态、物料准备情况以及工装工具使用情况,对关键工序节点的要求完成日期进行人工调度,生成生产计划和生产流程图。

(3)日作业计划制定看板 日作业计划制定看板是装配组长执行职能的渠道,装配组长输入每日生产任务概况、岗位安排、主线与辅线任务信息以及遗留的问题与待办事情等数据信息。由于多媒体信息(如相片和视频等)能很好地指导装配工人操作,日作业制定看板应能实现多媒体数据的输入,这些输入的数据是装配工人车间事务白板的数据来源。

(4)工艺信息展示看板 由于产品装配过程复杂,装配工人必须按照技术文件进行操作才能有效地避免质量问题。工艺信息展示看板能直观、全面地展示每个工序节点的工艺内容,包括该工序的基本信息、工艺内容、演示动画、检验信息和物料齐套等。

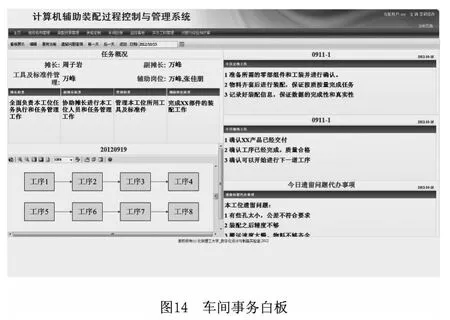

(5)车间事务白板 车间事务白板取代了车间原有的实物白板,其数据来源于日作业计划制定看板,是装配工人日常事务的指导看板。电子化的车间事务白板不仅能显示以往实物白板的信息,还能动态展示多媒体信息,通过多媒体技术的应用,将装配过程信息以更加形象直观的方式进行传递,使装配工人易于理解。

(6)数据采集看板 装配执行过程中会产生大量的数据,同时由于存在返工返修的情况,通常数据采集呈现无序状况。数据采集看板在数据采集工作流的基础上对采集过程进行控制,装配工人在装配操作时,只能在数据采集点、在相应的时间对数据进行采集与电子签署,确保装配数据的完整与准确。

(7)厂决策层监控看板 厂决策层监控看板的用户群体是厂长或分管副厂长,是对厂固定周期内的生产状态进行统计分析,主要包括生产任务、工时与物料统计分析,生成相应的月报表与年报表等综合数据报表,同时应用图表控件对数据的变换趋势进行展示,方便高层管理者及时对决策进行调整。

(8)厂管理层监控看板 厂管理层监控看板是面向型号总师与厂调度员设计的,通过对车间执行的型号计划的进度、工时与物料等信息进行监控,实时掌握不同装配计划的生产状态,对于出现资源冲突、进度滞后、物料供应中断等生产扰动,型号总师与厂调度员可以及时进行协调与调整。

(9)车间管理层监控看板 车间监控看板帮助车间调度员与车间主任履行监督与管理功能,通过对每个工位上正在执行的具体产品装配计划的状态进行统计与分析,并对出现生产扰动的装配计划进行报警,确保每个产品能够在预定完成时间前完工。

(10)工位管理层监控看板 工位管理层监控看板的用户群体是装配组长。因为装配组长是装配过程的直接管理者、是现场指挥官,需要对自身负责工位上执行的装配计划和工序进行实时掌控,所以工位管理层监控看板能对工位的具体产品装配计划与工序状态,包括执行状态、进度、生产实时数据以及物料信息等,进行实时反馈,对出现问题的工序节点进行报警提示,方便组长对装配计划进行调整与上报。

从工位管理层监控看板到车间管理层监控看板、从厂管理层监控看板再到最上层的厂决策层监控看板,监控内容由对单个具体产品计划的工序监控,逐渐拓展至车间装配计划监控到最终厂决策层的统计报表,数据周期逐级变大,数据粒度由细到粗,范围不断拓展,由微观逐渐转向宏观,实现全方位梯度多级监控,从而满足装配过程不同层级用户的监控需求。

2.2 装配电子看板工作流程

本文基于上述电子看板的总体设计与功能分析,结合装配业务流程,设计了装配电子看板的工作流程,如图7所示。

厂调度员根据型号的需求制定作业计划下发指定车间,该车间调度员接收厂调度员制定的车间装配计划后,通过车间计划制定看板进行计划分解、排产与岗位设置,形成具体产品装配计划,并将作业计划下发给装配组长;装配组长在日作业计划制定看板上进行日作业计划编制,并将信息显示在工位任务白板上;装配工人在装配实施阶段依据车间任务白板与工艺展示看板显示的装配信息进行操作,通过数据采集看板进行实时数据采集;系统自动对数据进行存储与处理,同时将经过处理的信息展示在各级监控看板上;各级管理人员根据监控看板信息,判断是否需要对相应的作业计划进行调整,对于需要调整的装配计划,可以在各级对应的执行看板上完成计划调整。

依据业务流程与组织人员数据需求进行看板设计,实现了生产任务网络派工、现场数据实时采集与装配过程可视化监控与管理。电子看板工作流程贯穿于整个装配生产过程,能够实现装配过程的无纸化与可视化生产,有效地提高装配过程信息流动速率,降低装配过程管理的复杂性。

3 关键实现技术

3.1 装配现场日常事务信息综合展示

日常事务信息是指为了完成装配计划,在装配现场每天需要向装配工人展示的信息,主要包括任务概况、主线任务、辅线任务、多媒体数据和遗留问题等。由于产品结构复杂,不同的产品装配技术存在很大区别,在装配过程中需要向工人交流与传递大量的工艺内容与作业计划信息。目前复杂产品装配现场大多应用实物白板展示日常事务信息与工艺信息,其信息量少、内容不丰富、展示效果不生动,同时实物白板不易管理并无法存储数据,这些缺陷严重影响了装配数据管理与数据信息传递的效率。因此通过构建车间事务电子白板,向装配工人全面直观地展示装配信息并有效管理日常作业相关数据,具有重大的意义。

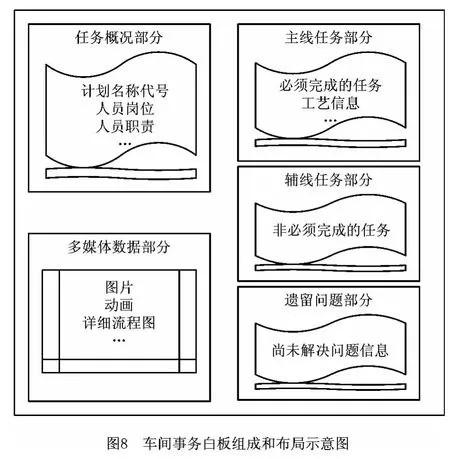

车间事务白板包括五部分,其布局示意图如图8所示。其中:①任务概况部分的数据主要来源于ERP系统,主要展示当日作业计划概要,如计划名称代号、人员岗位安排与人员职责等;②多媒体数据部分主要展示用于指导装配的图片、动画与用于补充说明生产流程的详细流程图等;③主线任务部分用于展示装配工人当天必须完成的任务信息,该模块显示装配计划名称代号、工序节点信息与当日任务等基本信息,同时展示用于指导装配操作的工艺信息与检验信息,工艺信息与检验信息来源于PDM系统;④辅线任务部分用于展示装配工人当天非必须完成的任务信息,它显示的内容与主线任务模块类似;⑤遗留问题部分主要显示装配工位在生产过程中出现的尚未解决的问题,复杂产品装配对质量要求非常严格,并且需要对质量问题进行原因追溯,遗留问题数据是质量问题追溯的重要部分,通过遗留问题模块实现遗留问题数据展示与有序存储,可以满足质量追溯的需求。

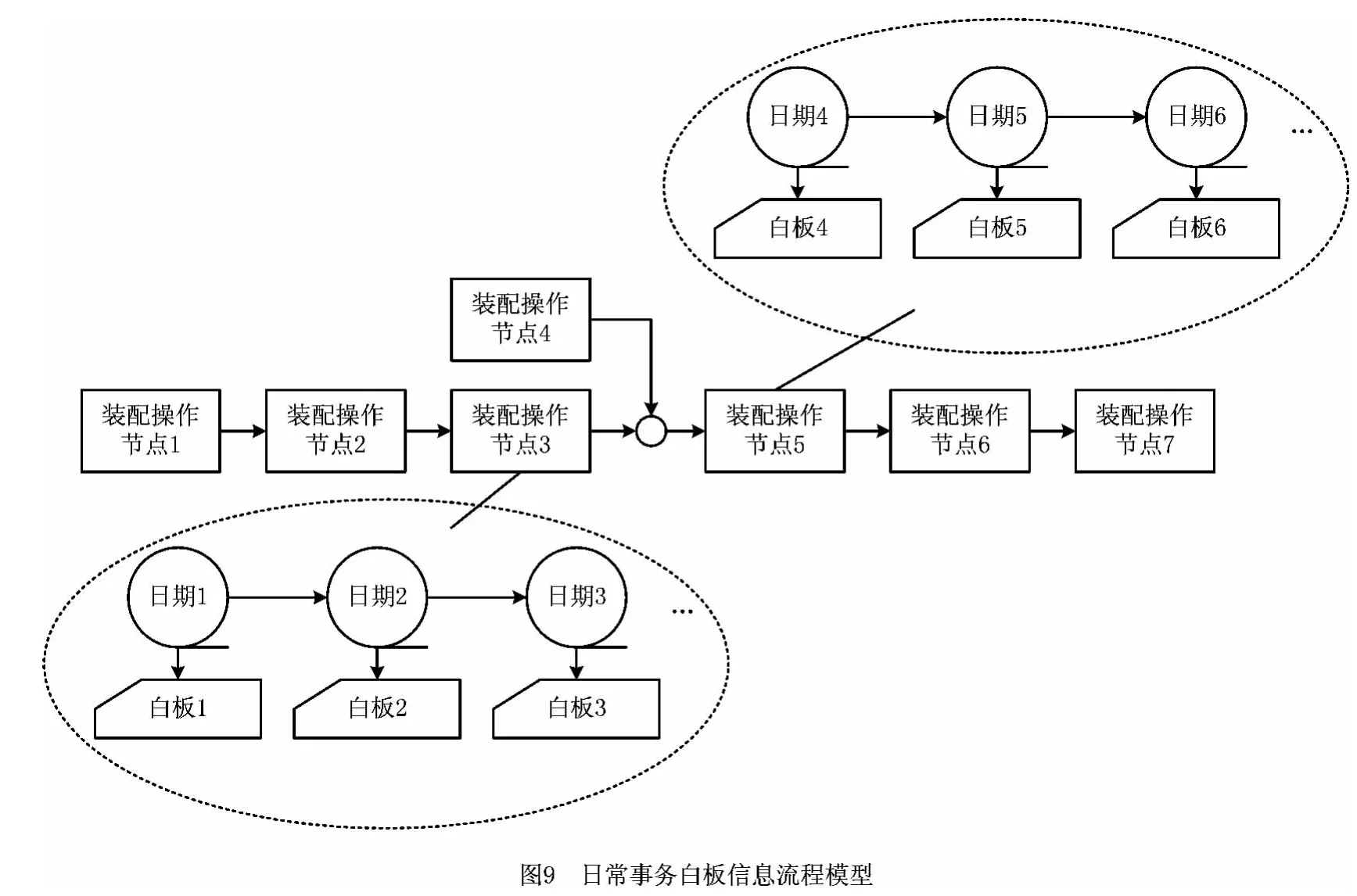

车间事务白板展示信息全面丰富,通过多媒体数据的播放与每个模块的独立播放可以实现车间事务信息的生动展示,有效地指导工人操作,提高装配工人对装配信息的理解效率和准确率。同时为了能实现对车间日常事务信息的完全可追溯,采用基于流程的日常事务信息管理技术,构建日常事务白板信息流程模型,如图9所示。

因为装配过程严格按照装配流程图的节点顺序进行操作,装配组长也是根据装配流程与装配进度来编制日作业计划,所以可以将每个节点下的日常事务白板信息挂接在装配节点下,形成日常事务白板信息流程。通过查询具体装配计划下的装配流程节点即可获取该节点下的所有白板信息,根据时间就能定位日常事务信息。

3.2 装配现场实时数据采集过程控制

装配现场产生的实时数据是监控看板数据的来源,及时完整地采集这些数据是实现装配过程实时监控的基础。实时数据主要包括完工数据、检验数据与问题数据;完工数据是指工序节点完工时的所有数据信息,包括完成人员、完成时间、完成方法、完成结果与实作工时信息等,这是每个节点装配过程都会产生的数据,其采集时间是该工序完工时;检验数据是为了保证工序质量,在工序完工时,按照工艺文件中列出的数据采集和检验采集到的数据;复杂产品装配过程是一个不断尝试和反复的过程,问题数据指在装配过程中产生的与问题相关的数据,包括经不合格品处理流程产生的质量问题数据、装配现场技术与调度问题数据集,每一种问题数据又是一组数据的合集,它既包括问题描述、问题分析、问题解决措施以及指导现场工人采集的数据等信息,也包括与问题有关的人员信息与时间信息。

复杂产品装配过程需要采集的数据量大、种类多,同时存在大量的返工返修,装配过程随机性大,传统的纸质记录方式缺乏对数据采集过程的控制,不能按时按序按质地采集数据。通过基于数据采集工作流对实时数据的采集过程进行控制,可以保证实时数据的准确性与完整性。数据采集控制分为三个步骤:

(1)装配过程中,装配工人严格按照工艺内容进行操作,对于工艺文件上规定需要进行数据采集的工序节点,检验员将按照数据采集目标,采用数据采集设备与方法依次对相应的数据采集对象进行采集,并判断数据是否符合规定,对不符合要求的数据将重新采集,如果合格,则检验数据采集完成。

(2)对于出现问题的装配节点,装配计划将自动转入问题处理流程,例如出现技术问题后,工艺师将通过工艺划改、下发临时工艺或工艺更改方式,对旧版本工艺进行修改,生成新版本工艺下发至车间,装配工人按照新版本工艺进行操作。在问题处理过程中,系统自动记录问题相关的数据,包括问题描述、产生原因、解决措施、结果、时间及人员等相关信息。只有当问题处理完成后,工人才能继续进行装配。

(3)当装配节点完成操作且其质量符合要求后,装配工人将对完工数据进行采集,系统将严格控制数据采集顺序,只有工时填报完成才能进行电子签署,只有责任人签署完成,互检者、检验员才能依次进行签署,直至完工数据采集完成。

基于工作流的数据采集过程控制具有以下意义:①解决因传统数据采集方法引起的数据采集过程无序混乱、数据不准确和不完整等问题;②问题数据信息的自动记录,解决以往的边解决问题边记录数据造成的数据混乱、需要花费大量时间精力对数据进行整理的问题,将管理人员从复杂的数据管理工作中解放出来;③系统对数据的准确记录,包括时间信息、人员信息的自动获取,能够准确地反馈装配计划生产状态,及时反馈生产进度与装配资源信息,为企业的精益化生产做好准备。

3.3 装配过程实时可视化监控

装配过程监控指对产品的装配执行情况进行实时监测与控制,保证生产过程处于正常可控的状态。复杂产品装配过程监控对象主要包括生产状态、生产进度与装配实时数据。

(1)装配生产状态监控

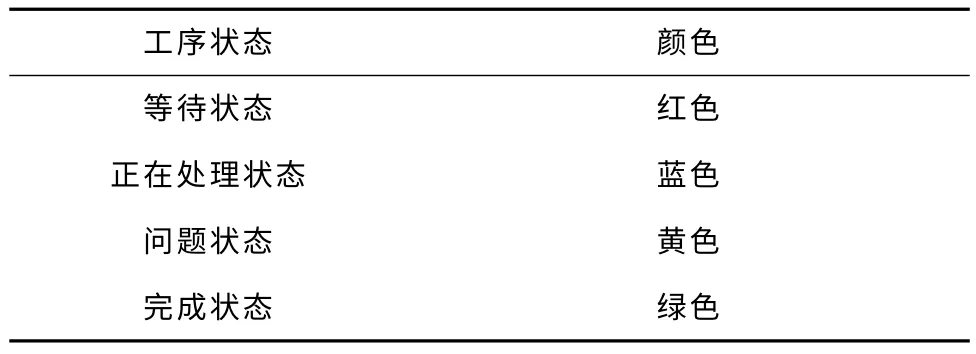

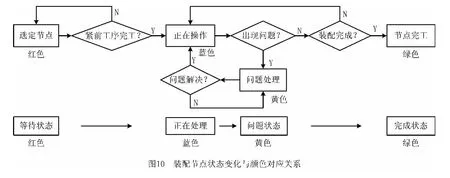

在装配实施阶段,装配组长严格按照生产工艺流程图[15]中的装配节点顺序对某个节点制定日作业计划并下发给装配工人,装配工人按照作业计划对该节点进行装配操作。装配生产状态监控对装配节点实施状态进行监控。通过对工序节点进行着色标识可以实现装配生产状态可视化,节点颜色与状态的对应关系如表2所示。

表2 节点状态颜色对照表

在装配节点未开始进行操作时,装配节点处于等待状态,工序节点为红色;当装配工人选定一个装配节点开始进行装配时,系统将自动判断该节点的紧前工序是否已经完工,如果没有完工,则该节点不能进行装配,如果已完工,则该节点将变为正在处理状态,系统自动记录装配开始时间,工序节点颜色显示为蓝色;当装配节点执行过程出现问题(包括质量问题、技术问题与调度问题)时,装配过程转入问题处理流程,装配节点处于问题状态,颜色显示为黄色;只有装配节点的问题已解决,且装配操作已完成时,责任人、互检者与检验员才能按序进行完工数据填报与电子签署,完工确认后,装配节点变为完工状态,显示为绿色,系统自动记录节点完工时间,工序节点状态变化与颜色对应关系如图10所示。

通过对装配节点颜色赋予状态值,可以将装配执行状态转化为图形化语言进行形象地描述,醒目的标识能够为现场管理者及时提供状态变化信息。

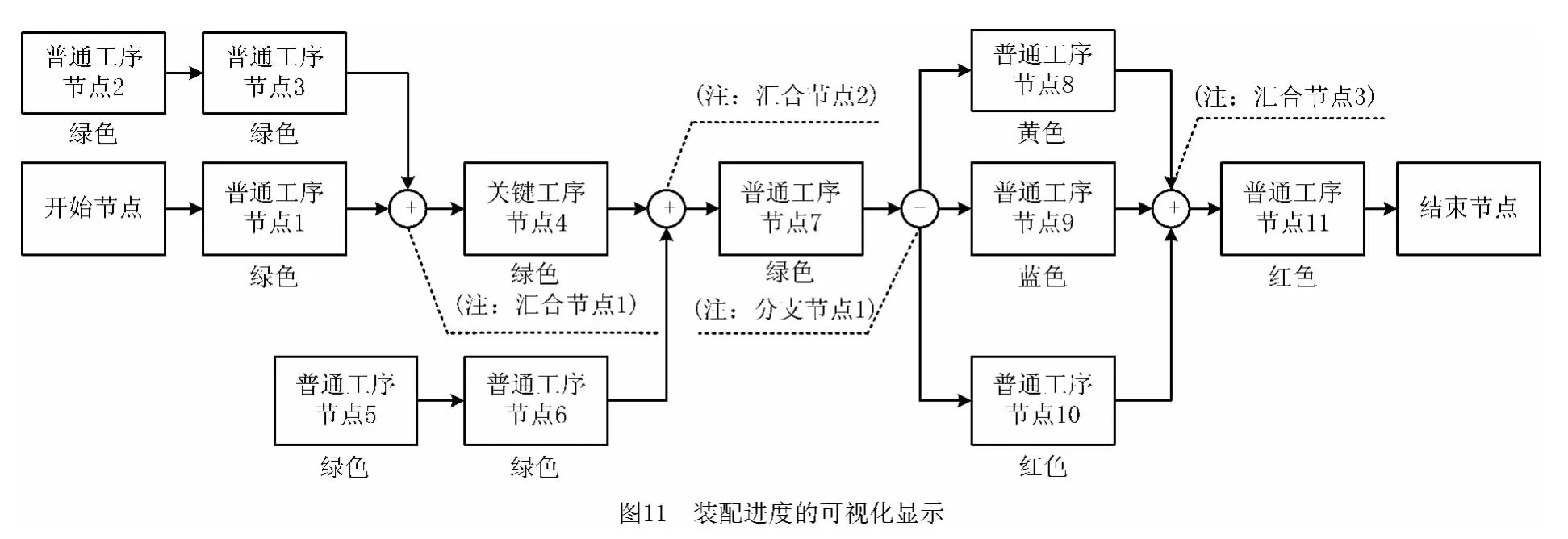

(2)生产进度监控

装配生产过程是以生产流程图为轴线逐步向前推进;而生产流程图由装配节点组成,每个装配节点之间存在约束关系,即只有在前一个节点完工后才能进行后一个节点的装配操作。因此对所有装配节点生产状态进行整合与统计,就形成了装配过程的进度信息。管理者可以通过着色的生产流程图(如图11),实时掌握装配计划的进展情况信息,及时对装配计划作出调整,从而实现对装配过程的有效监控。

(3)装配数据监控

装配数据监控主要指对装配过程中的工时数据和物料数据信息进行监控。以工时数据为例,通过对工时数据监控可以有效防止工时超额,同时对于已经超额的工序,调度员将进行重新排产。通过工序—工时列表向管理员展示工时数据信息,可以实现工时数据监控,其显示的信息主要包括工序节点名称、额定工时、实作工时、实作工时占额定工时比例以及工时是否为超额状态等。是否超额状态通过颜色标识;实作工时小于额定工时,状态显示为绿色,否则将黄色高亮提示。工序—工时列表如表3所示。

表3 工序—工时列表

装配过程实时可视化监控技术改变了传统信息通过报表汇报造成传递速率慢、管理者不能及时了解车间生产状态的现状,解决了装配过程因采用MRP-Ⅱ生产管理模式只能对计划层面的监控而缺乏对执行过程监控的问题。

4 系统的实现与应用

基于上述对装配电子看板的分析与研究,采用Microsoft Visual Studio 2008,Microsoft .Net Framework 3.5与FlashBuilder 4.0工具与AJAX技术开发了浏览器/服务器(Browser/Server,B/S)架构的计算机辅助装配过程控制与管理软件系统(Visual Production Process Control &Management,VPPC)。该系统包括面向不同组织部门的执行看板模块以及生产过程监控的四级监控看板模块,既实现了基于数据采集工作流的生产现场数据采集控制,又实现了对装配过程的实时可视化监控。目前,该系统已在某卫星制造厂上线运行,应用效果良好。

图12所示为厂调度员根据型号装配需求,在厂计划编制看板输入计划相应的属性信息,主要有计划名称、计划号、计划接收车间、要求完成时间等。同时厂计划编制看板实现与PDM 系统集成,厂调度员可以选择相应的产品工艺流程图,实现了装配计划与工艺流程图的绑定,确保每个装配计划执行过程都有工艺文件进行指导。

车间调度员接收装配计划后,将装配计划分解为具体产品计划,并根据工艺流程图,结合计划要求完成时间、车间工位状态、物料准备情况以及工装工具使用情况对生产任务进行排产与岗位设置,并下发给班组长。图13所示为车间计划编制看板。

装配组长接收车间调度员下发的具体产品装配计划后,根据实际装配要求制定每日作业计划,并在每个工位的车间事务白板上进行展示,如图14 所示。车间事务白板页面以左二右三的页面布局分别展示车间日常事务信息,并通过系统设置实现对每个子模块的单独展示。因为装配组长以装配工序节点为基础来编制日作业计划,而工艺信息挂接在装配节点上,所以通过与PDM 系统集成可以在看板上展示该节点下的工艺信息。同时车间事务白板支持展示图片、视频以及其他多媒体文件,如图14中的辅助流程图所示。

装配工人根据日作业计划在工艺文件指导下进行装配操作,严格按照数据采集流程对数据进行采集并确认。图15所示为检验数据采集表格页面,装配工人在该Flash表格中填写检验数据并进行电子签署和保存,电子签署时系统自动记录签署人员信息与签署时间,签署后的检验数据将不能修改。

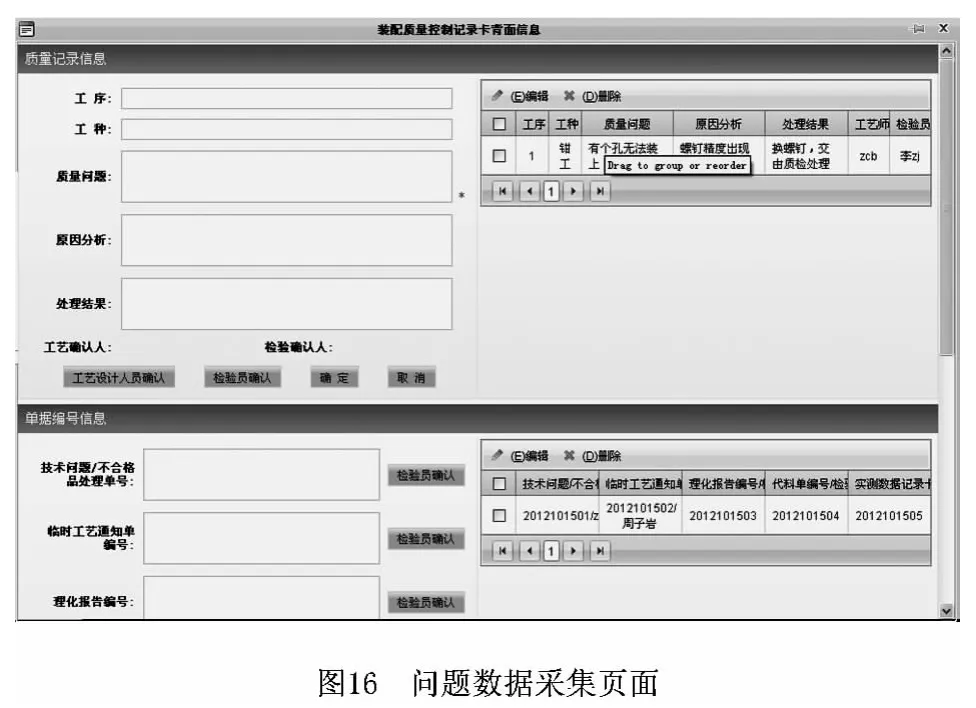

在装配过程中,如果出现质量问题、技术问题或调度问题,则装配任务将被转入问题处理流程,装配工人记录问题相关的信息(如图16),系统自动记录问题发生的时间信息。只有在问题解决并且数据采集完成后,装配工人才能继续进行装配。

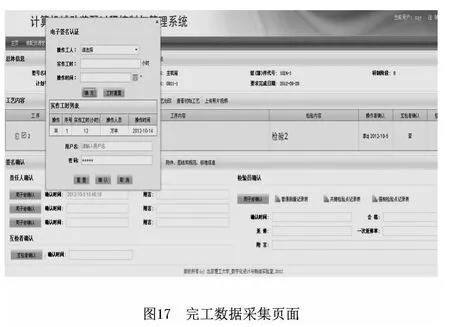

对于装配工作完成的工序节点,需要对完工数据进行采集。图17所示为完工数据采集页面,针对每一个工序节点,需要责任人、互检者(其中责任人和互检者还需填报工时信息)和检验员共同进行电子签署后,才能确认完成该工序节点。系统后台将通过电子签署信息自动获取装配节点完工时间,避免了事后手工收集并录入的时间滞后,确保了报完工数据的实时性。

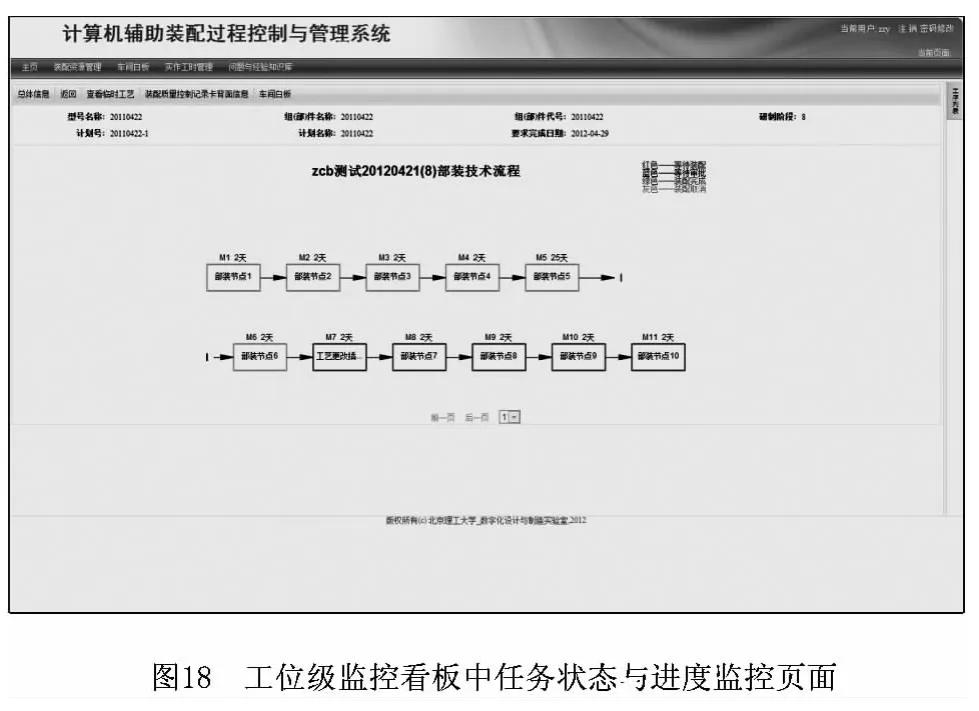

系统将对装配过程中采集的数据进行存储与处理,并实时以图形化语言向不同层级管理人员反馈装配计划执行状态。图18所示的工位级监控看板中,任务状态与进度监控页面的流程图采用Flex平台进行开发,系统通过对采集的检验数据、完工数据和问题数据进行分析,对流程图中的不同节点进行着色来显示每个具体产品装配计划的生产状态,并可以通过鼠标点击每个节点查看其详细信息。

图19所示为车间级监控看板中任务生产状态与进度监控页面,页面上半部分显示的是车间所有工位上正在执行的任务信息,主要包括具体产品名称、代号、所属计划和状态等,同时可以链接查看每个具体产品计划的工序人员签署与完工时间等信息。下半部分显示的则是每个工位上的任务执行进度与状态,通过该部分显示的内容,车间管理层可以及时对出现问题或超期的装配计划进行处理,该部分内容也反映工位占用情况,从而为车间调度员岗位设置提供参考信息。

5 结束语

如何实现厂决策层、厂管理层、车间管理层、工位管理层、操作层等企业各级人员对各种装配相关业务数据的实时和集成的可视化传递、展示与监控,是目前离散装配型企业亟需解决的问题之一。本文提出的基于流程的多级装配电子看板方法,提高了“以产品装配为核心”的企业多部门快速协同工作能力,并为解决面向手工装配的复杂离散型装配企业的产品装配过程管控提供了一条新的研究途径。通过装配电子看板中的执行看板,可以实现网络派工、装配现场信息集成展示与现场数据实时采集,满足车间无纸化生产;同时通过监控看板,可实现生产过程梯度全方位的多级可视化监控。目前多级装配电子看板系统已经在北京卫星制造厂得到正式运行,应用效果良好,对装配车间的现代化管理水平发挥了重要作用。如何实现对装配现场的物料实物进行可视化监控,从而实现实物的全过程管理与控制,是后续研究的重点。

[1]WEN Jinling.The design and implementation of a Web-based workshop management system[D].Shenyang:Shenyang University of Technology,2007(in Chinese).[温晋玲.基于Web车间作业管理系统的设计与实现[D].沈阳:沈阳工业大学,2007.]

[2]CHEN H.A Web-based kanban system for job dispatching,tracking,and performance monitoring[J].International Journal of Advanced Manufacturing Technology,2008,38(9/10):995-1005.

[3]CULTER T R.Discarding the paper kanban:electronic Web based kanbans support lean manufacturing[J].InMFG,2005,62(3):30-31.

[4]DRICKHAMER D.The kanban e-volution[J].Mater Handling Manage,2005,60(3):24-26.

[5]TAO Xiangdong.Application and research of e-kanban technology for auto parts production[D].Wuxi:Jiangnan University,2009(in Chinese).[陶向东.电子看板技术在汽车配件生产中的应用研究[D].无锡:江南大学,2009.]

[6]ZHANG Yingfeng,JIANG Pingyu.RFID-based smart kanban for Just-In-Time manufacturing[J].International Journal of Material Materials &Product Technology,2008,33(1/2):170-184.

[7]SCHOLZ-REITER B,GORLDT C,HINRICHS U.Simulation of a RFID-based kanban system for the production industries[J].PPS Management,2008,13(3):16-19.

[8]POWELL D,RIEZEBOS J,STRANDHAGEN J O.Lean production and ERP systems in small-and medium-sized enterprises:ERP support for pull production[J].International Journal of Production Research,2013,51(2):395-409.

[9]CHEN Yanying,JIANG Binbin.Dynamic efficiency and performance improvement to service firms based on integrated MRPII/JIT/TOC system[C]//Proceedings of IEEE International Conference on Wireless Communications,Networking and Mobile Computing.Washington,D.C.,USA:IEEE,2008:8615-8618.

[10]CHACON G R.Electronic Kanban worksheet for the design and implementation of virtual or electronic kanban system:USA,7020594[P].2006-03-28.

[11]LI Heyou,HAO Jiannan.Kanban administration in corporation[J].Industrial Engineering and Management,2003,8(2):62-66(in Chinese).[栗贺友,郝建男.看板管理在企业的应用[J].工业工程与管理,2003,8(2):62-66.]

[12]LI Bohu,CHAI Xudong.Virtual prototyping engineering for complex product[J].Computer Integrated Manufacturing Systems,2002,8(9):678-683(in Chinese).[李伯虎,柴旭东.复杂产品虚拟样机工程[J].计算机集成制造系统,2002,8(9):678-683.]

[13]LI Tiantao.Study and development of e-kanban system in MES oriented to motor mould production[D].Jinan:Shandong University,2007(in Chinese).[李天涛.面向汽车模具生产的MES中电子看板管理研究与实现[D].济南:山东大学,2007.]

[14]ZHANG Mingyu.Mangement[M].Beijing:Science Press,2005(in Chinese).[张明玉.管理学[M].北京:科学出版社,2005.]

[15]LIU Jianhua,DING Xiangfeng,YUAN Ding,et al.Computer aided assembly process control &management system for complex product[J].Computer Integrated Manufacturing Systems,2010,16(8):1622-1633(in Chinese).[刘检华,丁向峰,袁 丁,等.复杂产品计算机辅助装配过程控制与管理系统[J].计算机集成制造系统,2010,16(8):1622-1633.]