硫酸盐环境下混凝土抗压强度耐蚀系数研究

2014-11-28张敬书张银华冯立平董庆友汪朝成

张敬书,张银华,冯立平,董庆友,汪朝成

(1.兰州大学 西部灾害与环境力学教育部重点实验室,甘肃 兰州 730000;2.兰州大学 土木工程与力学学院,甘肃 兰州 730000;3.甘肃建设工程咨询设计有限责任公司,甘肃 兰州 730000;4.中国建材国际工程集团有限公司,上海 200063)

目前关于混凝土抗硫酸盐腐蚀的研究多集中于硫酸盐在混凝土中的渗透模型以及硫酸盐和混凝土组分反应机理方面.如文献[5-8]研究了腐蚀介质在混凝土中的扩散和反应,建立了腐蚀混凝土性能的退化与腐蚀介质在混凝土中的扩散能力和反应系数之间的函数关系;文献[6,9-12]研究了混凝土在硫酸盐环境中强度损伤模型,建立了腐蚀混凝土的强度退化和水胶比、孔隙率、腐蚀溶液浓度以及腐蚀时间等要素之间的关系;文献[13]研究了各腐蚀产物的体积膨胀率以及水胶比和总体积膨胀率之间的关系,建立了腐蚀混凝土的体积膨胀模型;文献[3,14]通过理论分析和试验对腐蚀混凝土的内部结构进行了研究,研究结果表明水胶比、内部孔隙率以及扩散系数等是影响混凝土在硫酸盐腐蚀环境中耐久性的关键因素.

虽然这些模型及研究结果均能评价混凝土在硫酸盐中的性能优劣,但上述研究多集中于对腐蚀混凝土试件力学性能试验结果的描述和分析上,很少通过混凝土腐蚀层厚度的概念来区分腐蚀区和非腐蚀区,更没有明确提出混凝土的强度损失实质上是腐蚀区混凝土强度的损失,也未给出国家标准[15]中用于评价腐蚀混凝土性能的抗压强度耐蚀系数的计算方法.本文基于前人的研究成果,建立了混凝土在硫酸盐环境中的蚀强模型,推导出混凝土在硫酸盐环境中的抗压强度耐蚀系数计算公式,并用试验结果对其进行拟合,得到并分析拟合参数以供混凝土耐久性设计参考使用.

1 混凝土在硫酸盐环境中强度变化模型

1.1 腐蚀混凝土强度变化原因分析

硫酸盐对混凝土的腐蚀是一个复杂的物理化学过程,其主要原因是通过混凝土的固有孔隙进入混凝土内部,与水泥水化产物中的某些组分发生化学反应,生成钙矾石和石膏等腐蚀产物[16].钙矾石因有大量的结晶水,其体积约为原水泥水化产物的2.5 倍.当腐蚀溶液中质量浓度大于1 000mg/L时,在混凝土内部还会生成体积为2倍左右的石膏[16].在水泥水化硬化初期,水泥石的致密结构尚未形成,存在较多孔隙,膨胀的钙矾石和石膏会填充混凝土的内部孔隙,增大其密实度和强度;但在水泥水化硬化后期,当水泥石致密结构形成后,混凝土内部孔隙减少,钙矾石和石膏的膨胀使混凝土产生内应力[13],当内应力大于混凝土的抗拉强度时,混凝土内部就产生裂缝[13],导致混凝土强度降低.随着腐蚀产物的增多,混凝土的裂缝也随之增多、增大,混凝土强度将进一步降低,当这种腐蚀过程发展到一定程度后,混凝土结构即产生腐蚀破坏.

1.2 混凝土在硫酸盐环境中的蚀强模型

硫酸盐环境下腐蚀介质在混凝土试块中的渗透由其表面缓慢向内部推进.文献[17]将腐蚀混凝土从外向内划分为剥落层、腐蚀区和未蚀区,计算了腐蚀混凝土的承载力,并通过试验验证了蚀强模型的正确性;文献[18]提出腐蚀混凝土的本构关系模型,该模型同样将腐蚀混凝土分为腐蚀区Ⅰ、腐蚀区Ⅱ和未腐蚀区,并通过CT 技术在细观层面的数值模拟和试验研究证明了将腐蚀混凝土进行分区研究的模型是可行的;文献[1]通过微观扫描电镜(SEM)观察到在硫酸盐环境中腐蚀混凝土分别经历了密实的强化过程和裂缝发展的劣化过程.

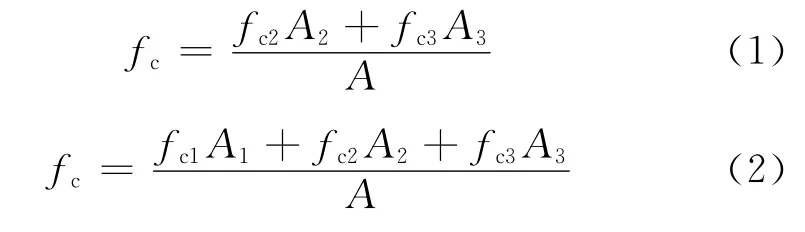

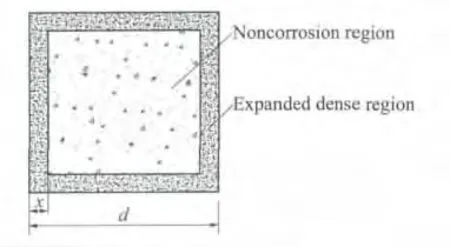

本文在以往研究结果的基础上,以最常用的混凝土立方体试块为研究对象.在腐蚀前期,腐蚀产物将会填充到试块外围的孔隙中,这会使外围混凝土更加密实,从而形成膨胀密实区(见图1),提高了混凝土试块的强度.因此,在腐蚀前期,试块外围混凝土的力学性能处于强化阶段.该阶段混凝土试块的强度为膨胀密实区和未腐蚀区强度的叠加,其平均抗压强度fc按式(1)计算.随着腐蚀时间的延长,腐蚀产物将填满试块外围混凝土的孔隙,外围混凝土中再无孔隙容纳体积不断增大的腐蚀产物,导致这部分混凝土开裂.当形成连通的裂缝后,腐蚀介质会渗透至混凝土试块的内部,内部混凝土的孔隙又会被腐蚀产物填充(见图2).此时由于有裂缝的存在,混凝土的强度开始下降,整个腐蚀区进入劣化阶段.该阶段存在3个区域:外围的裂缝发展区、膨胀密实区和内部的未腐蚀区.此时裂缝发展区和膨胀密实区统称为腐蚀区.该阶段混凝土试块的强度为裂缝发展区、膨胀密实区和未腐蚀区强度的叠加,因此混凝土试块的平均抗压强度fc按式(2)计算.

式中:fc1,fc2,fc3分别为裂缝发展区、膨胀密实区、未腐蚀区的抗压强度;A1,A2,A3分别为裂缝发展区、膨胀密实区、未腐蚀区的截面面积;A 为混凝土试块的总截面面积.

图1 混凝土试块强化阶段Fig.1 Strengthening phase of concrete

图2 混凝土试块劣化阶段Fig.2 Deterioration phase of concrete

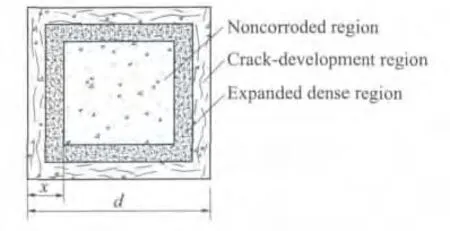

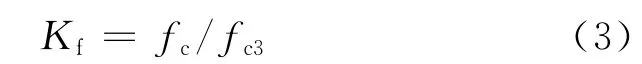

混凝土抗压强度耐蚀系数Kf是评价混凝土抗硫酸盐腐蚀性的主要指标[15],其值按式(3)计算:

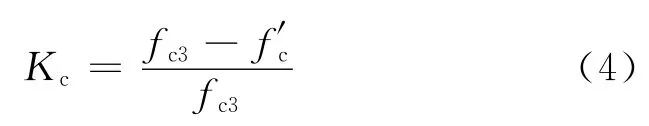

混凝土试块腐蚀区抗压强度损失率Kc按式(4)计算:

式中:f′c为混凝土试块腐蚀区的抗压强度.

Kc应满足以下条件:当腐蚀时间t=0时,Kc=0;当t=∞时,Kc=1.

1.3 腐蚀混凝土的抗压强度耐蚀系数

1.3.1 外围混凝土强化阶段

在强化阶段,混凝土试块外围部分孔隙被腐蚀产物填充,密实度提高,抗压强度增大,因此其抗压强度耐蚀系数增大.在该阶段混凝土试块腐蚀区强度损失率[9]按式(5)计算:

式中:t0为腐蚀区混凝土抗压强度耐蚀系数降低的时间,即混凝土试块劣化的时间;k 为混凝土腐蚀区强化阶段抗压强度损失率影响系数.

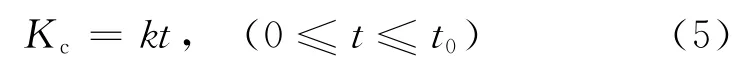

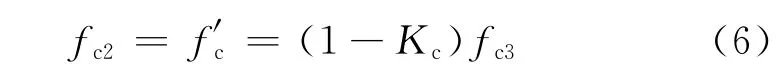

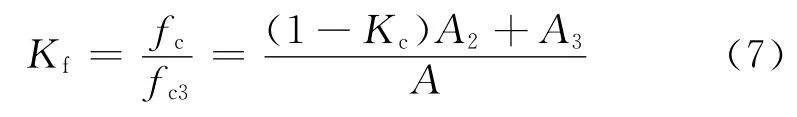

在强化阶段,混凝土试块腐蚀区的抗压强度f′c即为膨胀密实区的抗压强度fc2,故由式(4)可得该阶段混凝土试块膨胀密实区的抗压强度fc2为:

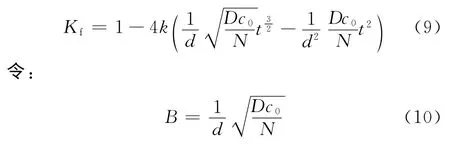

将式(6)代入式(1),再代入式(3)后得混凝土抗压强度耐蚀系数Kf为:

文献[6]根据腐蚀介质在混凝土中的渗透规律,并通过菲克定律计算得到混凝土在硫酸盐环境中的腐蚀层厚度x 按式(8)计算:

式中:D 为硫酸盐的扩散系数;c0为硫酸盐溶液的浓度;N 为单位体积混凝土吸收硫酸盐的数量,N越大,说明单位体积混凝土吸收结合硫酸盐的数量越多,混凝土越容易被腐蚀;t为混凝土受腐蚀的时间.

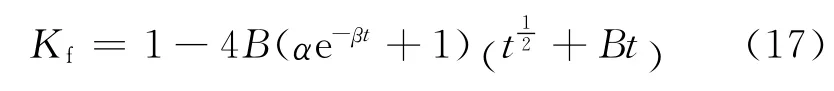

图1中d 为试块边长,x 为腐蚀层厚度.由图1可知:A =d2,A2=4xd-4x2,A3=A-A2.将式(5),A2,A3及A 代入式(7)得:

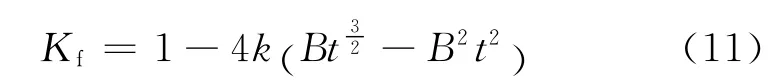

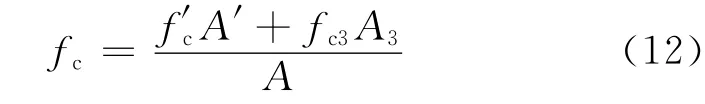

将B 定义为腐蚀系数,其表示硫酸盐溶液对混凝土试块的腐蚀程度和速度.则由式(9),(10)知,强化阶段混凝土抗压强度耐蚀系数Kf与腐蚀系数B之间的关系可按式(11)计算:

1.3.2 腐蚀混凝土劣化阶段

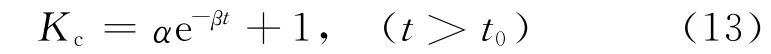

混凝土试块进入劣化阶段后,腐蚀区由裂缝发展区和膨胀密实区组成.取裂缝发展区和膨胀密实区的平均抗压强度为腐蚀区的抗压强度,则此时式(2)可转化为:

式中:A′=A1+A2.

文献[10]提出腐蚀混凝土强度损失率Kc=αe-βt+γ,其中α,β,γ为与混凝土有关的系数,可由试验结果确定.但分析该式后发现,当t=∞时,Kc≠1,这与实际情况不符.本文设Kc按式(13)计算:

式中:α,β为拟合参数,物理意义为混凝土试块腐蚀区劣化阶段抗压强度损失率影响系数.

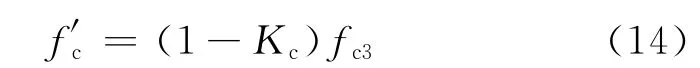

由式(4)得劣化阶段腐蚀区混凝土抗压强度f′c为:

则由式(7)可得劣化阶段混凝土的抗压强度耐蚀系数Kf为:

2 试验

2.1 试验材料及配合比

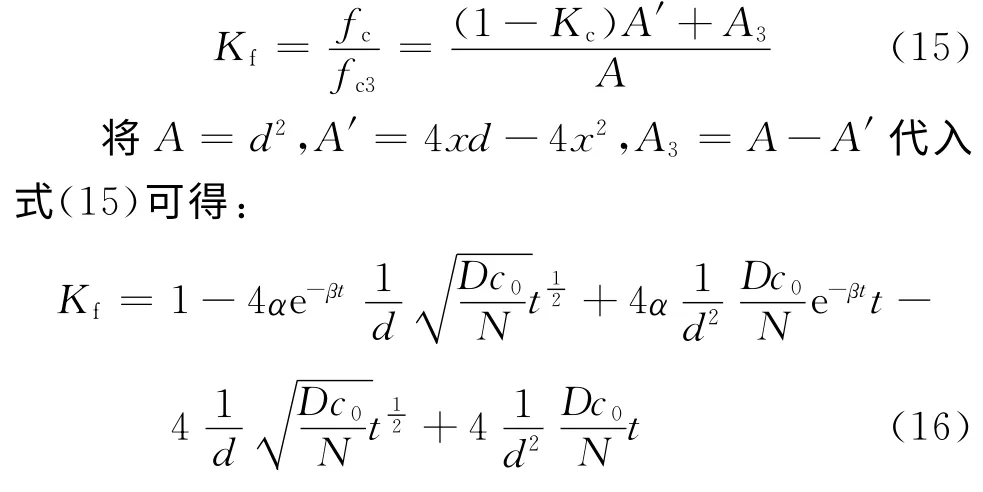

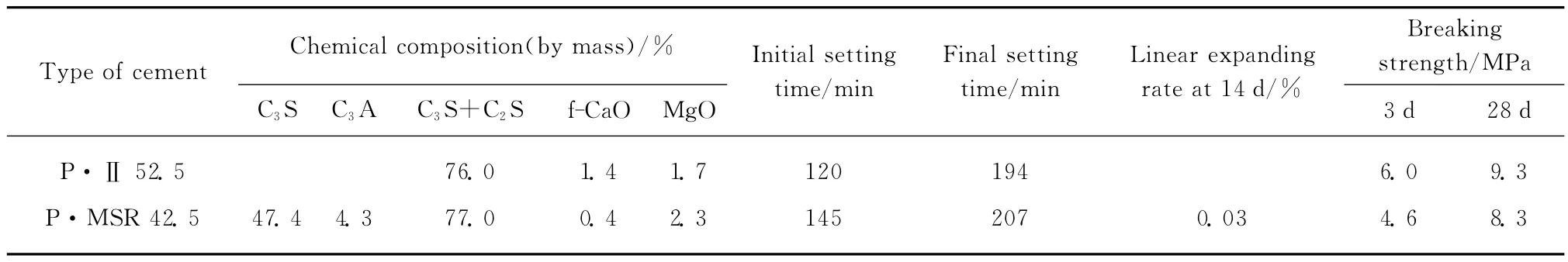

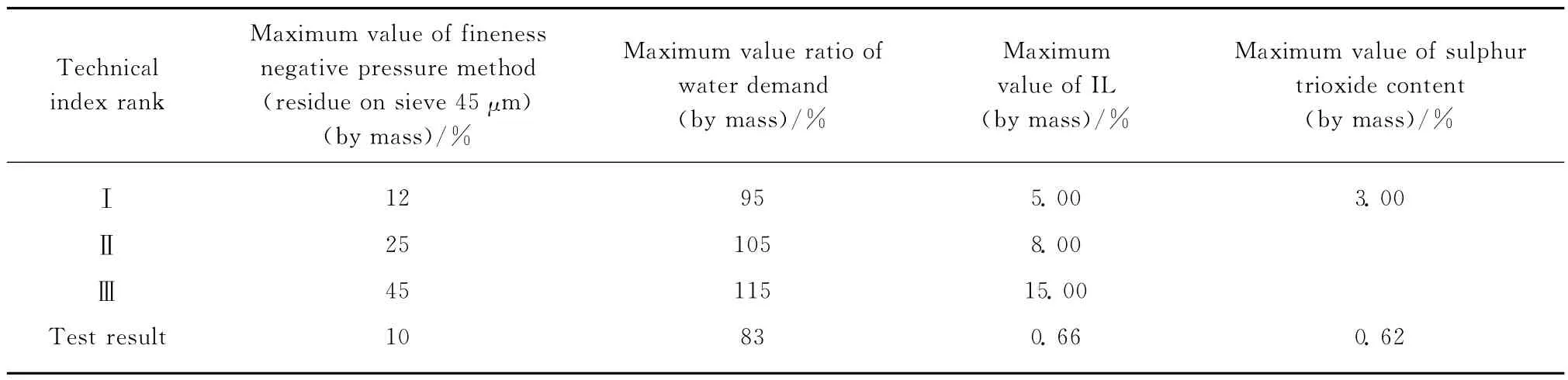

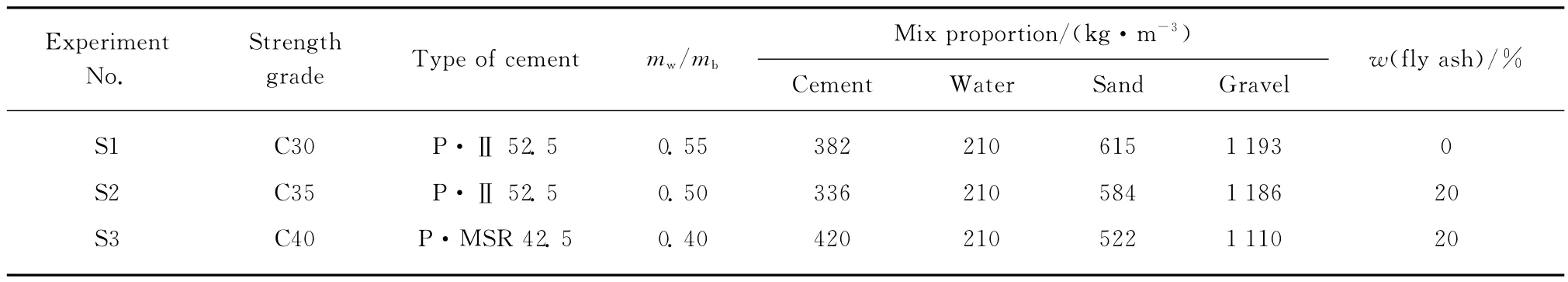

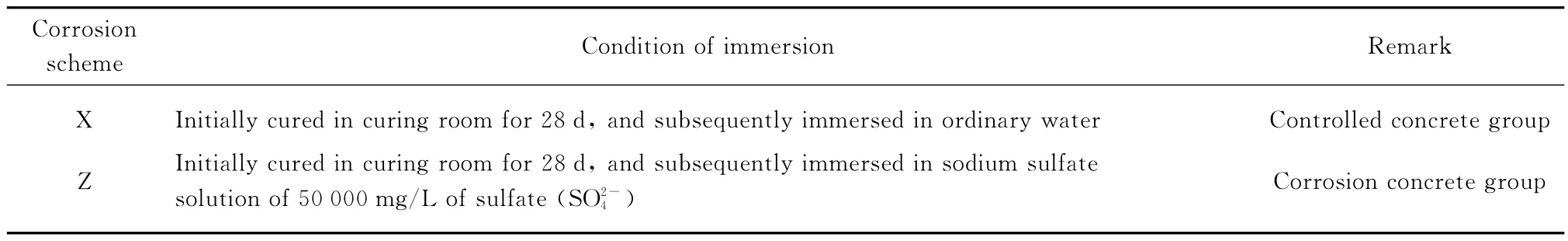

水泥为P·Ⅱ52.5硅酸盐水泥和P·MSR42.5抗硫酸盐硅酸盐水泥,它们的钙硅比(质量比)分别为3.0,2.9,其主要化学组成及物理性能见表1;粉煤灰为Ⅰ级低钙粉煤灰,其试验报告见表2.粗骨料为粒径5~10mm 连续级配碎石;细骨料采用细度模数为2.98的Ⅱ区中砂;腐蚀介质为无水硫酸钠粉末,拌和水为自来水.综合考虑水胶比、粉煤灰以及抗硫酸盐水泥对混凝土抗腐蚀性能的影响后,混凝土配合比见表3.

表1 水泥的主要化学组成及物理性能Table 1 Main chemical compositions(by mass)of cement and its physical properties

表2 粉煤灰的试验报告Table 2 Test report of fly ash

表3 混凝土的配合比Table 3 Mix proportions of concrete

2.2 试验方法

参照现行国家标准[15],采用100mm×100mm×100mm 的混凝土立方体试块,每组3块.试验选择全浸泡方式.

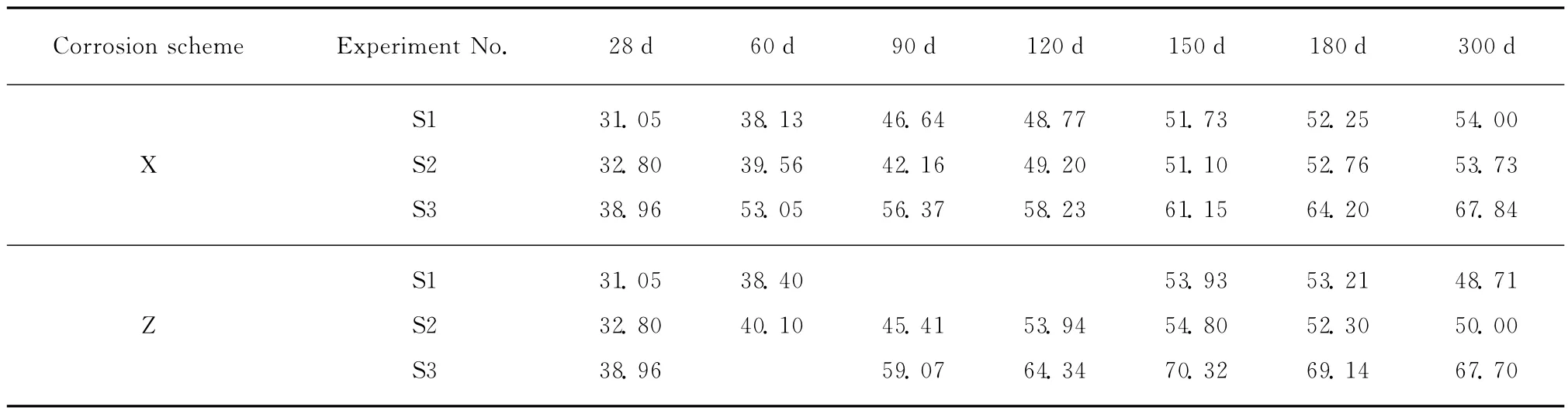

本试验设计的腐蚀制度如表4所示.表4中,X组试件初始养护28d后放入自来水中浸泡,为未腐蚀试件(作为对照组);Z组试件初始养护28d后放入Na2SO4溶液中浸泡,为腐蚀试件.

表4 试验腐蚀制度Table 4 Corrosion scheme of test

由于采用全浸泡方式进行腐蚀试验,混凝土的硫酸盐腐蚀速度相对较慢,试验的侵蚀龄期也较长.本试验共采用7 个试 验龄期:28,60,90,120,150,180,300d.其中28d为混凝土试块制作完成后的标准养护龄期,之后将养护好的混凝土试块分别放入自来水和50 000 mg/L 的Na2SO4溶液浸泡,浸泡32,62,92,122,152,272d后测定试块抗压强度.

试验过程中,每隔一定时间进行腐蚀溶液的更换,以保持腐蚀介质浓度的基本恒定.

2.3 试验结果

混凝土试块在试验龄期内的抗压强度值见表5.

表5 混凝土试块各龄期的抗压强度Table 5 Compressive strength at various ages of concrete sample MPa

由表5可以看出:在自来水浸泡环境下的X 组混凝土试块,其抗压强度在S1,S2,S3 这3 种配合比中均呈现前期快速增大,后期慢速增大的趋势。硫酸盐环境下的Z组混凝土试块,其抗压强度总体变化规律为先增大后减小,前期抗压强度增大的速度较快,这是由于前期外围腐蚀混凝土处于孔隙填充阶段,整个混凝土试块处于强化阶段,同龄期下其抗压强度大于自来水浸泡的试块,而在后期,随着腐蚀的继续进行,外围混凝土开始出现裂缝,腐蚀混凝土的强度开始降低,即进入劣化阶段,这与其他试验结果[1,10,16]一致.

3 试验结果分析及讨论

3.1 试验值与计算值的比较

3.1.1 本文试验值与计算值的比较

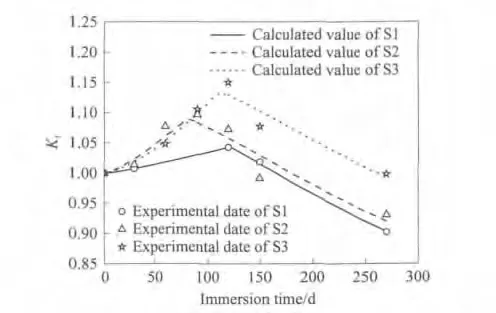

图3为上述各混凝土试块的抗压强度耐蚀系数试验值和采用本文模型计算值的对比.由图3可以看出,在试验时间150d(即腐蚀龄期122d)左右时混凝土试块的抗压强度耐蚀系数达到最大值,之后腐蚀混凝土的抗压强度耐蚀系数开始降低,这说明腐蚀混凝土开始进入劣化阶段,因此试验时间150d(即腐蚀龄期122d)左右为腐蚀混凝土强化阶段和劣化阶段的分界点.由图3可见,采用本文模型计算得到的混凝土试块抗压强度耐蚀系数和试验值比较接近.

图3 混凝土试块抗压强度耐蚀系数试验值与计算值的对比Fig.3 Comparison of Kf between test values and calculated values of concrete sample

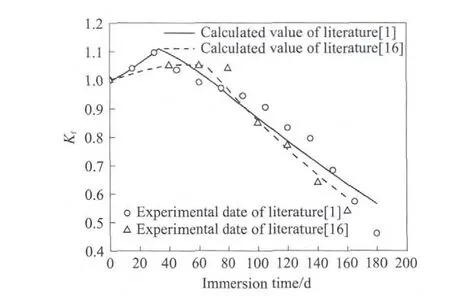

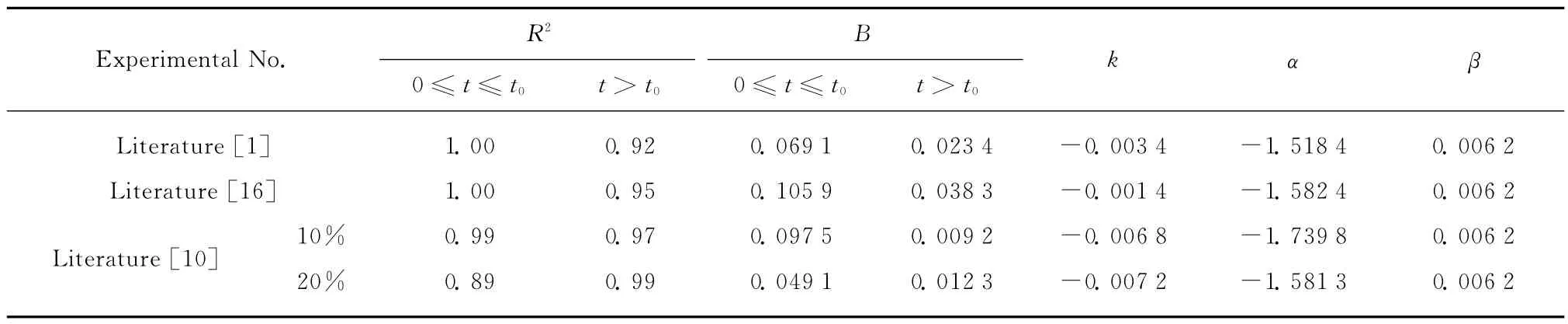

表6给出了各组试验值和模型计算值的拟合相关系数R2,腐蚀系数B,混凝土试块腐蚀区强化阶段抗压强度损失率影响系数k以及混凝土试块腐蚀区劣化阶段抗压强度损失率影响系数α 和β.

由表6可以看出,在强化阶段,拟合相关系数R2大于0.94;劣化阶段,拟合相关系数R2大于0.81,这说明本文提出的计算公式能够计算混凝土在硫酸盐环境下的抗压强度耐蚀系数,可预测和评价混凝土的抗硫酸盐腐蚀性能.

表6 试验回归结果Table 6 Results of test regression

拟合的相关参数中,k变化很小,β则为常量,说明这2个参数受混凝土配合比影响很小,B 和α 变化较大,说明它们与混凝土配合比关系密切.

3.1.2 其他文献试验值与计算值的比较

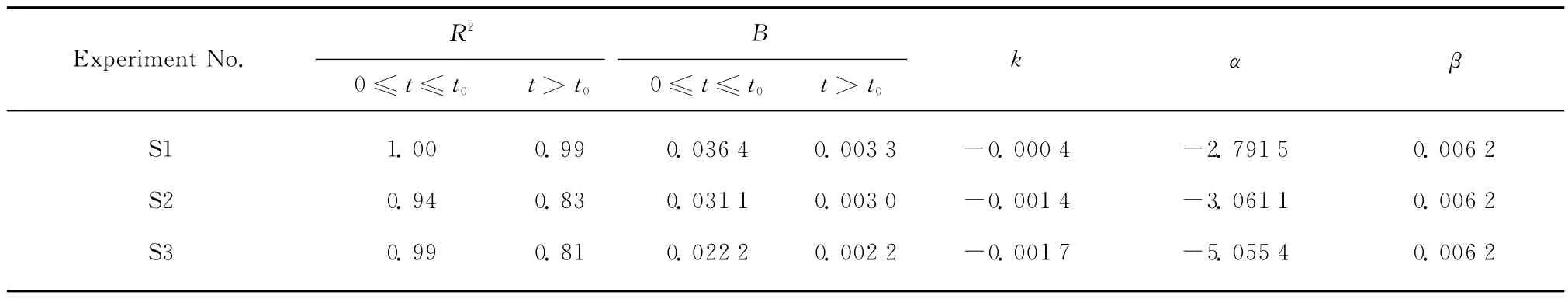

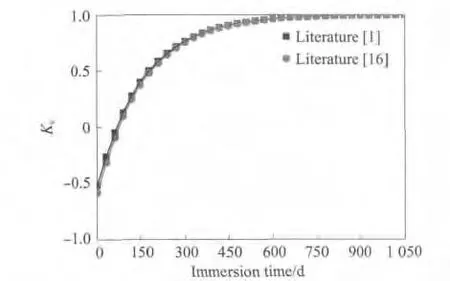

图4 文献[1,16]中试验值和计算值的比较Fig.4 Comparisons between test values and calculated values in literature[1,16]

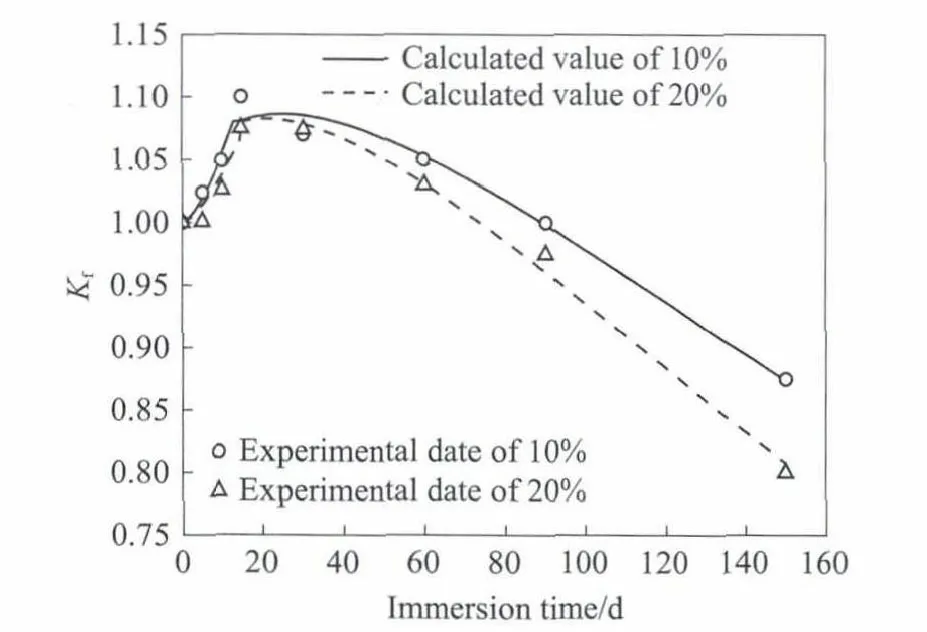

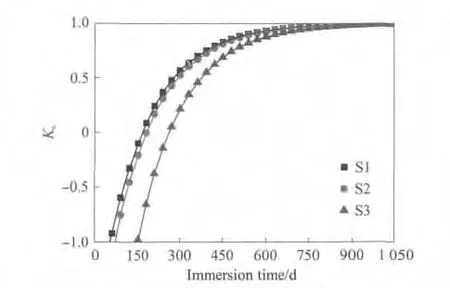

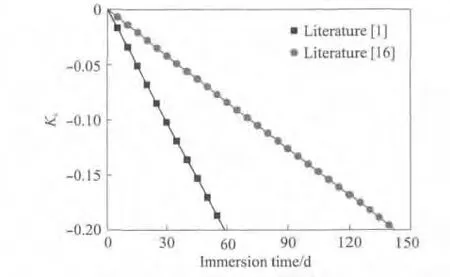

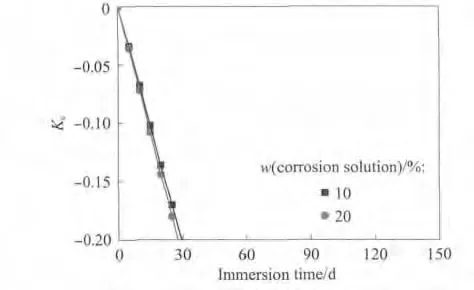

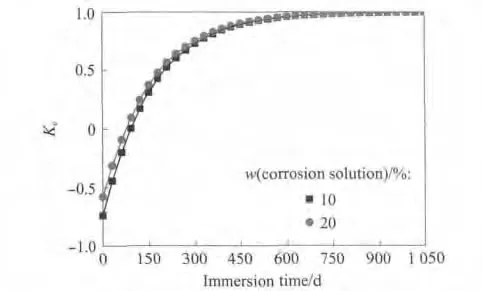

文献[1,10,16]也进行了类似试验,文献[1,16]采用干湿循环的试验方法,文献[10]采用长期浸泡的试验方法,并且各试验采用的腐蚀溶液浓度不相同.图4,5分别为文献[1,16],[10]中腐蚀混凝土抗压强度试验数据与采用本文模型计算值的对比.文献[10]试验中两组试块配合比一样,采用的腐蚀溶液浓度不同,图5中的10%,20%分别表示腐蚀溶液的质量分数.表7列出了各组试验值和采用本文模型计算值的拟合相关系数R2以及其他拟合参数.

图5 文献[10]中试验值和计算值的比较Fig.5 Comparisons between test values and calculated values in literature[10]

表7 试验回归结果Table 7 Results of test regression

由图4,5和表7可以看出,在强化阶段,拟合相关系数R2大于0.89;劣化阶段,拟合相关系数R2大于0.92,混凝土试块在硫酸盐环境中的抗压强度耐蚀系数随时间的变化试验值和采用本文模型的计算值相关性较好,计算值和试验值比较接近.

由表7还可以发现,β=0.006 2,与表6完全一致,因此可基本判断β=0.006 2.但B,k变化较大,α变化较小,与表6有一定出入.因此,结合表6,7可以看出,β=0.006 2,B 与混凝土配合比关系密切,α,k尚需进一步研究.

综上所述,在不同水胶比,不同的腐蚀溶液浓度,不同的试验方法中,本文提出的混凝土在硫酸盐环境中的蚀强模型和抗压强度耐蚀系数计算方法都有广泛的适用性,证明了本文提出的两阶段、三区域蚀强模型评价在硫酸盐环境中混凝土性能的正确性.在工程中可以根据已有的腐蚀混凝土的强度资料,经回归分析就能得到适用于实际混凝土结构的计算模型参数,从而计算出混凝土在硫酸盐环境下的抗压强度耐蚀系数,评价和预测混凝土的抗腐蚀性能.

3.2 参数分析

混凝土配合比不同,其抗硫酸盐腐蚀的能力也不同.由于与试验结果吻合较好,因此可以根据本文提出的抗压强度耐蚀系数计算方法来分析混凝土抗硫酸盐腐蚀的性能.

混凝土试块S1,S2,S3 的水胶比依次减少,同时S2,S3中加入了20%(质量分数)的粉煤灰,S3采用抗硫酸盐水泥.理论上,S1,S2,S3的抗硫酸盐腐蚀性应依次增大[3,16],由表6可以看出,劣化阶段S1,S2,S3的腐蚀系数B 依次减小.同样,由表7给出的文献[10]在劣化阶段的腐蚀系数B 中可以发现,腐蚀溶液浓度越高,腐蚀系数B 越大.因此,本文采用的腐蚀系数B 能够较好反映混凝土的抗硫酸盐腐蚀性,腐蚀系数B 越小,混凝土抗硫酸盐腐蚀性越好,因此可以用腐蚀系数B 来评判混凝土的抗硫酸盐腐蚀性能.

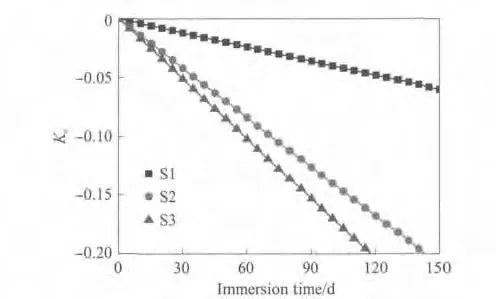

也可以根据本文提出的蚀强模型和计算方法来分析不同配合比对混凝土抗硫酸盐腐蚀性能的影响.将表6,7中的各参数代入式(5),(13),可得强化阶段和劣化阶段混凝土腐蚀区抗压强度损失率的函数关系式,将函数关系式用图形表示,见图6~11.

图6,7分别为本文试验强化阶段和劣化阶段的混凝土试块抗压强度损失率与试验龄期的关系.由于S2,S3 中加入了粉煤灰,并且S3中使用了抗硫酸盐水泥,因此S2,S3 生成的膨胀性腐蚀产物减少.由图6可以看出,在前期强化阶段,随着水胶比的不断减小,腐蚀产物填充孔隙的速度不断增快.从图7可以看出,在劣化阶段,水胶比高的混凝土试块的腐蚀区抗压强度损失率最先为正值,即最先进入正损伤,这说明高水胶比的混凝土试块在硫酸盐环境中的抗腐蚀性能较差.

图8,9表示文献[1,16]试验中强化阶段和劣化阶段的混凝土试块抗压强度损失率与试验龄期的关系.由图8可以看出,在前期膨胀密实阶段,混凝土腐蚀区抗压强度损失率均为负值,说明该阶段是1个强化阶段.而由图9可以看出,在劣化阶段,腐蚀区抗压强度损失率开始为正值,说明混凝土腐蚀区强度开始降低.在2组试验中,混凝土试块抗压强度损失率的变化规律基本一致.

图6 本文强化阶段腐蚀区抗压强度损失率Fig.6 Compressive strength loss rate of corrosion region during strengthening phase in this paper

图7 本文劣化阶段腐蚀区抗压强度损失率Fig.7 Compressive strength loss rate of corrosion region during deterioration phase in this paper

图8 文献[1,16]强化阶段腐蚀区抗压强度损失率Fig.8 Compressive strength loss rate of corrosion region during strengthening dense phase in literature[1,16]

图10,11为文献[10]试验中强化阶段和劣化阶段的混凝土试块抗压强度损失率与试验龄期的关系.由图10可见,在前期强化阶段,20%腐蚀溶液中腐蚀区的膨胀密实速率要略大于10%腐蚀溶液中的,这是因为提高溶液浓度使得生成膨胀性产物的速度加快,在孔隙率相同的情况下,20%腐蚀溶液中膨胀性产物填充孔隙的速度较快.由图11可见,在劣化阶段,20%腐蚀溶液中的混凝土腐蚀区抗压强度损失率也要比10%腐蚀溶液中的略大,说明在高浓度硫酸盐环境下混凝土强度损失速率较快,但是差别较小,这与文献[10]的结论一致.

图9 文献[1,16]劣化阶段腐蚀区抗压强度损失率Fig.9 Compressive strength loss rate of corrosion region during deterioration phase in literature[1,16]

图10 文献[10]强化阶段腐蚀区抗压强度损失率Fig.10 Compressive strength loss rate of corrosion region during strengthening dense phase in literature[10]

图11 文献[10]劣化阶段腐蚀区抗压强度损失率Fig.11 Compressive strength loss rate of corrosion region during deterioration phase in literature[10]

4 结论

(1)硫酸盐环境下的混凝土可划分为裂缝发展区、膨胀密实区和未腐蚀区3个区域.根据硫酸盐腐蚀混凝土的机理可将混凝土在硫酸盐环境下的性能变化过程分为强化和劣化两个阶段.混凝土早期处于强化阶段,膨胀性产物的生成可以填充孔隙,提高强度,但到劣化阶段后,膨胀性产物的生成将产生内应力,产生裂缝,强度降低.

(2)提出了强化阶段和劣化阶段混凝土抗压强度耐蚀系数的计算公式,该公式计算结果与各试验条件下的试验结果吻合较好,拟合相关系数达到0.89以上,能够评估和预测硫酸盐环境下混凝土的抗腐蚀性能.

(3)综合性的腐蚀系数可以反映混凝土配合比与抗硫酸盐腐蚀性的关系,腐蚀系数越大,混凝土抗硫酸盐腐蚀性越差.

[1]梁咏宁,袁迎曙.硫酸钠和硫酸镁溶液中混凝土腐蚀破坏的机理[J].硅酸盐学报,2007,35(4):504-508.LIANG Yongning,YUAN Yingshu.Mechanism of concrete destruction under sodium sulfate and magnesium sulfate solution[J].Journal of the Chinese Ceramic Society,2007,35(4):504-508.(in Chinese)

[2]马保国,贺行洋,苏英,等.内盐湖环境中混凝土硫酸盐侵蚀破坏研究[J].混凝土,2001(4):11-15.MA Baoguo,HE Xingyang,SU Ying,et al.Investigation of sulfate deterioration of concrete in the environment of inland salt lake[J].Concrete,2001(4):11-15.(in Chinese)

[3]TIXIER R,MOBASHER B.Modeling of damage in cementbased materials subjected to external sulfate attack.I:Formulation[J].Journal of Materials in Civil Engineering,2003,15(4):305-313.

[4]JIN Zuquan,SUN Wei,ZHANG Yunsheng.Effect of chloride on damage of concrete attacked by sulfate[J].Journal of Wuhan University of Technology,2006,28(3):43-46.

[5]SUN Chao,CHEN Jiankang,ZHU Jue,et al.A new diffusion model of sulfate ions in concrete[J].Construction and Building Materials,2013,39:39-45.

[6]曹双寅.受腐蚀混凝土的力学性能[J].东南大学学报,1991,21(4):89-95.CAO Shuangyin.Mechanical properties of corroded concrete[J].Journal of Southeast University,1991,21(4):89-95.(in Chinese)

[7]IDIART A E,LÓPEZ C M,CAROL I.Chemo-mechanical analysis of concrete cracking and degradation due to external sulfate attack:A meso-scale model[J].Cement & Concrete Composites,2011,33(3):411-423.

[8]BARY B.Simplified coupled chemo-mechanical modeling of cement pastes behavior subjected to combined leaching and external sulfate attack[J].International Journal for Numerical and Analytical Methods in Geomechanics,2008,32(14):1791-1816.

[9]李士伟,王迎飞,王胜年.硫酸盐环境下混凝土损伤预测模型[J].武汉理工大学学报,2010,32(14):35-39.LI Shiwei,WANG Yingfei,WANG Shengnian.Research on the prediction model of the concrete damage in the sulfate aggressive environment[J].Journal of Wuhan University of Technology,2010,32(14):35-39.(in Chinese)

[10]陈元素,李昕,范颖芳.受盐腐蚀混凝土抗压强度的试验研究[C]∥第15届全国结构工程学术会议论文集(Ⅱ).焦作:[s.n.],2006:5-10.CHEN Yuansu,LI Xin,FAN Yingfang.Test research on the salt corrosion concrete compressive strength[C]∥Proceedings of the 15th Nationwide Academic Conference on Structural Engineering(Ⅱ).Jiaozuo:[s.n.],2006:5-10.(in Chinese)

[11]SONG Hui,CHEN Jiankang.Effect of damage evolution on Poisons'ratio of concrete under sulfate attack[J].Acta Mechanica Solida Sinica,2011,24(3):209-215.

[12]曹双寅,朱伯龙.受腐蚀混凝土和钢筋混凝土的性能[J].同济大学学报:自然科学版,1990,18(2):239-242.CAO Shuangyin,ZHU Bolong.The properties of concrete and reinforced concrete in the sulfate aggressive environment[J].Journal of Tongji University:Natural Science,1990,18(2):239-242.(in Chinese)

[13]CLIFTON J R,PONNERSHEIM J M.Sulfate attack of cementations materials:Volumetric relations and expansions[R].Gaithersburg:Building and Fire Research Laboratory,National Institute of Standards and Technology Gaithersburg,1994.

[14]TIXIER R,MOBASHER B.Modeling of damage in cementbased materials subjected to external sulfate attack.Ⅱ:Comparison with experiments[J].Journal of Materials in Civil Engineering,2003,15(4):314-322.

[15]GB/T 50082—2009 普通混凝土长期性能和耐久性能试验方法标准[S].GB/T 50082—2009 Standard for test methods of long-termperformance and durability of ordinary concrete[S].(in Chinese)

[16]杜健民,梁咏宁,张风杰.地下结构混凝土硫酸盐腐蚀机理及性能退化[M].北京:中国铁道出版社,2011:11-21.DU Jianmin,LIANG Yongning,ZHANG Fengjie.Mechanism and performance degradation of underground structure attacked by sulfate[M].Beijing:China Railway Publishing House,2011:11-21.(in Chinese)

[17]曹双寅,朱伯龙.腐蚀和徐变作用下的钢筋混凝土结构的计算(上)[J].工业建筑,1991(2):25-29.CAO Shuangyin,ZHU Bolong.Computation of reinforced concrete structures under the effects of creep and corrosion[J].Industrial Construction,1991(2):25-29.(in Chinese)

[18]刘汉昆,李杰.受侵蚀混凝土本构关系[J].建筑材料学报,2011,14(6):736-741.LIU Hankun,LI Jie.Constitutive law of attacked concrete[J].Journal of Building Materials,2011,14(6):736-741.(in Chinese)

[19]余红发,华普校,屈武,等.抗腐蚀混凝土电杆在西北盐湖地区的野外暴露实验[J].混凝土和水泥制品,2003(6):23-26.YU Hongfa,HUA Puxiao,QU Wu,et al.The field exposure experiment of corrosion resistant concrete pole in the northwest salt lake area[J].China Concrete and Cement Products,2003(6):23-26.(in Chinese)

[20]王遵亲,祝寿泉,俞仁培.中国盐渍土[M].北京:科学出版社,1993:9-12.WANG Zunqin,ZHU Shouquan,YU Renpei.China saline soil[M].Beijing:Science Press,1993:9-12.(in Chinese)