薄壁注塑工艺的研究

2014-11-28李文平

李文平

(四川信息职业技术学院,四川 广元 628040)

1 薄壁注塑的定义

近年来,很多产品中的塑料零件要求小而轻,因此,薄壁注塑成型技术迅速发展。关于薄壁注塑,还没有统一的定义。Whetten 和Fasset认为所成型塑件的厚度小于1mm,同时塑件的投影面积在50cm2以上的为薄壁注塑成型。Maloney和Mahishi认为应与流长厚度比L/T,即从熔体进入模具到熔体必须充填的型腔最远点的流动长度L和相应平均壁厚T 之比有关。其数值在150以上的注塑为薄壁注塑。随着技术的发展,薄壁注塑成型定义的临界值也将发生变化,它应是一个相对的概念。

2 薄壁注塑成型过程分析

2.1 塑料充填过程分析

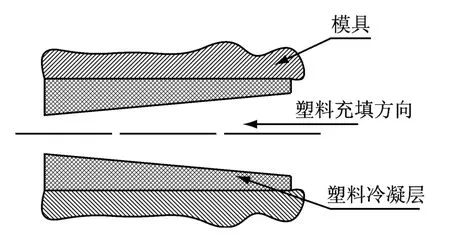

在注塑成型中,塑料的充填过程与塑料的冷却过程是交织在一起的。塑料在充填时,模具即使在预热的情况下,模具的温度相对于熔融塑料的温度低。在充填时熔融塑料会在流动方向上逐渐冷却,其降温最先是表层的塑料流体,然后是心部塑料流体,而且会随着流动长度的增加,其降温的表层塑料流体的厚度增大,心部塑料流体的厚度逐渐减小,如图1 所示。熔融塑料在流动方向上逐渐凝固,且厚度逐渐增加,流动通道越来越窄,直至完全消失。对于常规注塑而言,由于注塑通道足够大,这种影响不明显。但对于薄壁注塑而言,由于流长比太大,这种影响就很大,将使塑件填充不完整。为防止这种情况发生,塑料的充填速率必须大于通道塑料的冷凝速率。

图1 塑料充填过程示意图

另外,若增加浇口,由于制件薄,会产生熔接痕的问题。熔接痕不仅影响零件美观,还会影响零件的强度。

2.2 薄壁零件冷却过程分析

由于零件薄,成型面积大,薄壁塑料件容易产生翘曲。模具成型零件在运行过程中,其各个部位散热不可能一致,导致成型制件时,薄壁塑料件受热不均,而且薄壁塑料件各个部位散热也不可能一致,造成薄壁塑料件各个部位出现温度差。又由于零件面积大而薄,出现的温度应力,将使薄壁塑料件较常规塑料件更易产生翘曲[1]。

3 薄壁注塑工艺

薄壁制品的设计原则与常规厚壁制品的有很大不同,而且还受到成型局限性和塑料原料选择的影响。这需要从薄壁塑料件原料选择、零件结构、模具设计以及注塑工艺等方面分析。

3.1 注塑原料选择

为避免充填不完整,塑料的充填速率必须大于通道塑料的冷凝速度,因此,在满足使用要求的情况下,需要选用流动性好的塑料。塑料的流动性一般由聚合物的相对分子质量、熔融指数、阿基米德螺旋线长度、表观黏度以及流动比等指标衡量。相对分子质量小,熔融指数高,螺旋线长度大,表观黏度小,流动比大,则塑料原料的流动性好。这类塑料主要有 尼龙、聚乙烯、聚苯乙烯、聚丙烯、醋酸纤维、聚甲基戍烯等。

另外,由于薄壁件有时采用高温注塑,因此,还应选择有一定耐热性的材料。为防止翘曲变形,可以选择导热性好的材料。

3.2 薄壁零件结构

薄壁零件结构设计遵循的原则:在满足使用要求的前提下,应尽可能考虑所选择成型材料的性能能否在现有的薄壁注塑技术下成型出所设计结构,满足零件注塑所需的强度等要求。

3.3 模具设计

薄壁零件注塑一般需要专用模具。与常规制品模具相比,薄壁制品模具在浇注系统、冷却系统、排气系统、脱模系统和紧固支撑系统等方面都将发生重大变化。

3.3.1 浇注系统

为避免塑料温度下降过快,在模具方面,如果选择非热流道模具结构,其浇注系统应尽可能短,主流道及分流道的直径应尽可能大。在不影响塑料件的使用要求下,可增加浇注点,但可能产生熔接痕。这可采用模流分析软件,如modflow 进行优化设计。

如果选择热流道模具结构,需要控制塑料在流道的停留时间,以防止塑料高温分解[2]。

另外,如果选择高压注塑,主流道的材料应选择耐蚀性好、强度高、耐磨性好的材料,如SM4Cr13、SM4Cr5MoSiV 等钢材。由于承载的力较大,其强度和刚度安全系数应适当选大一些[3]。

3.3.2 冷却系统

为防止因模具零件冷却不一致,导致塑料零件受热不均,塑料件因热应力产生翘曲。冷却系统设计时,模具成型零件各部分的冷却速率应一致。

3.3.3 排气系统

一般采用高压注塑,其充填速率较快,因此,模具的排气系统应良好。但应防止溢料、飞边的产生。

3.3.4 脱模系统

薄壁塑料件因为结构的原因,模具顶出机构一般选用顶杆脱模。但由于塑料件壁薄,强度不足,因此,应适当增加顶杆数量及增大顶杆直径。

3.3.5 紧固支撑系统

由于采用高压注射,模具紧固支撑零件承受的力较大,因此,在设计时选用零件的刚度、强度安全系数要稍大。与一般注射模具的零件相比,起支撑固定作用的,如支撑板、固定板、螺钉、销钉的尺寸要稍大。

3.4 注塑工艺

薄壁零件的注塑一般需要专用注射成型机。与常规注射相比,其注射过程在注射、温度控制上不同。

3.4.1 注射

为防止注塑材料冷凝过快,在流动比很大情况下,就需要高速充填,让注塑材料快速充填满型腔。

目前实现这种高速注射的方式主要有两种:(1)高压注射,能提高注射速率。但是这种方式会增加锁模力,降低模具使用寿命。常规的注塑机不能提供高压。(2)低压注射。这种注射方式需要一个类似于冲压压力机的飞轮装置——储能器,在注射的间歇期储存能量。目前采用较为成熟的是氮气瓶的设计,高压氮气储存在橡胶囊内,而氮气瓶的剩余空间则充以高压的压力油[4]。在注射时,压力油释放出来。

另外,在整个注射时间里,需要以最大注射速率注射的有效时间所占比例应尽量大。这就需要注射时,注射速率从零加速到最大注射速率时间应尽可能短。

3.4.2 温度控制

对模具进行预热,以降低熔融塑料的冷凝速率。必要时在材料允许的情况下,采用高温注塑,让模具处在高温状态。为了使塑料件受热和冷却均匀,应监测模具成型件各部分温度。因此,注塑机应有准确的温度控制系统。

4 结语

通过分析壁厚小于1mm 或者L/t>150的薄壁塑料件注塑成型特点,发现影响注塑效果的主要因素:(1)注塑材料由于壁厚薄而提前冷却,进而降低注塑材料的流动性,导致充填不完整等缺陷;(2)由于冷却不均,导致注塑件翘曲变形。解决的措施主要从塑料的选择、塑料件结构设计、模具设计和注塑成型过程等方面延缓注塑材料提前冷凝,并确保薄壁塑料件受热均匀,避免充填不完整、翘曲和熔接痕等缺陷。

[1]颜克辉.薄壁注塑成型技术[J].上海塑料,2007(2):35-37.

[2]屈华昌.塑料成型工艺与模具设计[M].2版.北京:高等教育出版社,2007:13-71.

[3]申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006:10-78.

[4]张华,李德群.气辅注塑成型工艺过程及其关键技术[J].塑料科技,1998,26(3):11-17.