基于LabVIEW的悬架减振器试验系统开发

2014-11-28康元春汤自普

康元春,汤自普

(湖北汽车工业学院 汽 车工程学院,湖北十堰442002)

减振器是汽车悬架系统中的阻尼元件,减振器性能的好坏直接影响到汽车的安全性、平顺性等性能。因此汽车悬架减振器试验系统的开发,对保障悬架系统乃至整车性能都有非常重要的意义。

1 试验系统数据处理理论

1.1 数字滤波器

采样理论指出,只要采样频率是信号最高频率的2倍以上就可以根据离散的、等分的样本还原一个时域连续的信号。现在广泛使用的滤波器是数字滤波器,它是利用离散时间系统的特性对输入信号波形(或频谱)进行加工处理,或者说是利用数字的方法按预定的要求对信号进行变换。通过数字滤波器可以控制截止频率、脉冲个数和阻带衰减等参数。按照数字滤波器的设计冲击响应长度是否是有限值,可以将数字滤波器分为有限冲击响应滤波器(FIR)和无限冲击响应滤波器(IIR)。如果单位取样响应是时宽有限的h(n),称之为FIR系统;若单位取样响应是时宽无限的h(n),称之为IIR系统。

1.2 频谱分析

1.2.1 快速傅里叶变化

频谱分析采用快速傅立叶变换的方法,分析信号中所含各个频率份量的幅值。快速傅里叶变换(FFT)的是离散傅里叶变换的一种快速算法。

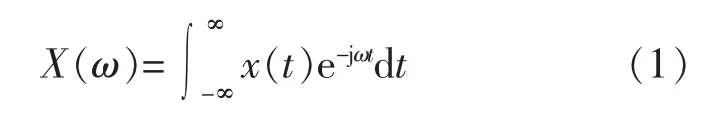

非周期性连续时间信号x(t)的傅里叶变换可以表示为

式中计算出来的是信号x(t)的连续频谱。但是在实际的控制系统中,能够得到的是连续信号x(t)的离散采样值x(nT)。因此需要利用离散信号 x(nT)来计算信号 x(t)的频谱。

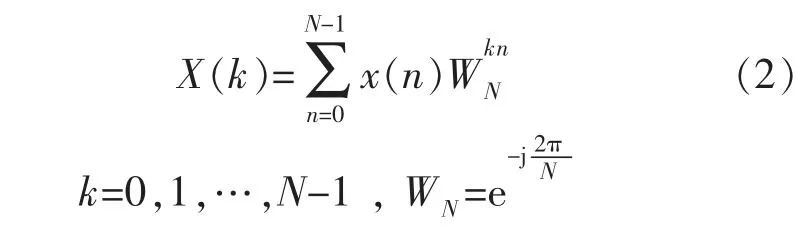

有限长离散信号 x(n),n=0,1,…,N-1的DFT定义为

DFT 需要计算大约N2次乘法和N2次加法。当N 较大时,这个计算量是很大的。FFT 将N点DFT分解为2个 N/2点的DFT,这样 2个 N/2点DFT总计算量是原来的一半,这样可以继续分解下去,将N/2 再分解为N/4点DFT……这样计算量就会大大减少,从而使运算要求降低、运算速度提高。

1.2.2 窗函数

采用快速傅立叶变换算法(FFT)处理一个正弦采样信号时,会在不存在能量的频带内出现能量,即产生“泄漏”。FFT算法是以固定采样频率获得的采样数据,其结果将会拓延到很多频率处,因此FFT 不能够消除所有的泄漏现象。为了减小“泄露”,可在采样数据上加窗函数进行处理。

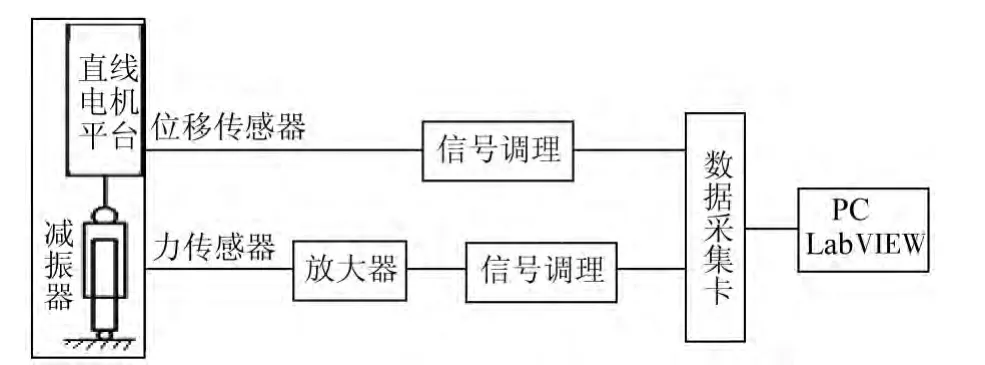

2 试验系统的硬件结构设计

根据汽车行业标准QC/T545-1999《汽车筒式减振器台架试验方法》要求,将减振器一端固定,另一端在垂直方向采用电机对减振器施加正弦激励进行测试。采用拉压力力传感器测量减振器阻尼力经信号放大器放大,利用差动变压器式位移传感器对位移信号进行测量。阻尼力及位移信号经信号调理器进行去噪、滤波及前级放大等各种预处理后通过数据采集卡进行A/D 转化,传给计算机进行数据处理及分析。减振器试验系统结构如图1所示。

图1 减振器试验系统结构

减振器工作过程中阻尼力采用LC0155 拉、压力传感器进行测量。LC0155 拉、压力传感器与电荷放大信号集成在一起,以满足精确放大微弱信号的需求。减振器位移测量所采用的传感器是差动式位移传感器,这种传感器受外界干扰小、精确度高、误差小、线性度高。

为保证计算机上的DAQ 设备能够对减振器拉、压力及位移信号进行数字化,采用了信号调理器。LC0201-2 信号调理器是专门为LC0155系列传感器设计的,它可提供24 V直流电,并有抗干扰性强、噪声小、精度高、价格低的特点。

数据采集卡采用DAQCARD-PCI-6014型。这种数据采集卡通信采用USB 接口,支持即插即用,方便与计算机连接。集成卡功能包括模拟信号采集(ADC),模拟信号输出(DAC),数字信号输入输出(DIO),SD 离线数据记录(24位卡支持)等。

3 试验系统软件设计

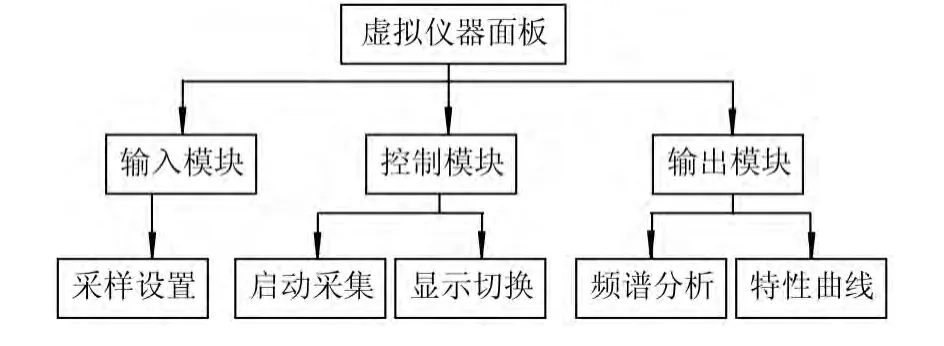

3.1 试验系统软件总体结构

试验系统软件采用LabVIEW 进行程序设计,包括输入、控制和输出3个功能模块。系统软件结构如图2所示。

图2 试验系统软件总体结构

3.2 主要模块程序设计

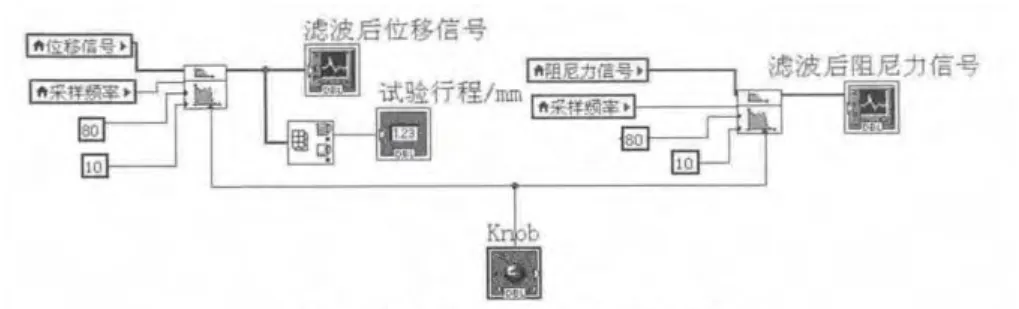

3.2.1 数字滤波器

设置数字滤波器对所测得位移及阻尼力的信号噪声进行滤波,程序框图如图3所示。根据干扰源特性、频率范围、电压和阻抗等参数对工业环境实际情况综合分析,通过在面板上调节阶数、高通滤波和低通滤波等进行控制。

图3 数字滤波器程序框图

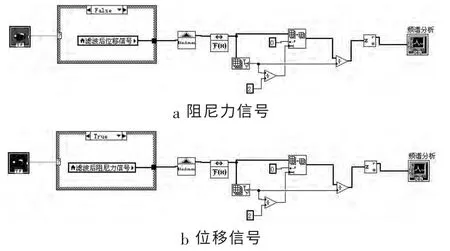

3.2.2 频谱分析

频谱分析是信号分析中的一种基本方法。首先对滤波后位移信号及滤波后阻尼力信号加窗,在对加窗后函数进行快速傅里叶变换计算。为减小误差,计算过程中采用求平均值的方法,最后得到频谱分析图(图4)。

图4 频谱分析程序框图

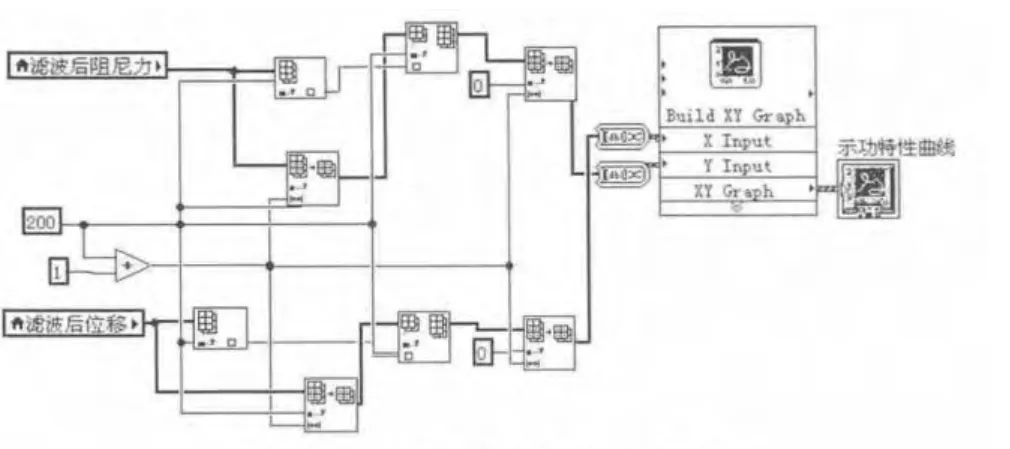

3.2.3 示功特性曲线

减振器示功特性曲线是表示减振器在压缩和复原行程中的阻力和位移关系的曲线图。该特征曲线是一封闭曲线,从示功特性曲线图中可以直接得到减振器复原时或压缩时的最大阻力值,以及减振器一个全行程所做的功(即封闭曲线以内的面积),因此,又称之为减振器的示功图[1]。

试验系统采用数据滤波器对采集的位移信号及阻尼力信号进行滤波,程序框图如图5所示。数据滤波器的频率响应特性使减振器示功特性曲线图中带有几条杂线,不能很好地反映出减振器在一个周期中的示功特性。因此试验系统首先采集2次试验行程的位移及阻尼力信号数据,然后根据采样频率、试验周期等提取其中某一周期的测试值绘制出减振器示功特性图[2]。为使示功特性曲线是一个封闭的圆形,index值取200。

图5 示功特性曲线程序框图

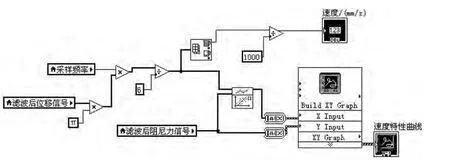

3.2.4 速度特性曲线

用示功特性曲线图不能充分地反映速度变化时减振器阻力的变化规律,因此需要用阻力—速度特性才能清楚地描述这一变化规律,阻力—速度特性曲线又叫做减振器速度特性曲线。

根据汽车行业标准QC/T545-1999《汽车筒式减振器台架试验方法》,减振器活塞速度 V(m·s-1)根据试件试验行程和试件频率并由式(3)决定[3]。

图6 速度特性曲线程序框图

式中:s为试件试验行程;n为试件频率。程序框图如图6所示。

4 测试结果

QC/T 545-1999《汽车筒式减振器台架试验方法》规定,对减振器进行正弦激励,试验行程S为(100±1)mm,最大激振速度 V为520mm·s-1,试验台需能够测取减振器的示功图和速度图,并作出阻力—行程曲线图和阻力—速度曲线图。

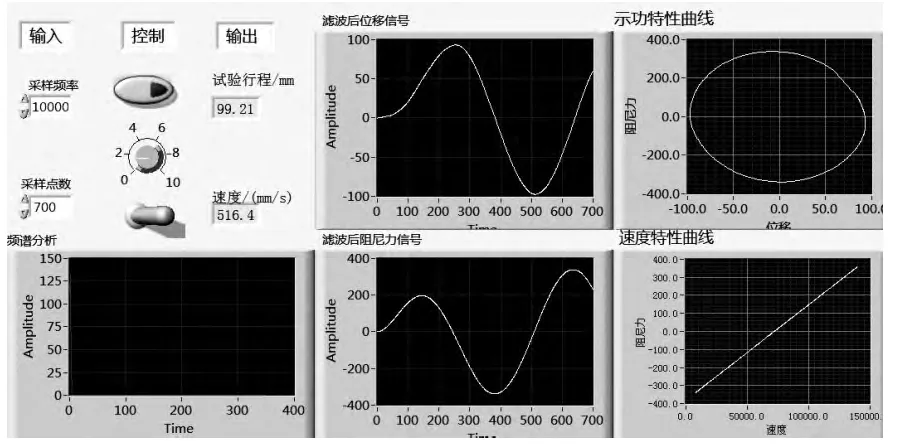

本减振器试验系统前面板见图7。通过输入参数、控制按钮可得到示功特性曲线及速度特性曲线。示功曲线图中,纵坐标“0”以上部分是复原行程阻尼力,“0”下部是压缩行程阻尼力。横坐标表示位移。

图7 减振器试验系统界面

根据QC/T 491-1999《汽车筒式减振器尺寸系列及技术条件》要求,示功图应该丰满圆滑,不得有空程、畸形等。对于工作缸直径为20 mm的减震器,要求其复原阻力范围在200~1200 N,压缩阻力不大于600 N[4]。从前面板的图形中,可以观察到该减振器的示功图均饱满,无畸形,压缩阻力及复原阻力都在规定的范围内。

[1]王保华.液压减振器特性仿真与优化设计研究[D].武汉:华中科技大学,2008.

[2]王天利,张丽静,王福桂.虚拟仪器技术在汽车减振器特性测试系统中的应用[J].农业装备与车辆工程,2006(12):36-38+46.

[3]QC/T545-1999,汽车筒式减振器台架试验方法[S].

[4]QC/T 491-1999,汽车筒式减振器尺寸系列及技术条件[S].

[5]Duym S W R.Stiens R,Baron GV.Physical Modeling of the Hysteretic Behaviors of Automotive Shock Absorbers[R].SAE Paper,970101.