汽轮机主汽阀裂纹原因分析及修复

2014-11-28郑天艳

郑天艳

(浙江国华余姚燃气发电有限责任公司,浙江 宁波 315400)

1 汽轮机主汽阀裂纹概况

国华余姚燃气发电有限责任公司采用美国GE公司生产的S209FA燃气-蒸汽联合循环发电机组,由2台PG9351FA型燃气轮机发电机组,2台卧式、三压再热、无补燃、自然循环余热锅炉,1台D11型单轴、双缸、下排汽、一次中间再热、带中压和低压补汽的凝汽式汽轮机组组成二拖一联合循环发电装置。

2013年4月,在汽轮机检修中发现1号、2号主汽阀存在缺陷,主汽阀阀杆漏汽供轴封的通道孔上部存在裂纹,为孔内表面至密封面的贯穿性裂纹。

在后期门体拆卸及逐步打磨和目视检验中,又发现多处裂纹缺陷,包括1号主汽阀疏水通孔下部及下法兰内壁环形裂纹、2号主汽阀疏水通孔下部及下法兰内壁环形裂纹。

由于是燃气电厂,主要应用于电网调峰运行;发现缺陷时,汽轮机组累计运行17256 h,共启停679次,平均运行25.4 h/次。

2 裂纹产生原因分析

2.1 主汽阀材料性能分析

2.1.1 化学元素分析

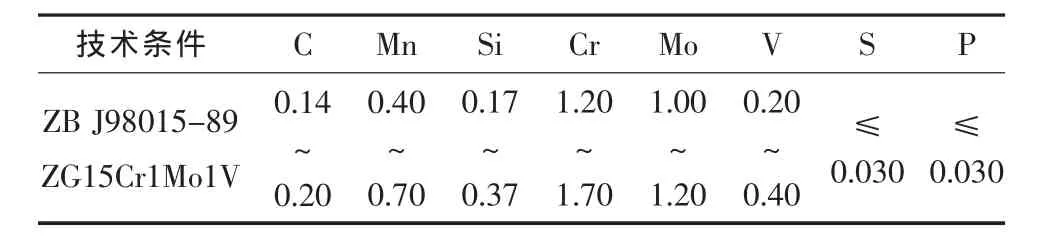

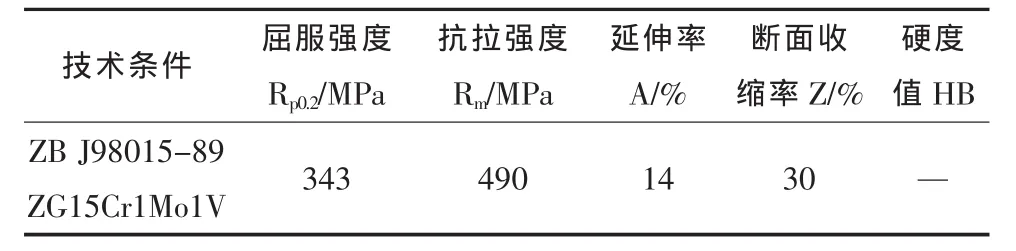

该主汽阀材质为GE牌号 B50A224B,相当于ASTM A356 Gr9级,成分为:11/4Cr 1Mo 1/4V,相当于国产ZG15Cr1Mo1V钢材,化学成分及力学性能见表1、表2。B50A224B材料的标准元素成分见表3。

表1 ZG15Cr1Mo1V化学成分 %

表2 ZG15Cr1Mo1V力学性能

B50A224B材料的标准热处理工艺为1025~1075℃奥氏体化(喷雾淬火)加高温回火700~720℃;B50A224B材料的正常显微组织为贝氏体回火组织和20%先共析铁素体;B50A224B材料的标准力学性能为 Rp0.2≥414 MPa,Rm为 551~724 MPa,A≥50%,HB 为 170~217。

表3 B50A224B材料标准元素成分 %

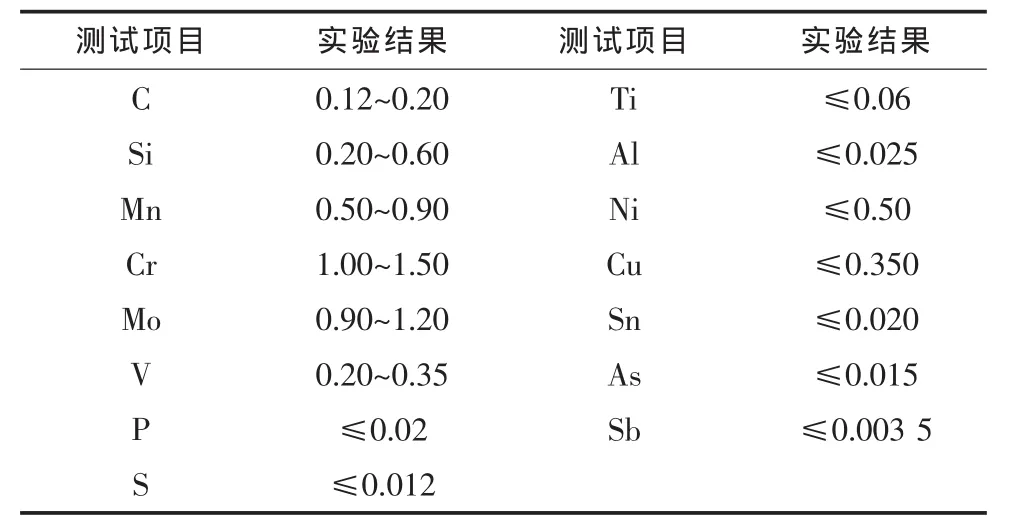

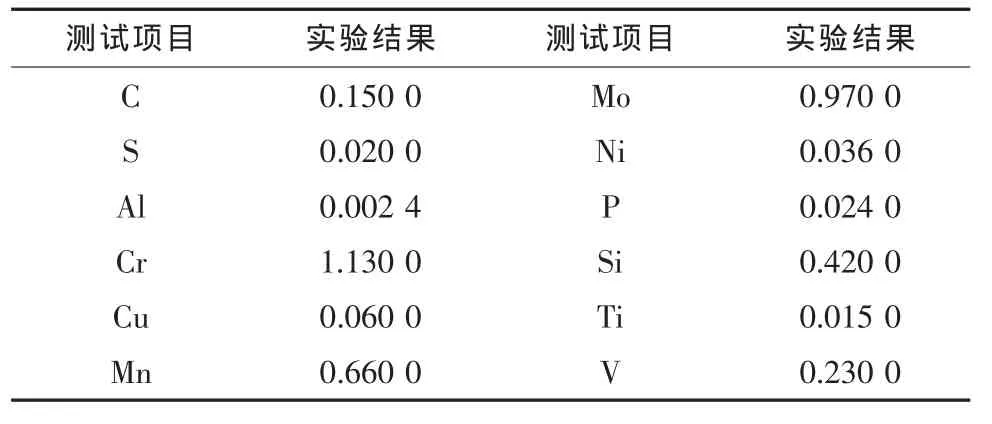

对材料进行取样,用德国ELEMENTAR Vario ELⅢ元素分析仪进行成分分析,结果如表4所示。与GE公司提供的材料元素含量及相关标准相比可知,S和P成分超标,其中S的含量超标近一倍,而这2种杂质元素的超标会大幅降低材料的断裂韧性,增大材料的脆性。

表4 材料成分分析结果 %

S不熔于铁,会与铁形成熔点为1190℃的FeS。FeS常与γ-Fe形成低熔点(989℃)的共晶体,分布在奥氏体晶界处,当钢在1000~1200℃锻造时,共晶体熔化,使钢材变脆,沿奥氏体晶界形成微裂纹。Mn的加入可以使S先与Mn形成高熔点(1620℃)的MnS,避免这种热脆。但是MnS会在锻造和轧制过程中呈条状,使钢材横向塑性、韧性显著降低,并且在交变载荷下容易形成裂纹源,导致工件早期疲劳断裂;P在钢中能全部熔于铁素体,虽然起到一定的固熔强化作用,但会大幅降低钢的塑韧性。

另外,低合金钢在淬火后如果在450~650℃回火或服役,易产生第二类回火脆性,P和S等杂质元素在晶界的偏聚,以及Mn,Cr,Ni等合金元素会大幅度提高回火脆性,降低材料的韧性,这些元素含量越高,脆化越严重。

2.1.2 组织分析

根据GE公司提供的材料服役前的热处理工艺可知,该材料的正常组织为“贝氏体回火组织+20%先共析铁素体”。对材料的金相组织做进一步分析,通过对裂纹附近的材料进行取样制样、抛光,并用硝酸酒精溶液腐蚀15 s后进行金相观察,金相照片如图1所示。

根据材料的热处理工艺和腐蚀剂特性可知:图1中浅色箭头所指的代表区域为先共析铁素体(F体),深色箭头所指的代表区域为贝氏体回火产物。特别值得关注的是金相组织中有一个区域呈特别大的晶粒状,可能是由于奥氏体化温度过高造成第二相溶解,从而使阻碍晶界迁移的屏障突然消失,致使某些晶粒异常长大,这类异常长大的晶粒约占10%。其组织由棒状回火产物和F体组成。

各相晶粒大小和含量的统计结果显示,约占20% 的F体的平均晶粒大小为80μm(标准偏差S=±7.04996),晶粒度等级为4级;约占70%的贝氏体回火产物的平均晶粒大小为105μm(标准偏差S=±13.09721),晶粒度等级为2.5级;约占10%的异常长大晶粒的大小约为400μm(标准偏差S=±9.30753),晶粒度等级为0级。可以看出,材料整体晶粒粗大,而且组织非常不均匀,原因是热处理过程中奥氏体化温度过高。这些粗大且不均匀的晶粒会大幅度降低材料的韧性,在服役过程中受到拉应力的作用容易产生微裂纹,并在交变载荷的作用下进一步发展为裂纹源。

图1 材料金相组织

2.1.3 材料性能分析

(1)组织不均匀、含有大量异常长大的晶粒、晶粒粗大等因素会降低材料的强度和塑韧性,而且晶粒越粗大,第二类回火脆性就越严重,使材料韧性大幅度下降,因此在粗大晶粒交界处易形成微裂纹。

(2)晶界处有脆性相Al和Ti的氧化物,成为容易产生微裂纹的薄弱区域。

(3)晶界处的合金元素和C元素的含量高于晶粒内部,合金元素在奥氏体化温度下由晶内偏聚到奥氏体晶界上,在脆化温度下,杂质元素P和S等因合金元素的吸引而偏聚到合金元素含量更高的晶界上,造成晶界脆化,易产生微裂纹。

2.2 开裂泄漏的部位及结构特点

2.2.1 阀杆漏气通孔位置的结构特征

与其它位置相比,主汽阀阀杆漏汽通孔位置的壁厚较薄、强度较低,长期受到阀门开关及蒸汽冲击作用,在缺陷区域的内表面承受了较大拉应力,是裂纹产生的主要外在因素。

2.2.2 大厚壁结构特征

主汽阀底面是厚度为100mm的铸钢件,如此厚度的大厚壁结构在运行过程中,尤其是在频繁的启动和停机工况下,会产生较大的内外壁温差,从而引起一定的热应力。在启停过程中的热应力与结构应力叠加,会对主汽阀产生疲劳损伤,从而引起裂纹的产生和扩展,也是诱发阀体贯穿缺陷的因素之一。

2.3 裂纹特点分析

裂纹金相照片如图2所示,根据照片分析如下:

(1)裂纹面有明显的疲劳裂纹扩展区的条带形貌。

(2)裂纹扩展区的形貌是大量穿晶韧窝和少量沿晶韧窝,属于以韧断为主、脆断为辅的断裂机制。

(3)裂纹面长出较厚的氧化膜,并且为纵向生长,当氧化膜相互接触时在裂纹尖端形成三向应力,会加速裂纹的扩展。

图2 裂纹金相照片

(4)除了贯穿性主裂纹以外,主汽阀母材其他位置也存在大量微裂纹缺陷,在长时间的高温高压以及机组频繁启停的运行条件下,裂纹萌生并经过较小的亚稳扩展区后,将很快进入大面积的失稳扩展区,从而形成贯穿性开裂,给主汽阀的安全运行带来威胁。

2.4 主汽阀裂纹原因分析

综上分析,由于P和S的超标,造成材料脆化。材料晶粒粗大且组织不均匀,降低了材料的韧性,易引起第二类回火脆化。而碳化物、氧化物在晶界的偏析进一步脆化了晶界。材料在第二类回火脆性区(400~650℃)服役时,碳化物、氧化物、磷化物等脆性相及部分合金元素(Cr,Mn,Ni)及杂质元素(Sb,Sn,P,S)使晶界严重脆化,从而在此晶界和不均匀的粗大晶粒之间形成微裂纹,在交变载荷作用下演变成疲劳裂纹源。在裂纹扩展阶段,材料局部区域的C元素以及碳化物形成元素的偏聚、沉积形成碳化物,造成材料强度/硬度升高、脆性增大。再加上主汽阀的频繁开关,促使了疲劳裂纹的亚稳扩展,裂纹面表面氧化膜纵向生长对裂纹面的挤压加速了裂纹扩展,最终导致裂纹失稳扩展。

3 焊接修复

3.1 焊接修复的可行性

3.1.1 焊接冷裂纹倾向

B50A224B(ZG15Cr1Mo1V)材料焊接性可用碳当量法间接判断,按国际焊接学会(IIW)提出的计算公式 Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5,得出 ZG15Cr1Mo1V的碳当量 Ceq为近1.0%,是焊接性较好的钢材碳当量(≤0.45%)的2倍多。而且,这种钢具有较大的淬硬倾向,若焊后冷却速度稍快,就极易产生冷裂纹。特别是工件厚度超过50mm时,焊接区将出现三相应力状态,加之焊缝中氢对裂纹的影响,焊接冷裂纹倾向较大。但焊前预热、焊接过程的锤击消应力处理及适当的焊后消应力处理可以降低产生焊接冷裂纹的风险。

3.1.2 再热裂纹倾向

B50A224B(ZG15Cr1Mo1V)钢有一定的再热裂纹倾向,影响再热裂纹产生的主要因素有结构及焊接残余应力、应力集中、存在缺口、材料中的V元素对产生再热裂纹敏感等。使用低氢、塑性好的焊接材料,通过焊前预热、层间温度控制,采用较低的焊接线能量进行焊接和减小焊接过热区的宽度等手段,可细化晶粒,并有效控制再热裂纹的产生。

3.2 焊接修复预案

由于主汽阀现场发现裂纹较深,已在阀杆漏气通孔位置形成贯穿裂纹,且长达约200mm,现场维修打磨、焊接均无法触及,因此先将主汽阀割管后再将阀体运到设备制造厂进行维修。由于主汽阀结构尺寸大、拘束应力大等原因,修复过程中可能会在焊接接头处产生冷裂纹和再热裂纹,因此焊接及焊后热处理时不仅要防止冷裂纹,更要采取针对性强的措施防止再热裂纹产生。因此,焊接采用超低氢型高韧性R317L焊条,尽可能降低焊缝金属扩散氢含量,使焊缝金属在满足强度要求的条件下,塑性和韧性得到提高。同时,焊接过程中采用锤击方式进行消应力处理。为防止高温回火热处理变形及焊后再热裂纹,采用局部热处理方式。

3.3 焊接修复

根据焊接修复预案,焊接工艺采用“TIG打底焊+SMAW焊”的方法,采用的焊材为:Φ2.5mm的TIG-R31焊丝、Φ2.5mm的R317焊条和Φ3.2mm的R317L超低氢高韧性焊条。

在焊接过程中采用锤击法消除焊接应力,焊后采用电加热方式以485℃作中温回火热处理。

在热处理完成后,对补焊区域进行了100%外观检查、100%PT探伤、硬度抽查、典型补焊区域的残余应力测试和复膜金相检验。

4 安全性评估

根据焊后检测和缺陷原因的分析,从材料和结构的角度对汽轮机1号、2号主汽阀进行安全性评估分析。

(1)焊后对补焊区域及其周围母材进行的外观检查、液体渗透检测结果表明:补焊焊缝表面未检测出缺陷,补焊焊缝质量可以满足主汽阀运行安全性要求。但由于材料本身缺陷,在补焊区域外的其他母材中仍存在无损探伤无法检测出的缺陷,将严重影响主汽阀后期运行的安全性。

(2)1号、2号主汽阀阀杆漏气缺陷区域经补焊、机加工后,补焊区域厚度值和主汽阀原始厚度一致,并且焊缝强度高于母材强度,目前主汽阀阀体安全性满足标准设计要求。

但是由于原始设计结构问题,主汽阀阀杆漏气通孔位置与其他区域存在尺寸差异,其厚度小于其他区域材料厚度,考虑到实际运行过程中压力和温度均存在一定程度的波动,主汽阀开关频繁,因此主汽阀补焊后仍然存在一定风险。

(3)补焊后对主汽阀补焊区和母材的硬度检测表明:焊缝区硬度值在260~310范围内,1号主汽阀补焊区满足DL/T 869-2012《火力发电厂焊接技术规程》中的规定。2号主汽阀补焊区硬度偏高,这是为了避免主汽阀变形,采用了补焊区局部485℃×8 h中温回火的热处理工艺。通过检测还发现2号主汽阀组母材部分区域硬度偏低,仅为150左右,主要原因是晶粒粗大导致材料强度有所降低,不满足标准要求的B50A224B材料硬度170~217的规定,会对运行安全产生不利影响。

(4)对补焊后主汽阀补焊区和母材的金相检测结果表明:经过热处理后的补焊焊缝区金相组织为“回火贝氏体+少量铁素体”,说明热处理工艺较为合理,未出现异常组织。

但是主汽阀组母材组织粗大导致材料强度有所降低,并且存在一定的颗粒状碳化物析出,对主汽门后续的持续服役造成较大的安全隐患。

(5)对焊缝区进行的残余应力测试结果表明:经过热处理后的补焊焊缝最大残余应力为167.6 MPa,出现在靠近焊缝的母材区域,而焊缝区残余应力最大主应力为125.3 MPa。整体上来看,经过热处理后的焊缝区残余应力值远低于母材343 MPa的屈服强度。象这样较低的残余应力值,一方面可以避免与运行过程中的附加应力叠加,从而避免进一步加剧补焊区的应力状态;另一方面可以降低出现疲劳失效的概率,从一定程度上可以保障主汽阀的安全运行。

5 运行安全性的建议

为保障机组安全运行,为金属监督及检修提供技术支持,建议如下:

(1)尽快择机对主汽阀组进行整体更换,以彻底消除安全隐患。

(2)进行阀体的结构材料优化设计,主要包括对该铸造阀门本次疲劳裂纹部位的阀体材料、加工方式的变更优化和阀杆漏气通孔及疏水孔位置的优化设计。

(3)在整体更换前的运行过程中,应加强对主汽阀组运行状态的监控,建议在运行现场加装声音和视频监视探测装置,对阀组服役状态进行全程监控。

[1]DL/T 438-2009火力发电厂金属技术监督规程[S].北京:中国电力出版社,2009.

[2]DL/T 884-2004火力发电厂金相检验与评定技术导则[S].北京:中国电力出版社,2004.

[3]JB/T 5263-2005电站阀门铸钢件技术条件[S].北京:新华出版社,2005.