改进膨胀尾管悬挂器悬挂力技术研究

2014-11-27赵晨熙邵志香

谷 磊,韩 峰,刘 明,赵晨熙,李 夯,邵志香

(1.中国石化石油工程技术研究院,北京100101;2.中国石油大学(北京)石油工程学院,北京102249)

膨胀尾管悬挂器是膨胀管技术的重要应用领域,与常规悬挂器相比,膨胀悬挂器具有过流面积大、可旋转、外露部件少等特点,能够防止尾管下入过程中遇阻、避免外露部件损伤和提前坐挂等现象发生[1-3]。膨胀尾管悬挂器坐挂时所需要的膨胀力、坐挂后与上层套管形成的悬挂力是其重要性能参数,目前膨胀尾管悬挂器主要依靠硫化在本体上的橡胶提供悬挂力,悬挂性能受到限制;膨胀过程中使用润化脂降低膨胀锥与本体间的摩擦力,而在井下高温高压液体环境下的润滑效果不好。为此,笔者进行了提高膨胀尾管悬挂器悬挂与润滑性能的研究。

1 膨胀尾管悬挂器的膨胀机构

1.1 膨胀机构的工作原理

图1 膨胀悬挂器的工作原理Fig.1 Working principle of the expandable liner hanger

膨胀尾管悬挂器的工作机理如图1(a)所示。膨胀本体在套管内膨胀变形并紧贴套管内壁,依靠本体与套管之间的橡胶封隔环空。施工过程如图1(b)所示,由送入工具、膨胀悬挂器和尾管组成的管串下至预定位置,投入钻杆胶塞,钻杆胶塞与尾管胶塞复合后,通过送入工具进行管内憋压产生液压推力,推动膨胀锥在悬挂器本体内运动使其膨胀。图1(b)为膨胀初始状态,膨胀锥位于膨胀本体前端,通过增加送入工具管内钻井液压力,为本体膨胀提供足够的推力,完成准备工作。图1(c)为膨胀进行状态,膨胀锥在液压推动下在膨胀本体内运动使其发生塑性变形。图1(d)为膨胀结束状态,此时送入工具已经提出,本体膨胀后紧贴在上层套管内壁上,并与其产生足够的摩擦力悬挂尾管串[4]。

1.2 膨胀机构膨胀试验装置

膨胀机构膨胀试验装置由膨胀锥座、膨胀锥、膨胀锥环、上层套管、膨胀本体、扶正杆、扶正底座等零件构成(见图2)。试验加载时扶正底座固定,试验机液缸产生的推力作用在膨胀锥座上,推动膨胀锥座沿扶正杆运动,膨胀锥座将推力传递给膨胀锥,膨胀锥进入膨胀本体使其发生膨胀,膨胀完成后本体坐挂在上层套管内,膨胀锥运动过程中所需要的最大推力即膨胀力[5]。该试验装置同时具备测试悬挂力的功能,膨胀完成后取出膨胀锥座、膨胀锥、膨胀锥环及底座,将套管左端固定,从右侧对膨胀本体施加推力,膨胀本体与套管发生位移所需要的最大力即为膨胀本体在套管内坐挂所形成的悬挂力。

图2 膨胀试验装置的结构Fig.2 Structure of the expansion experiment device

1.3 膨胀机构改进

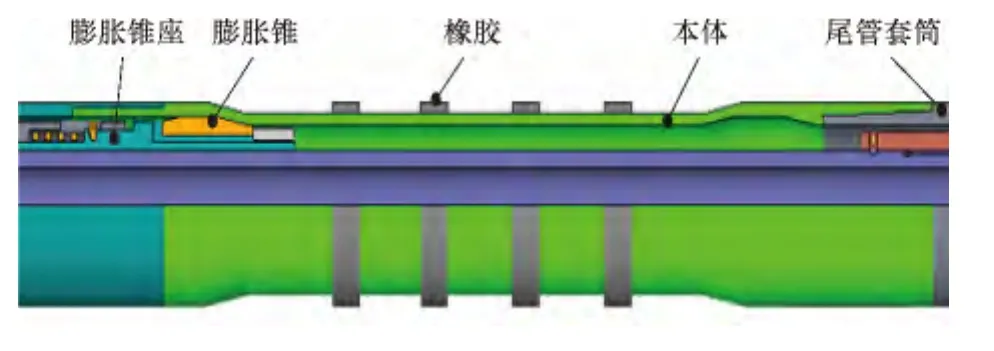

根据膨胀尾管悬挂器工作原理设计了膨胀机构。膨胀机构包括膨胀锥座、膨胀锥、本体,如图3所示。膨胀锥座将送入工具管内压力产生的推力传递给膨胀锥,膨胀锥在本体内运动,使其膨胀产生塑性变形。为提高本体膨胀后与上层套管形成的悬挂力,在本体表面硫化了橡胶,橡胶同时起密封作用[6]。

图3 膨胀本体机构Fig.3 Mechanism of the expansion body

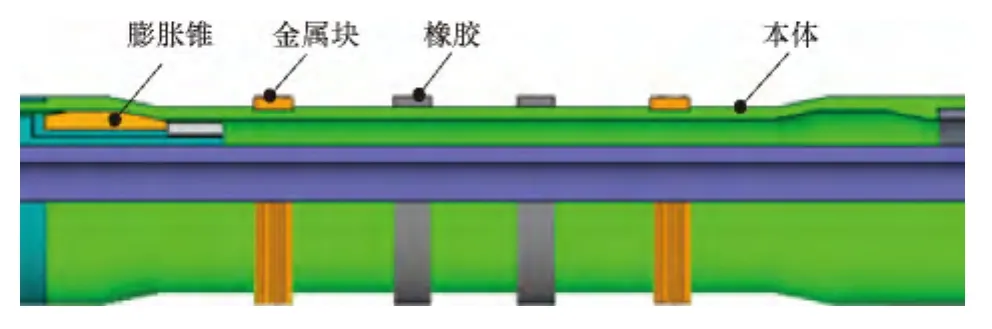

研制了本体膨胀后坐挂在φ177.8mm套管内的φ177.8mm×φ127.0mm膨胀尾管悬挂器,本体下端悬挂φ127.0mm尾管,设计悬挂尾管的重量大于100kN。利用膨胀机构膨胀试验装置对该规格膨胀尾管悬挂器的悬挂力进行了测试,结果表明橡胶所产生的悬挂力仅有50kN,不能够满足现场要求。为此对膨胀本体的结构进行了改进,在膨胀本体4周镶嵌了金属块(见图4),膨胀时金属块跟随本体同时运动,膨胀后金属块夹在本体与套管之间,由于金属块具有较高硬度,在本体膨胀后能够嵌入套管内壁,使膨胀本体与套管间的摩擦力显著增大,即悬挂器的悬挂力增大。

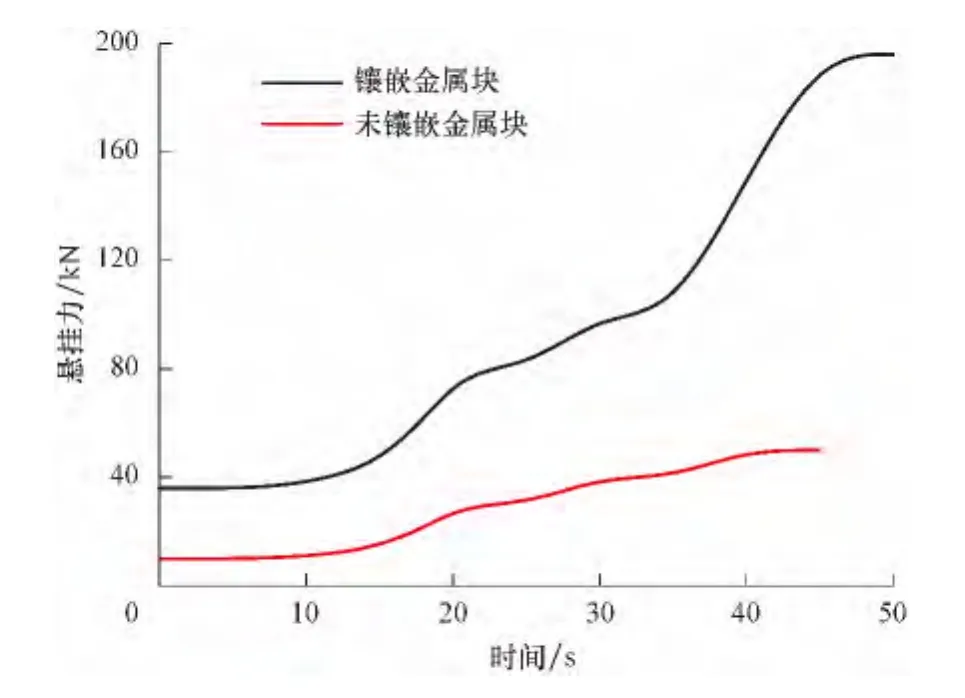

利用膨胀机构试验装置对改进后的膨胀本体进行了膨胀试验,并在膨胀试验后采用拉伸试验机进行了悬挂力测试,得到了悬挂力-时间关系曲线,如图5所示。

图4 改进后的膨胀本体Fig.4 Improved expansion body

图5 悬挂力-时间关系曲线Fig.5 Hanging force-time curve

从图5可以看出,膨胀本体镶嵌单组金属块时的悬挂力达到200kN,膨胀本体未镶嵌金属块时的悬挂力仅为50kN,说明镶嵌金属块对于提高悬挂力作用明显。试验时的悬挂力为单组金属块所提供,实际使用中可根据悬挂尾管的重量,改变金属块组数提高悬挂力,以满足现场需求。

为分析膨胀本体的变形情况,选取膨胀试验前后A(前端)、B(中间)、C(底部)等3处位置的内外径进行测量,结果见表1。由表1可以看出:膨胀后的本体内径大于膨胀锥最大外径,即本体膨胀后未出现回弹;套管尺寸没有发生明显变化,说明膨胀对外层套管没有影响。

表1 不同监测位置膨胀前后的内外径Table1 ID and OD at different detecting positions before and after expansion

2 膨胀机构润滑性能优化

2.1 润滑材料优选

膨胀锥与膨胀本体间的摩擦力是影响膨胀本体膨胀的重要因素,较小的摩擦系数能够降低膨胀本体内的残余应力,并保证膨胀过程顺利完成。如果摩擦力过大,接触面会发生粘和现象,造成膨胀锥交替启动和停止并损坏膨胀锥及本体,因此需要优选润滑材料降低摩擦力。

膨胀悬挂器在高温高压条件下工作时,常规润滑油脂性能受到影响。而固体润滑涂层材料能够在高温高压环境下使用,并具有较好的润滑特性,且固体润滑涂层能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,防止相对运动表面之间产生严重的熔焊或金属的相互转移,因此选用固体润滑涂层。固体润滑涂层以石墨、聚四氟乙烯最为常用。由于石墨具有较高的承载能力、能有效降低摩擦系数并能够耐200℃以上的高温[7]。因此,采用镀膜工艺对膨胀锥外表面、膨胀本体内表面进行石墨涂层处理,形成厚15~20μm的膜。处理后的膨胀锥外表面、膨胀本体内表面被石墨薄膜覆盖,其润滑性能大幅提高。

2.2 膨胀机构润滑性能试验

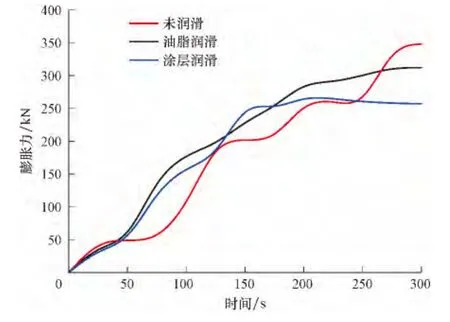

采用膨胀机构膨胀试验装置,分别对未润滑、油脂润滑和石墨涂层润滑3种情况下的膨胀本体进行了膨胀试验,结果见图6。

图6 膨胀力-时间关系曲线Fig.6 Expansion force-time curve

由图6可以看出,未经过润滑处理时的最大膨胀力为340kN,采用油脂润滑后的最大膨胀力为312kN,采用固体润滑涂层后的最大膨胀力为268kN。这表明固体润滑涂层对于降低膨胀力的作用明显,优于润滑油脂,相对于未润滑,固体润滑涂层可使膨胀力降低21%。

3 结论与建议

1)在膨胀本体外表面硫化橡胶的同时镶嵌金属块,可以提高膨胀尾管悬挂器的悬挂能力,在现场使用时还可根据需要调整金属块的数量。

2)在膨胀本体内表面和膨胀锥表面预涂能够与金属表面贴合牢固的固体润滑涂层,可以提高其润滑性能,降低其最大膨胀力。

3)今后应根据现场需要继续改进本体的机构,优选润滑涂层,进一步提高膨胀尾悬挂器的悬挂能力和润滑性能。

[1]Walvekar Sunil,Jackson Tance.Development of an expandable liner-hanger system to improve reliability of liner installations:the 2007Offshore Technology Conference,Houston,30April-3 May,2007[C].

[2]姚辉前,任凌云,郭朝辉,等.可膨胀尾管悬挂器膨胀材料及膨胀方式[J].石油钻探技术,2010,38(1):72-76.Yao Huiqian,Ren Lingyun,Guo Zhaohui,etal.Expansion material and expansion approach of expandable liner hanger[J].Petroleum Drilling Techniques,2010,38(1):72-76.

[3]Syed Arshad Waheed,Melvin J Moore,Edgar A Chacon.First application of new expandable liner hanger technology in deepwater HP/HT well of Egypt[R].SPE 112859,2008.

[4]陶兴华,马开华,吴波,等.膨胀波纹管技术现场试验综述及存在问题分析[J].石油钻探技术,2007,35(4):63-66.Tao Xinghua,Ma Kaihua,Wu Bo,etal.Summary of expandable bellows field test and existing problem analysis[J].Petroleum Drilling Techniques,2007,35(4):63-66.

[5]于洋,周伟,刘晓民,等.实体膨胀管的膨胀力有限元数值模拟及其应用[J].石油钻探技术,2013,41(5):107-110.Yu Yang,Zhou Wei,Liu Xiaomin,etal.Finite element numerical simulation of expansive force on solid expandable tube and its application[J].Petroleum Drilling Techniques,2013,41(5):107-110.

[6]张建兵.油气井膨胀管技术机理研究[D].成都:西南石油学院,2003.Zhang Jianbing.Mechanism research on expandable tubular technology of oil and gas well[D].Chengdu:Southwest Petroleum Institute,2003.

[7]郑友华,李冀生,王美玲.固体润滑涂层的评价和应用:第七届全国摩擦学大会,兰州,2002-08-05-09[C].Zheng Youhua,Li Jisheng,Wang Meiling.Evaluation and application of solid lubricant coating:the 7th National Tribology Conference,August 5-9,2002[C].