论提高填料使用寿命的冷却措施

2014-11-27戴安俊凌永骧

戴安俊,凌永骧,卢 云

(1.上海交通大学,上海 201101;2.托格(上海)压缩机有限公司,上海 200949;3.沈阳空气压缩机制造有限公司,辽宁 沈阳 110000)

1 引言

填料是阻止气缸内气体自活塞杆与气缸之间泄漏的组件,对填料的基本要求是密封性能良好、并耐用。

填料的密封原理:是利用阻塞和节流两种作用的组合,是动密封。填料元件由内缘和活塞杆相配合阻塞气流轴向泄漏。填料与活塞杆表面的接触处,应有初始力,此力由填料外缘弹簧紧箍着,在工作过程中,填料的外缘面上有从气缸泄漏来的有压介质作用,从而给活塞杆表面产生压力。

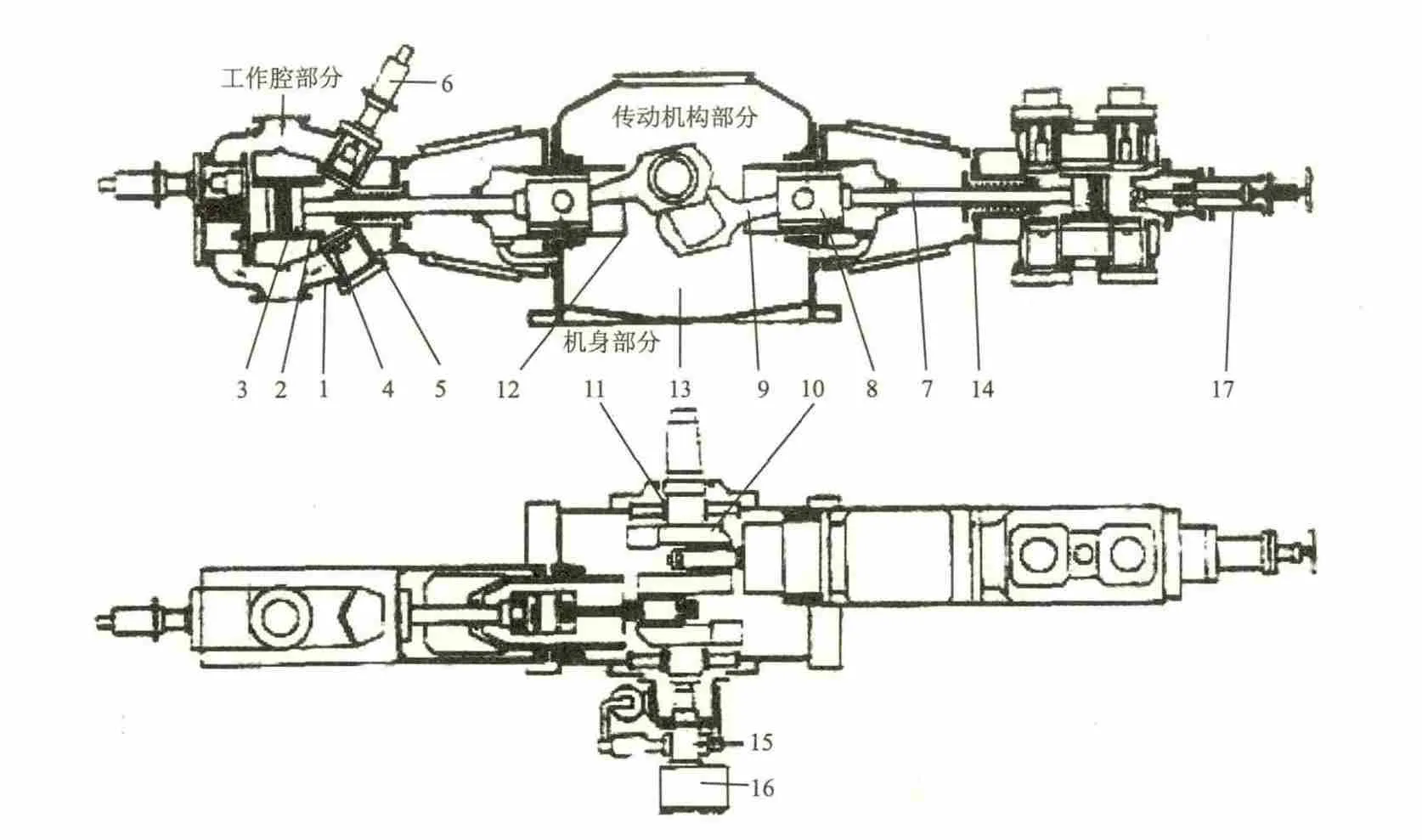

填料的结构分为:它紧式和自紧式。即它紧式填料当磨损后,需人工拧紧压板,使其再次贴紧活塞杆;自紧式填料磨损后能自动补偿。填料主要有平面(见图2) 和锥面(见图3) 两类。

笔下简述平面填料密封机理:平面填料是由2块平面元件构成,其与填料盒组成一组密封组件,气缸一侧的一块由3瓣组成,背离气缸一块由6瓣组成,每一块外缘绕有螺旋弹簧,仅起预紧的作用,3瓣缚于活塞杆上时切口仍留有间隙,3瓣的径向切口需与6瓣的切口相错开,利用3瓣的填料从轴向挡住6瓣的径向切口,阻止气体轴向的泄漏。3瓣填料元件径向切口,由6瓣所盖住,以阻止气体沿径向泄漏,3、6瓣的径向切口都具有一定的间隙,以便内缘磨损后能自动补偿。

2 数学表达式

填料泄漏量可用下式表示:

图1

式中 δ——密封件内表面与活塞杆的径向间,m

d——活塞杆直径,m

Δp——密封件前后气体压力差,Pa

η——气体的动力粘度系数,Pa·s

L——密封件长度,cm

上式表明:

(1) 填料的泄漏量与δ2成正比例,δ值是影响气体泄漏的主要因素;

(2)气体的动力粘度系数η值增大,泄漏量降低,故填料注油时减少泄漏是有益的;

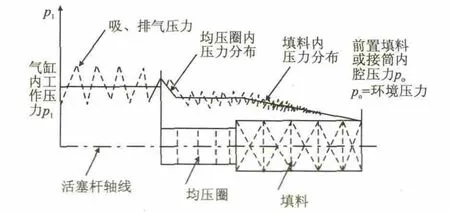

(3) 减少密封件前后气体压力差,则使泄漏量下降;故在填料组件前增设均压环(节流环)能有效的减少压力差,并稳定气流流动。

3 冷却措施

为了改善填料的工作条件,提高寿命,填料需要良好的冷却,以导走密封元件和活塞杆的摩擦热及气体带来的热量,无注油点填料塑料件的冷却更为重要。

众所周知,在有十字头的往复压缩机中,填料是易损件之一,它与活塞环、气阀等易损件一样,决定了压缩机的使用投资,是不可或缺的因素之一。其他诸如油耗、电耗、维护暂不论述,仅就提高填料的使用寿命冷却措施论述如下:

图2

图3

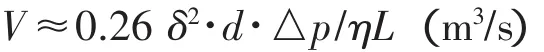

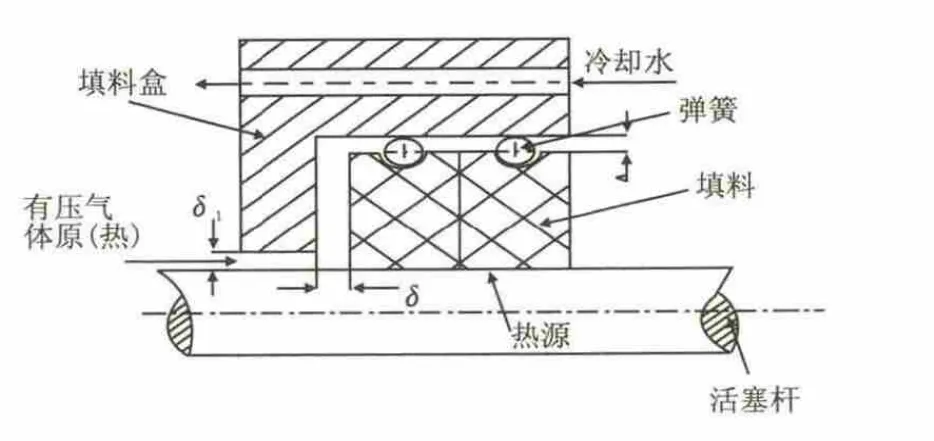

各种填料在使用时都有一种预紧过程,即填料紧贴活塞杆表面。因此填料与活塞杆之间产生滑动摩擦,进而先热,此热量必须及时导出,否则高热量会导致活塞杆表面及填料损坏,丧失功能而停机,这些是人们必须设法避免的。填料的冷却技术,随着社会发展与技术进步,其冷却措施有一个渐进过程,如低压的动力用空压机,其填料为金属(或铁基粉末冶金) 材料制成,且无填料盒,只在气缸座上设置有填料腔,供装填料用,在填料腔壁的外则与冷却水腔的水相接(见图 4)。

图4

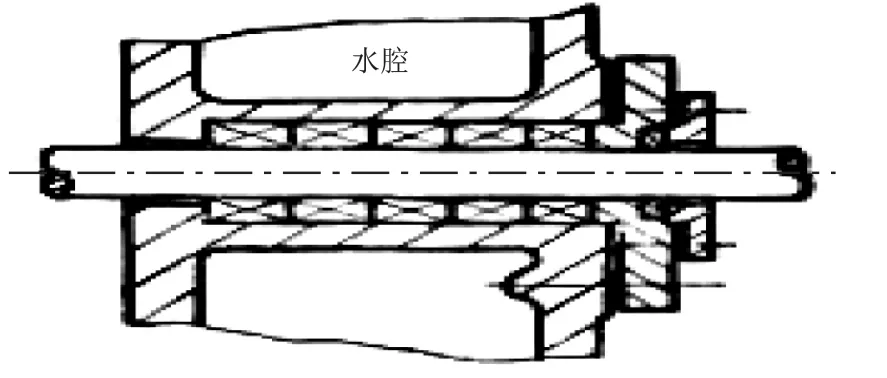

对中压及以上密封压力填料和自润滑材料制成的填料,由上述方法来冷却填料,深感不足,即在填料盒上轴向打孔,用专用冷却水来冷却填料,低温的冷却水由填料压盖下方引入,通过填料盒底部靠近气缸压缩腔(图5)轴向折回数次,最后由填料压盖上部流出,此冷却水的温差不大,仅仅几摄氏度。现其冷却效果仍不明显,人们仍有对冷却措施的追求,这就是发展到的第3代冷却措施,如图6所示。

图5

纵观第1、2代的冷却措施,其冷却处都在填料热源点的远郊,冷却不得要领,效果不佳,如图7所示。

图6

图7

在填料和被水冷却的填料盒之间存在间隙δ、δ1和Δ,其间充满有压的热气,此气的导热性极差,故冷却不到填料,冷却效果不佳,至于活塞杆和填料摩擦的热源冷却,可用活塞杆内冷却来解决,这不是填料的冷却措施,因活塞杆的内冷却(油冷却) 与填料冷却时,各行其道,在此不论述。

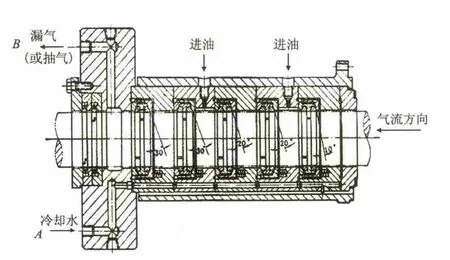

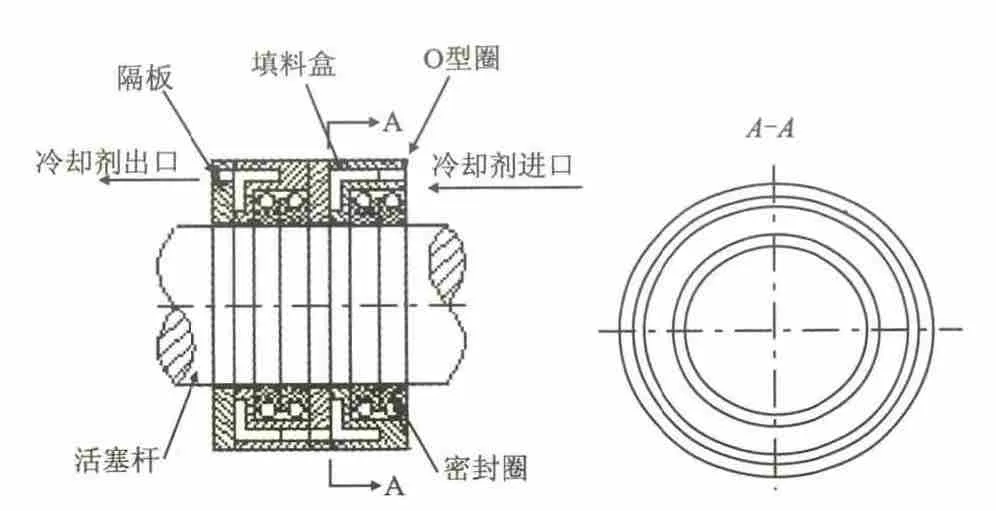

第3代的填料冷却措施见图7。图示隔板与前一盒中的填料接触,此时隔板受其右侧室中冷却剂冷却,冷却剂的进口温度最佳时为小于35℃,其温升预计可达10℃以上,显而易见冷却的位置在关键点上,故冷却效果是明显的,所以能冷却填料。环形室中的冷却剂(水) 还能冷却由气缸压缩容积串出来的有压高温介质。另外,将活塞杆内冷和本节第3代填料冷却措施并用,定会取得更佳的提高填料使用寿命的效果。

综上所述,该填料的冷却措施将大大降低填料的热负荷,以达到追求的目的之一。

4 填料组数选取

在填料的设计过程中,通常根据活塞环直径的大小及密封介质压力的高低,选取一定数量的填料,按填料盒装一组填料元件计,填料盒(组数)数宜少不宜多,从其密封机理看,选定的填料数,并非同时起密封作用,而是前3组填料起到密封80%以上介质压力。后面组数填料作为替补者,已达到整个填料的使用寿命,宁可在填料的前端,靠近气缸压缩容积处设置均压圈来减少填料承受过大的压力脉冲,比多设置填料组数来的效果大。如果密封压力为常数,则会较快泄压,不能密封了,但此压力的变化值又不能过大,否则造成填料在填料盒中的跳动。这就是均压圈存在的必要性,否则将丧失。

填料盒组数越多其产生的摩擦热量(力) 也就越大,这给组填料的冷却带来更大的难度,任何情况下,以填料组数不超过7组或7个填料盒为宜,但是如果冷却措施得当,则填料盒数在8~9盒组为极值。所提高的使用寿命与其结构的实施有一个最佳平衡点,否则将得不偿失(图8)。

图8

图9

图9压力由p1降为p0(图示不按比例),p0约等于环境压力或稍高些(可按放空管路)。作用于活塞杆表面上力pi,在填料区内则产生摩擦力,从而产生热量,这是本文的特别关注点。填料盒越多则产生热量越大,其长度应小于、等于行程长度最佳。但是高压填料较难满足这一要求,但可在其中段充入低温的该级吸气压力来减少pi与p0的压差,此时还能降低填料内的温度,将改善该填料的恶劣工况。当小于行程长度时,活塞杆上有一段会伸入气缸内和均压区内,受吸气过程较低温度介质冷却作用而降温,这有利于填料冷却剂导出热负荷的减少,特别是非金属(塑料) 材质填料元件的温升降低,而不致发生“冷流”现象,这也就提高了填料的使用寿命。

在填料区内,如图9所示,当靠均压圈的几组填料失效后,pi见虚线所示至L点,如在此处,充入较低温的该级吸气压力,(如图中网线区),则L点将不再继续右移,此时的本填料即为上一级填料同样的密封压力,则此可不计入高压填料了,问题可好解决的多,即将高压填料演化成中低压填料了,其寿命会大大提高。

鉴于上所述,填料所泄漏的介质为“内漏”,只是重新返回吸气口在压缩,不是浪费介质或排入大气,污染环境。

第3代填料,经对填料结构进行了创新后,将适用于中低压密封填料(<10 MPa) 成功地应用在密封25 MPa的CNG加气站用增压压缩机上,实践证明仅用了7组密封盒(填料),填料材质为非金属材质,从而打破了高压密封需采用“T”型填料的历史,并论证了平面填料在低、中、高压密封场合是有条件适用的。由此可见,对填料进行充分冷却,是提高填料使用寿命的关键所在。

5 结语

填料的设计、生产、使用等诸多环节串接在一起时,可以论述成一门艺术,在一定的时间段,不可能一劳永逸,应不断的追求更高的目标。

[1] 郁永章.往复活塞压缩机技术讲座[R].西安交通大学.

[2]“活塞式压缩机设计”编写组.活塞式压缩机设计[M].西安:机械工业出版社.

[3] 郁永章.容积式压缩机技术手册[M].西安:机械工业出版社.

[4] 压缩机教研室编.活塞式压缩机[M].西安:西安交通大学.