某舰炮扬弹系统过载问题研究

2014-11-27邵中年罗战宁

郑 刚,邵中年,罗战宁

(1.海军装备部驻西安地区军事代表局,陕西 西安 710054;2.北方重工集团,内蒙古 包头 014030)

扬弹系统是大口径火炮的重要组成部分,某火炮的扬弹系统多次发生故障,通过认真研究和细致分析,发现该火炮射击停射的原因是作为寿命件的保险键被切断。经过对该火炮扬弹系统频繁出现保险键被剪断的现象进行专项技术分析和研究,通过采取合理可行的技术措施与改进方案,以保证某火炮长期保持战斗力,解决扬弹系统技术瓶颈问题。

1 故障现象

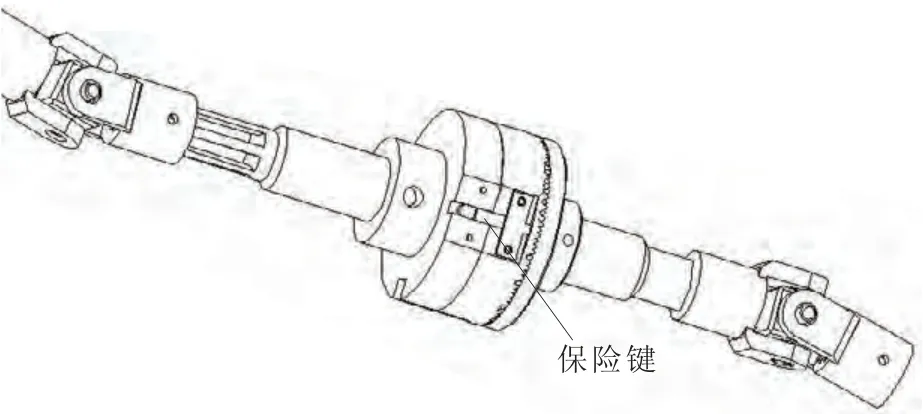

某火炮扬弹系统在出现意外卡弹时,为了不造成相关零件的损坏,原设计供弹系统在传动装置中设置了保险键,如图1所示。当意外情况出现,传递动力瞬间增大时,因过载保险键的传递动力达到剪切值被适时剪断,从而起到保护其他零、部件不受损坏的作用[1]。在正常输弹情况下,传递动力低于保险键的剪切值,保险键不应被剪断,以保证火炮的正常射击。但某火炮在没有出现卡弹等意外情况下,扬弹机在正常扬弹过程中,保险键被频繁剪断,造成射击中断故障,因而保证不了火炮的正常使用。保险键被剪断说明扬弹系统所传递的动力一定超过了该保险键的剪切许用值,虽然没有出现明显卡弹或卡滞等意外现象,但传动装置的阻力已使传递动力进入超过载工作状态。

图1 保险键位置图

2 故障原因分析

2.1 机械传递运动的磨损造成传动链空回大

某火炮扬弹机垂直传送机构和水平传送机构的动力传动为链条和链轮传动装置,传动特点为:炮弹每完成一个弹位的传递,传动系统的链轮与链条先后做正转与反转的换向运动,使传动链上联轴器不断进行正、反向的动力传递。长期使用后,链节会因磨损使链条的周节变大,链条所有变大的周节累计后导致链轮传动产生空回量,此空回量会使传动系统产生瞬间冲击力,该冲击力随空回量的增加而增大。频繁的换向使安装在联轴器上的保险键不断承受正、反向的瞬间冲击,该冲击力使保险键剪切面的工作条件恶化,保险键承受反复不断的冲击容易产生疲劳断裂,导致保险键的剪切寿命降低。

2.2 磕碰冲撞引起局部变形及相互运动表面缺乏润滑摩擦阻力增大

在炮弹传递中,扬弹机垂直传送机构和水平传送机构及其传送通道,参与机构动作与运动的零、部件有很多,而传送通道、结构件、导轨等局部变形;磕碰引起的毛刺、突起;所有相互运动零、部件的摩擦表面、运动副的配合表面若存在不清洁的部位或润滑不到的部位,都会使相互运动不顺畅或形成干摩擦产生阻滞,甚至产生憋卡现象,导致相互运动的表面摩擦阻力增大,所有参与运动的表面摩擦阻力叠加后,摩擦力不断增大以致造成传递动力随之增大,保险键剪切面的受力也不断变大,而安装在联轴节的保险键在超大负荷的状态下进行动力传递,时间长了易使保险键发生疲劳磨损和裂纹,也会导致保险键的剪切寿命降低,进而发生断裂故障影响使用。

2.3 自制保险键寿命低

自制保险键是在俄制保险键的基础上研制的。国产保险键剪切面的极限剪切值的范围确定是否合理,当前还没有完整的资料或者标准确定上下限。其保险键的材料和热处理状态直接影响剪切力的大小,此力过大会造成机构零件的损坏,相反此力过小会造成传递动力经常超过保险键的许用值,造成保险键被剪断,使保险键无法达到保证扬弹机机构动作400 次的寿命指标。因此保险键剪切面的极限剪切值的确定必须进行深入研究。

3 解决扬弹机系统过载故障的技术措施

3.1 对火炮扬弹系统进行全面检修

分解、检测传送装置的所有相关零、部件,包括链条与链轮。根据检测结果,确定磨损严重的零件,用备件进行更换;对所有扬弹系统参与传动的运动副、链轮、链条、齿轮、轴承、弹簧帽、滑动导轨、传动轴及有相对运动的零、部件及部位定期进行润滑,擦拭灰尘和杂物的清理;对难以进行定期润滑和擦拭的部位,针对具体情况与条件制定技术方案,采取措施,保证扬弹系统所有传动机构的运动部位能够进行定期润滑。

3.2 保险键剪切力的确定

某保险键频繁切断,其最终原因是保险键所传递的动力超过或远远大于该保险键的许用剪切值[2],因此确定保险键的剪切力许用范围,对于保证保险键的寿命指标和解决扬弹系统保险键频繁切断故障尤为重要。

3.2.1 保险键剪切力的校核与确定原则

严格控制保险键剪切力,并考虑火炮长期服役后输弹条件的恶化,有必要将剪切力适当调整,使其既要满足保险键承受扬弹机机构动作400 次的寿命指标,又要确保扬弹系统出现卡滞时对各传动部位的零、部件进行可靠保护。因此剪切力的确定值,既要科学又要合理可靠。根据使用要求,我们可以确定保险键原则如下:

原则1:保险键剪切力最大值确定应根据最薄弱处计算;

原则2:保险键剪切力最小值确定应根据使用要求并具备一定安全系数下确定。

3.2.2 剪切力许用值的分析

1)根据原则1,通过对扬弹机垂直传送装置和水平传送装置的研究与分析,传动链中的最薄弱环节是水平大滑架传动链条[3-4],该链条的极限载荷为21.8kN,经过反计算由水平大滑架传动链条折合到联轴器保险键上的传动力[5]为28kN。由于链条的极限载荷值在设计中以留有一定的安全系数,因此在计算中只要我们对应的保险键小于或等于该计算值即可确定保险键的最大值。

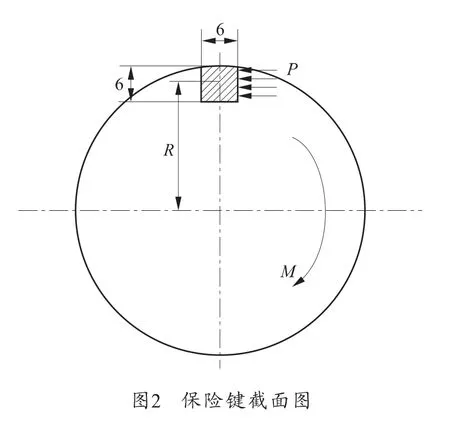

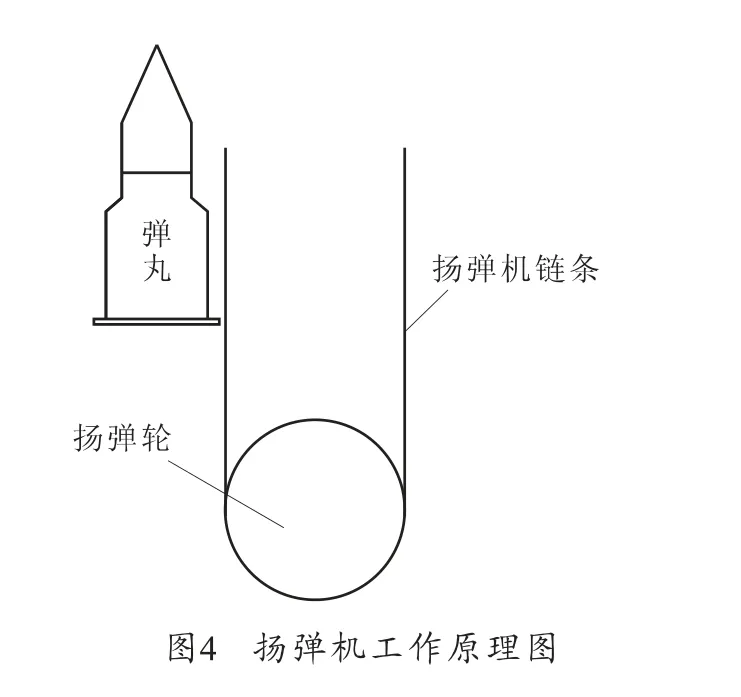

由保险键应在系统出现卡滞时保护薄弱环节的原则,可得出此处受力应为静力问题,根据传递力矩平衡以及图2~图4可列出如下方程。

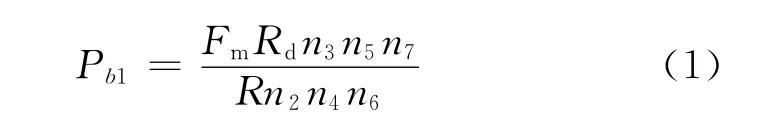

保险键卡滞时的剪力(最大剪力)Pb1为

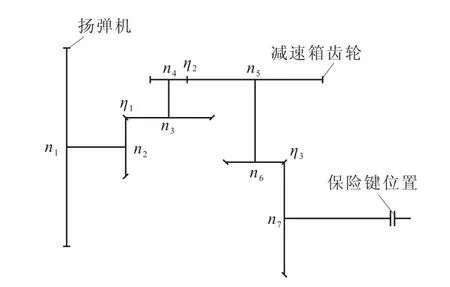

式中:Fm为扬弹机链轮极限载荷;R为保险键装配半径;Rd为链轮的分度圆半径;n2~n7为减速箱齿轮齿数。

图3 保险键传递力矩示意图

2)根据原则2,通过对扬弹机系统工作原理的分析,扬弹机要想正常工作其保险键最小的传递力矩要能满足其工作要求,因此该问题为动平衡问题。根据图2~图4以及功率相等原理,可列出如下方程。

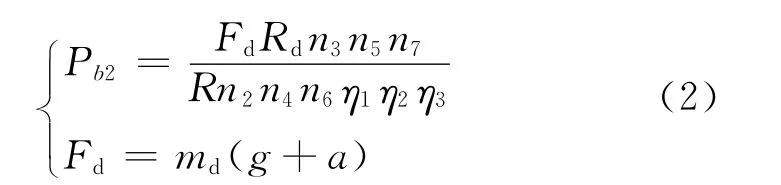

保险键工作时的剪力(最小剪力)Pb2为

式中:Fd扬弹时链条受力(重力和加速力);md为弹丸质量;a扬弹加速度;g重力加速度;η1、η2、η3分别为齿轮组之间的传递效率。

3)保险键许用力计算与验证:根据原则1和原则2,保险键剪力P的取值范围为:

式中:[τ]为保险键的材料性质;A为保险键剪切面积。

为了保证保险键工作具有一定安全性,我们可将保险键的理论取值具体化,我们给其正常工作下的剪力以3倍的安全系数以保证其能正常工作并能满足公式(3)的要求。经过反复计算和1 000余次扬弹试验,最终确定了该型舰炮保险键剪切力许用值的上下限:上限为26.15kN,下限为24.83kN。在保险键材料为35#钢[6]不变的情况下可根据公式(4)计算出保险销的剪切面积从而可设计出优化后的保险销。

4 结论

经过对某火炮扬弹系统长期的研究和分析,针对保险键因过载被频繁剪断的故障,进行了详细分析与研究,从故障发生的根源,有针对性地提出技术措施与改进方案。针对扬弹系统传动装置工作条件的恶化,提出研制保险键的的改进措施,并对保险键研制的原则和许用值的上下限进行了深入研究,得出了最佳结果,降低了扬弹系统的故障率,延长了保险键的使用寿命,取得了较好的使用效果,为长久保持该舰炮的战斗力做出了重要贡献。

(References)

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010:13-45.WEN Bangchun.Mechanical design manual[M].Beijing:China Machine Press,2010:13-45.(in Chinese)

[2]单祖辉.材料力学[M].北京:高等教育出版社,2002.SHAN Zuhui.Mechanics of materials[M].Beijing:Higher Education Press,2002.(in Chinese)

[3]吴序堂,王海贵.非圆齿轮及非匀速比传动[M].北京:机械工业出版社,1997:23-35.WU Xutang,WANG Haigui.Noncircular gear and nonuniform speed transmission[M].Beijing:China Machine Press,1997:23-35.(in Chinese)

[4]闫春喜,刘辰,魏建中.“OTO”76mm 舰炮的螺旋扬弹机分析[J].火炮发射与控制学报,2005,(4):47-49.YAN Chunxi,LIU Chen,WEI Jianzhong.Analysis of OTO 76mm naval gun screw feeder[J].Journal of Gun Launch &Control,2005,(4):47-49.(in Chinese)

[5]李福生,非圆齿轮与特种齿轮传动[M].北京:机械工业出版社,1983:17-29.LI Fusheng.Non-circular gear and special gear drive[M].Beijing:China Machine Press,1983:17-29.(in Chinese)

[6]戴成勋,朵英贤,靳天佑.自动武器设计新编[M].北京:国防工业出版社,1990:26-60.DAI Chengxun,DUO Yingxian,JIN Tianyou.New edition of automatic weapon design[M].Beijing:National Defense Industry Press,1990:26-60.(in Chinese)