孔底空气间隔装药空气层最佳比例确定方法*

2014-11-26张袁娟孙文标黄金香冯毓松王凤凰

张袁娟 孙文标 黄金香 冯毓松 王凤凰

(1.河南工程学院煤矿灾害预防控制实验室河南省高校重点实验室培育基地,河南省郑州市,451191;2.河南工程学院安全工程学院,河南省郑州市,451191;3.北京理工大学机电学院,北京市海淀区,100081;4.湖北省黄麦岭磷化工有限责任公司,湖北省孝感市,432818;5.湖北宜化集团矿业有限责任公司,湖北省宜昌市,443000)

间隔装药技术对降低爆破振动、维护边坡及围岩的稳定性有重要的意义,已广泛应用在矿山开采中。相关学者及专家通过对比分析有无孔底空气间隔装药得出孔底间隔装药降振率平均在10%~15%,大块率降低率达30%以上;从数值模拟结合JHC损伤模型对不同位置间隔装药的降振作用进行分析并表明:空气间隔装药存在一个最佳空气比;对不同空气间隔装药结构情况下炮孔近区岩石损伤破坏机理对空气间隔装药进行了深入的研究;从爆轰波理论角度提出了梯段爆破的合理空气层比例。以上的研究及相关学者研究取得了一定的成果,为确定孔底间隔装药空气层比例 (空气层长度和装药长度比例)提供了可依据的理论。

某露天煤矿的边坡为复合边坡,煤体上覆岩石存在岩体剥离问题,且边坡中规模较大的节理裂隙基本都是近乎于垂直状发育的,并被多组节理裂隙切割,岩体完整性较差,因此对爆破振动要求较高,但在施工过程中由于爆破振动过大,顶部边帮常出现大片垮塌,给矿山安全生产造成极大的威胁。针对该露天煤矿生产爆破施工中存在振动过大的问题,考虑到施工的可操作性,拟引入孔底间隔装药爆破技术,依据现场实际工况,提出空气层比例为10%和20%两种装药结构,运用大型显示非线性动力分析软件LS-DYNA进行数值模拟分析,探索采用峰值振速衰减规律结合最大应力法确定最佳的空气层比例的方法,以期为类似工况提供可借鉴的方法。

1 数值模拟分析及本构模型

1.1 选取的炸药参数和控制方程

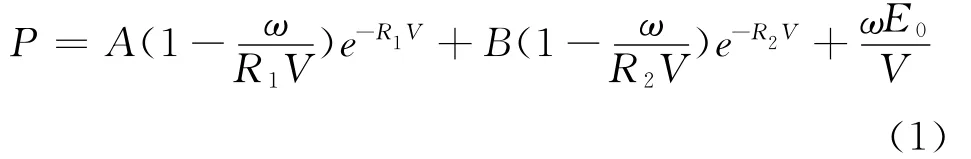

炸药采用高能炸药模型MAT_HIGH_EXPLOSIVE_BURN,控制方程选用JWL状态方程,此方程可描述炸药等含能材料爆炸时的压力特性,其表达式为:

式中:P——压力,Pa;

V——体积变化;

E0、R2、ω、B、R1、A——材料常数。

数值模拟中选用的是2号岩石乳化炸药,炸药的密度是950kg/m3,炸药的爆轰速度是4000m/s。

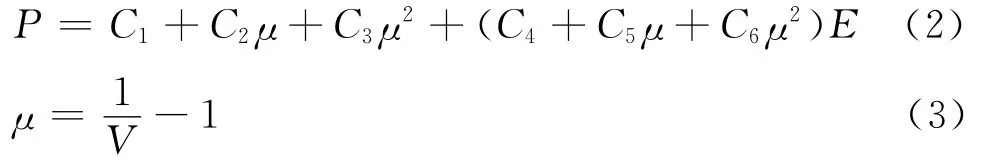

1.2 空气的参数选取和控制方程

空气选用的是LS-DYNA中的MAT_NULL材料,线性多项式状态方程可以很好的模拟气体的动力学行为,方程形式如 (2)所示:

式中:C1~C6——常数;

μ——比体积;

E——内能与初始体积之比。

2 装药结构模型及数值模拟结果分析

2.1 装药结构模型

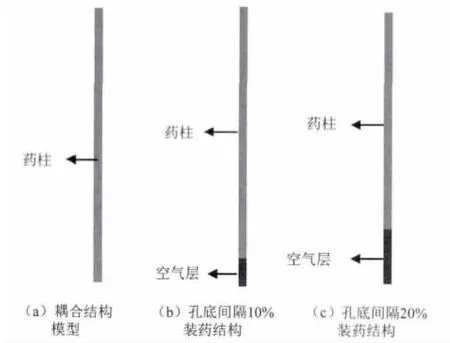

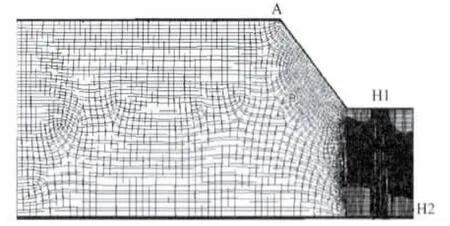

考虑到具体工况的特点,拟采用底部空气间隔装药,根据实际工况分别建立耦合装药、底部间隔装药空气层比例为10%和20%的数值模型,主爆孔直径140mm,台阶高度10m,炮孔深度11m,其中超深1m,最小抵抗线5m,堵塞长度4.5m,空气间隔10%、空气间隔20%和耦合装药方式装药长度分别为5.85m、5.2m和6.5m,主爆孔距离坡底线5m,底部起爆,计算时间为0.06s,建模时单位采用m-s-kg,单元采用多物质流固耦合算法,考虑到炸药产生的爆轰能量会以地震波的形式在基岩中传播,因此模型底部建立1m厚的岩石,底部和侧面均设置为无反射边界,装药结构如图1所示。

图1 装药结构模型

2.2 数值模拟结果分析

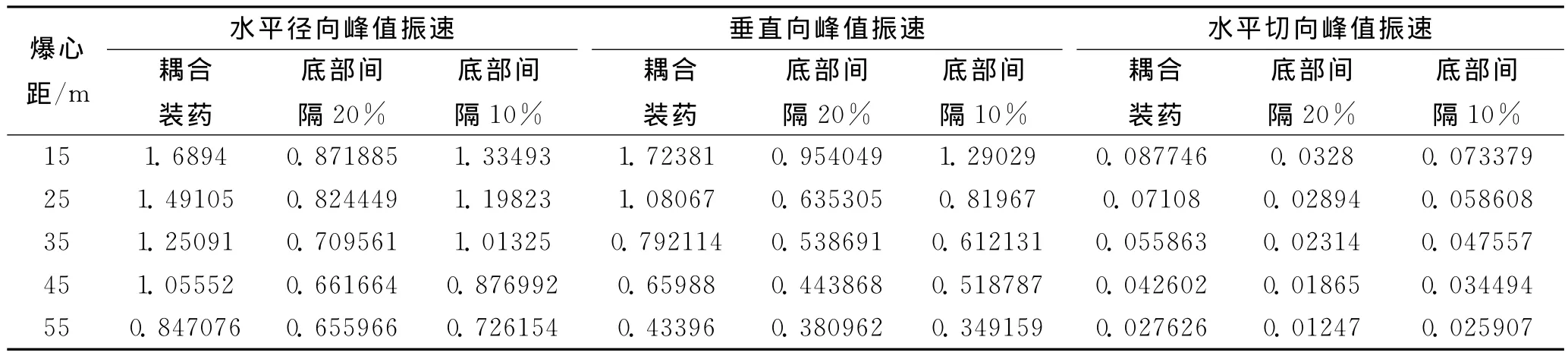

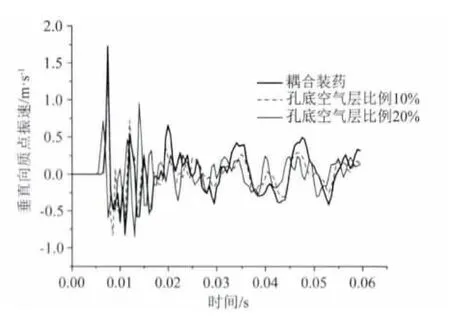

有限元模型及选取的单元和模拟位置如图2所示。以节点A (20,22,1)为基点,沿炮孔轴线剖面,分别对耦合装药、孔底10%空气层比例和孔底20%空气层比例模型以10m为步距选取相同爆心距节点并提取峰值振速,典型峰值振速时程曲线如图3,对比分析如表1所示。

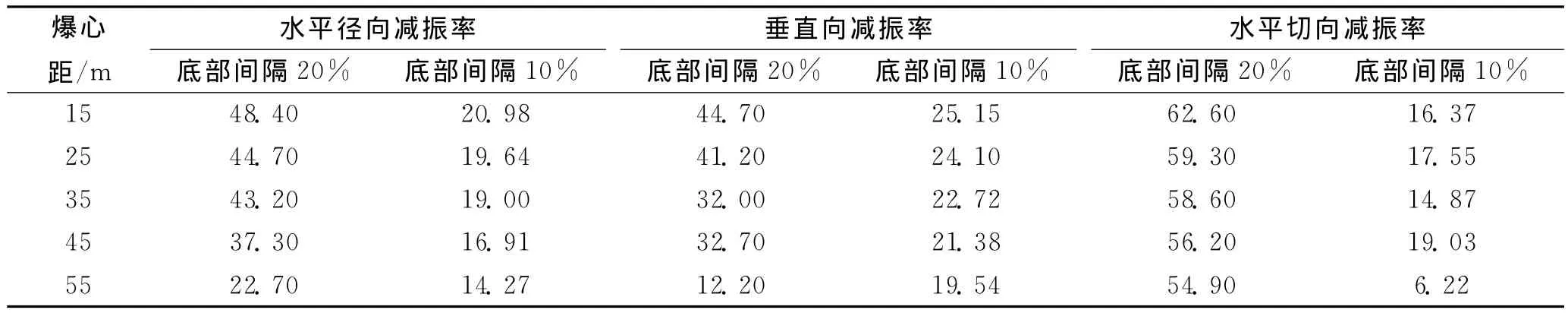

由表1可以直观地看出,底部空气层比例20%的工况峰值振速比耦合装药和孔底空气层比例为10%相同爆心距节点峰值振速有明显降低,具 体减振率对比如表2。

表1 不同工况峰值振速对比m/s

表2 不同工况峰值振速衰减率对比%

图2 有限元模型及选取的单元和模拟位置

图3 典型振速时程曲线 (R=15)

由表2可以看出,间隔装药两种工况靠近爆源处减振率最大,且随着爆心距的增加而减小,底部间隔20%工况在水平径向减振率最高可达48.4%,垂直向减振率最高可达44.7%和水平切向最高可达62.6%,均明显大于空气间隔10%工况各向减振率。

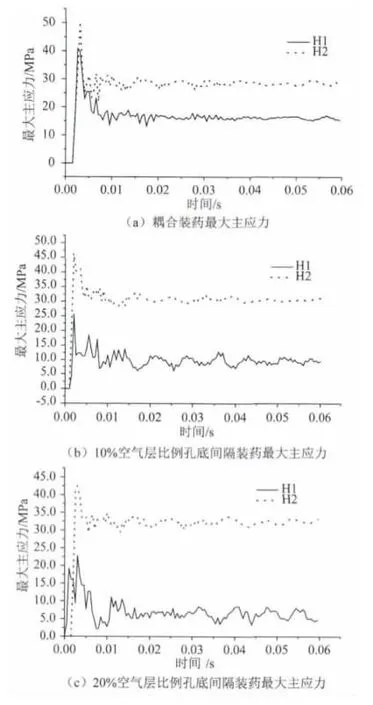

选取台阶底部单元和炮孔正上方单元,因耦合装药、底部空气层比例10%和底部空气层比例20%模型空气层比例不同,故单元在相同位置单元号不同,为方便论述记为H1和H2,如图2所示。不同工况下相同位置处最大主应力时程曲线如图4所示。

由图4(a)可知,H1处最大主应力为40.88MPa,H2处最大主应力为51.71MPa;由图4(b)可知,H1处最大主应力为26.58MPa,H2处最大主应力为46.35MPa;由图4(c)可知,H1处最大主应力22.86MPa,H2处最大主应力为42.47MPa;数据显示,耦合装药工况下自由面相同位置处最大主应力明显大于空气间隔装药情况下,且从最大主应力时程曲线可以明显看出,间隔装药可以有效地降低主应力的峰值,增大爆轰的作用时间,这与相关学者研究一致,证明了空气间隔装药是有效地降低振动的手段。综合考虑峰值振速衰减率和选取单元最大主应力数值,对现场施工提出的10%和20%的空气层比例间隔装药方案对比分析,20%空气层比例为该工况合适的孔底间隔装药空气层比例。

图4 不同工况下最大主应力时程曲线

3 结论

间隔装药技术可以有效地降低爆破振动,保护矿山附近建构筑物的安全,对维护边坡的稳定及矿山的安全生产有重要的意义。本文从矿山安全生产角度引入间隔装药技术,根据具体工况,给出了轴向空气间隔装药最佳空气层比例的确定方法,为矿山开采过程中降低爆破振动,确保安全生产提供了可借鉴的方法,通过数值模拟分析得出以下结论:

(1)通过对比分析耦合装药、孔底空气层比例10%间隔装药和孔底空气层比例20%间隔装药峰值振速衰减率结合最大主应力分析,得出空气比例层20%为最佳比例,扩充了轴向间隔装药空气层比例的确定方法。

(2)通过对最大主应力时程曲线的分析,结果表明间隔装药可以有效地降低应力峰值并延长爆破荷载作用时间,证明数值模拟是正确和有效的。

(3)数值模拟中假定岩石为均质体,现实工况中岩体存在节理裂隙等结构面,因此数值模拟结果偏大,但对其规律性无影响。

[1]刘世波.深孔爆破间隔装药技术探讨[J].工程爆破,2010 (4)

[2]葛勇,题正义.宽孔距小抵抗线微差爆破技术在露天矿中的应用[J].中国煤炭,2004(11)

[3]辜大志,谢圣权,陈寿如.孔底空气间隔装药改善爆破震动和效果的研究[J].采矿技术,2004(4)

[4]吴亮,卢文波,钟冬望等.混凝土介质中空气间隔装药的爆破机理[J].爆炸与冲击,2012(1)

[5]吴亮,钟冬望,蔡路军.空气间隔装药中光面爆破机理数值分析[J].武汉理工大学学报,2009(16)

[6]朱红兵,卢文波,吴亮.空气间隔装药爆破机理研究[J].岩土力学,2007(5)

[7]洪勇,李克民,孙会朝等.基于强度折减法的露天矿边坡稳定性分析[J].中国煤炭,2011(5)

[8]张袁娟,黄金香,袁红.缓冲爆破减震效应研究[J].岩石力学与工程学报,2011(5)

[9]Livermore Software Technology Corporation.LSDYNA Keyword User's Manual (970v)[M].Livermore,2003

[10]柴修伟,梁开水.水下炮孔爆破不同方向的水中冲击波传播特性研究[J].爆破,2012(1)

[11]吴亮,朱红兵,卢文波.空气间隔装药爆破研究现状与探讨[J].工程爆破,2009(1)

[12]张宏捷,姬长生,姚国栋.露天矿陡工作帮开采的适用性分析[J].中国煤炭,2011(8)