某型柴油机泵传动齿轮淬火感应器的改进

2014-11-25陕西柴油机重工有限公司工艺所兴平713105张晓云贠军超雷瑞祥

陕西柴油机重工有限公司工艺所(兴平 713105)张晓云 贠军超 雷瑞祥

感应加热技术是靠零件内部感应电流直接对需热处理部位加热,具有加热效率高,加热速度快,节能环保,便于机械化、自动化等优点,淬火处理过程中变形小,少无氧化,自动化程度高。但感应加热的局限是不同的零件需要设计专用的感应器,且必须用纯铜制作,通用性较差,价格较昂贵,一次性投入较大,因而在使用过程中,应特别注意对感应器的保护。

我公司生产的某型柴油机用泵传动齿轮材料为45钢(GB/T699—1999),传动轴部分需进行感应淬火,硬度56~61HRC。我们选择了8kHz中频感应淬火机床,设计了加热该零件的专用感应器。在感应器设计时,考虑了短时加热不通水,减少汇流板的感抗和电阻,缩短其长度和间距,8kHz频率所选用的淬火感应器用纯铜板的厚度为6mm(理论厚度为6~8mm)。

另外,为了减少汇流板的感抗和电阻,减少磁滞损耗,尽可能做短一些,同时汇流板越小,阻抗越小,在其上的电压降也越小,感应器的电效率越高。但在使用过程中,发现由于感应器汇流板与感应圈连接处距离稍大,而所用铜板材高度较小,厚度较薄,致使该部位随着连续淬火过程的继续,零件加热功率不断加强,该处极易产生过热,导致瞬间熔断。

1.改进前

该零件需感应淬火部分面积大于同时淬火的最大面积,我们采用连续自身喷水式感应器对该部位进行淬火,感应器有效圈高度一般为10~20mm,传统的设计方案是汇流板部分面积较大,且带冷却水箱,冷却效果良好。而感应器汇流板与感应圈连接处由于距离较小,不采取冷却措施。

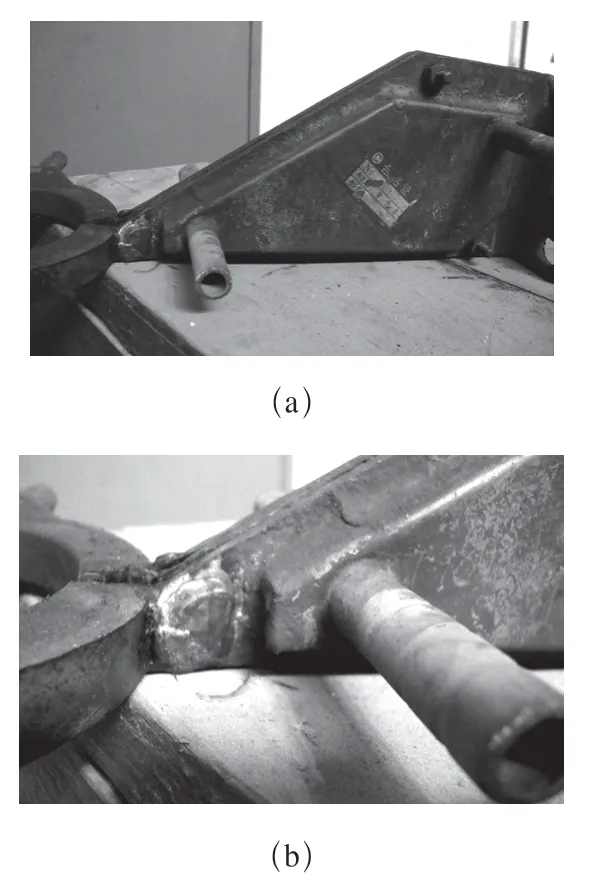

由于所用纯铜板高度较小,厚度较薄,致使该部位随淬火过程的持续,零件加热功率的不断加强,该处散热效果差,极易产生过热,导致瞬间熔断,如图1所示。

图1

2.改进方案

通过大量实践,对纯铜板瞬间熔断进行原因分析,笔者认为熔断的原因为加热时该处冷却效果不好,温度过高所致。之后将已熔断的废旧感应器的汇流板处冷却水箱增大,与感应圈焊接在一起,以提高该处的散热能力,有效地解决了连接处因过热引起的熔断现象。

3.改进后

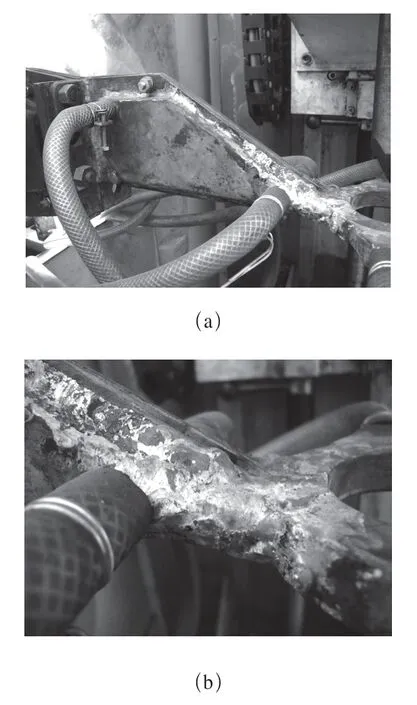

图2

提高该处的散热能力,有效解决该处因过热引起的熔断现象,从根本上杜绝了感应器因熔断而报废的现象。为了提高感应器的电效率,设计感应器时,应尽量缩短汇流板与感应圈之间的间距,尽量减小汇流板的感抗和电阻。感应器汇流板越小,阻抗越小,在其上的电压降也越小。

同时,感应器在加热时应处于良好的冷却状态,改进后效果如图2所示。

4.结语

此次感应器的改进提高了设备的效率,降低了生产成本,并为后续同类感应器的设计积累了宝贵经验。