影响感应淬火质量的几个因素

2014-11-25江苏双环齿轮有限公司淮安223200郝丰林

江苏双环齿轮有限公司(淮安 223200)郝丰林

1.感应淬火工艺分析

感应淬火提供了一种快速在线的热处理加工方法,其热效率高,加热时间短,工件变形小,无氧化脱碳,易于进行局部热处理,实现清洁生产,与冷加工共线,实现“一个流”生产。表面加热淬火,必须以快速加热为前提,即在很短的时间内将工件表层加热到临界点以上并完成奥氏体化,而感应过渡区以里的心部则处于低温状态,继而冷却淬火,从而使表面硬化。处理的工件具有更高的表面硬度和残余压应力,因而在扭转载荷下表现出更优异的强度和抗疲劳性能。

由于感应淬火可以选择的频率段较多,工频、中频、超音频、高频、超高频,硬化层的范围比较宽,且可以比渗碳淬火做的更深,因而强度更高。具有合理的最佳静扭强度和抗疲劳性能。因此,在一些载荷较大的农机轴、半轴、乘用车的输出轴上得到应用。

我公司主要生产汽车传动部件,许多轴类采用感应淬火,主要材料是中碳合金钢,如40Cr(SAE5140H)、42CrMo4(SAE4140H)、50Mn(UNS10530)、35CrMnSiA等材料,主要是采用调质工艺,也有采用正火工艺。本文主要介绍实际生产中,感应淬火过程中出现的问题及相关的解决办法。

感应淬火前的预备热处理一般有三种,退火处理(球化退火)、正火、调质处理。对于退火工艺主要应用于高碳钢如弹簧钢材料和轴承材料。感应淬火前的预备热处理具体采取什么形式,主要是根据图样要求,也有部分客户提出要求,我们根据使用要求制定相关的感应淬火技术要求。

对于感应加热,由于加热时间短,基体组织越均匀,产生完全奥氏体的可能性越大,冷却时产生完全马氏体的几率也大,直接影响表面硬度和感应淬火深度。调质后的碳化物更均匀,在较短的时间内由于碳化物易溶解于奥氏体内,速度快,均匀充分,得到的硬度高、均匀。调质硬度越高,其碳化物颗粒越细越均匀,则溶解效果越好。因而调质(球化退火)材料感应淬火效果最好,可以得到良好的表面硬度、淬硬层深度和金相组织。正火材料次之,正火材料感应加热时间相对调质产品要长,也可以得到良好表面硬度和金相组织。由于正火(退火)的原始组织为片状珠光体和铁素体,正火易出现大块状或网状铁素体,组织不均匀性增大;短时间的快速加热而导致碳化物来不及充分溶解,即使溶解了也不能充分扩散,合金元素也不能扩散均匀,奥氏体短期内无法达到均匀化,原珠光体区域富碳,原铁素体区域贫碳,淬火组织中存在低碳马氏体,影响感应淬火硬度和硬化层深度。

2.变速箱输出轴感应淬火后出现的问题

我们开发一根变速箱输出轴,客户要求正火,由于试验设备的功率较小,工件淬火后,表面硬度偏低,并且硬度不均匀,产品报废。设备厂家建议我们增加调质工序,硬度需与客户图样要求一致。经与客户沟通,提交了偏差申请,客户同意正式生产采用专用设备感应淬火,对于正火和调质产品,分别进行感应淬火。采用同一中频感应淬火参数,对于热处理项目进行检测,我们发现:

(1)正火工件的感应淬火组织,马氏体较粗大。

(2)正火处理的工件感应淬火后硬化层相对于调质硬化层要浅一些。

(3)表面硬度也比调质的低1~3HRC(但是一旦增加感应淬火时间,正火工件和调质工件的表面硬度和硬化层没有太大的区别,但是组织相比较更粗)。

(4)正火工件的变形规律性不强。调质工件变形很小,甚至没有变化(因此对于以后大批量采用正火作为预备热处理的工件,需要热后加工(主要是长度尺寸),保证尺寸合格,并且不同钢材炉号的材料也要做变形试验,保证加工余量。调质工件的加工成本比正火工件的冷加工成本高很多。因为调质工件首先要正火,就是说多了一道淬火+高温回火工艺;调质工件粘度高,刀具消耗多,冷加工成本也高(正火增加热后尺寸修正的成本相对于调质还是低很多)。

(5)调质状态的工件硬化层分布较正火状态的明显,正火状态的过渡区较大。用硝酸酒精腐蚀观察正火状态的模糊。仔细观察正火和调质工件的过渡区,在调质工件的过渡区,可以发现马氏体组织,而在正火工件的过渡区没有发现,间接地证明了对于感应加热,由于加热时间短,基体组织越均匀,产生完全奥氏体的可能性越大,冷却时产生完全马氏体的几率也大。

3.裂纹原因分析

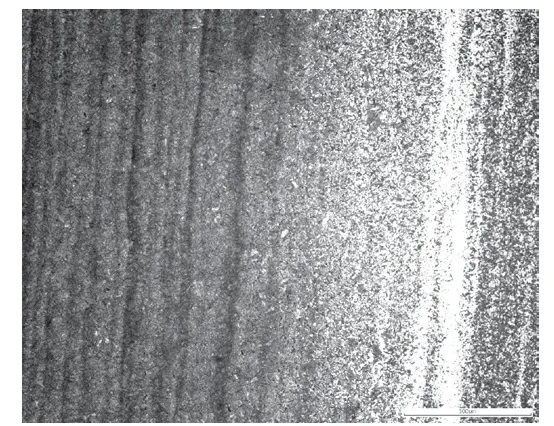

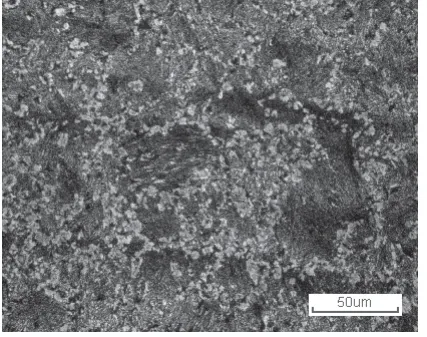

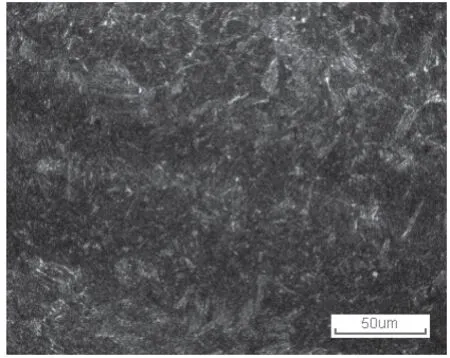

一种轴类产品采用批量生产的感应淬火工艺淬火,在首件检测中发现裂纹,检测发现主要是材料带状组织超差(见图1)。

图1 原材料心部带状组织 100×

如果原材料带状组织超差,检测没有发现。随后没有锻造,采用棒料生产,虽然增加正火工序,但是改善很少。采用正常的感应淬火工艺,非常容易出现过热现象,甚至出现裂纹。感应加热在铁素体带出现粗大的板条马氏体,金相组织达到3级,甚至2级。检测硬化层时,由于带状组织的存在,造成硬化区域硬度波动很大,检测到珠光体带高碳,针状马氏体硬度高,在原铁素体带感应淬火得到板条马氏体+贝氏体+先共析铁素体,此位置硬度低,硬化层很难准确检测。我们采用降低功率,降低扫描速度的感应淬火工艺,处理后的产品没有发现裂纹,并且马氏体降为3.5级。

感应淬火出现裂纹,很多与原材料的表面缺陷有关,若材料表面存在轧制流线或表面发纹缺陷,随后的感应淬火会出现纵裂。

由于生产的产品比较多,有时不能固定设备生产,就需要有时采用4~8kHz的设备生产,有时需要转到10~40kHz的设备生产。我们发现频率高,处理的产品表面硬度也偏高。我们认为出现的原因是:由于感应加热的特点,频率越低,电流透入的深度越深。这样造成的后果是表面温度较次表面温度低,并且随加热深度增加,偏差会越大。这可能就是中频淬火表面硬度低于高频淬火表面硬度的一个主要原因。频率越低加热深度越大,热容量越多,不像频率高加热深度浅(表面温度高),热容量少,淬火液可以及时带走。由于热量多,对表面也有回火作用。这可能就是中频淬火表面硬度低于高频淬火表面硬度的另一个主要原因。

4.国外类似感应淬火分析

国外一些公司开发的乘用车或皮卡车的输出轴,采用感应淬火。采用的材料没有采用含合金元素较多的42CrMo、35CrMo,而是采用正火作为预处理的50Mn。分析其主要原因如下:

合金元素锰主要以固溶体的形式存在,锰属于弱碳化物形成元素,铬、钼、钨属于中强碳化物形成元素,与碳元素的亲和力强。合金元素形成的碳化物越稳定,热处理加热时碳化物的溶解及奥氏体的均匀化越困难。合金元素影响碳化物的稳定性,影响碳原子的扩散系数,而且合金元素分布不均匀,所以合金元素影响奥氏体的形成速度,碳化物的溶解及奥氏体的均匀化。对扩散系数的影响,强碳化物形成元素如Cr、V、Mo、W等降低碳在奥氏体中的扩散系数,因而减慢奥氏体形成速度。由于合金元素夺走了一部分碳,这样形成的奥氏体其中的碳量也会减少,形成的马氏体硬度偏低。淬硬性及淬火后的硬度主要与钢件的含碳量有关,但更确切地讲,钢件淬火后的硬度应该是与溶于奥氏体中的碳量有关。所以,钢件的最终淬火硬度与奥氏体化程度和奥氏体均匀化程度有关。国外认为是否采用合金元素含量高的钢种及是否调质并不重要,关键是材料的淬透性,就是感应加热层,冷却后一定要得到需要的硬化层和表面硬度。对于基体是调质还是正火,一般选用正火。因为正火后的材料,加工性能优于调质。还有国外对于产品都要经过台架试验和跑车试验,最终决定采用正火工艺。只要产品通过了测试,产品就是合格的,技术要求也就是合理的。对于有些文献(见图2)也对此情况进行说明。

图2

根据图2所示,A层深首先在淬硬层-心部交界处损坏。而B层深则可充分发挥表面淬硬层的作用,其损坏可能发生在表面,也可能在淬硬层-心部交界处。如果比B层深再进一步加大淬硬层深度,强度不会再好,其将在表面损坏。同时由于淬硬层过深,表面压应力将下降(表层在淬火时,马氏体转变时体积膨胀,而使表层留下压应力,相反若是全部淬硬,结果表面将是张应力)。就是说只要将一定深度的表层进行淬火强化,使其扭转强度适当超过施加在半轴上的切应力,即可满足使用性能要求。当半轴承受扭转负荷时,在零件的表面切应力最大,而在中心为零。轴类零件的抗扭转疲劳性能和总层深有很好的对应关系。在相同的总层深条件下,经过调质处理,心部硬度较高的具有较好的疲劳性能。但是也发现当其总层深达到直径的25%~30%,经过调质的和未经过调质的抗疲劳性能渐趋接近。因此对抗疲劳扭转性能、静扭强度,强度极限、心部硬度和总层深都很重要,需要有合理的匹配。通过感应表面淬火,需要得到一个合理的硬度(或强度)分布曲线。心部硬度低的淬硬层要适当加深。因此要根据设计载荷情况,选择材料的淬透性要满足要求。试验也证明在相同总层深的情况下,经过调质且心部硬度较高的钢具有较好的疲劳性能(表面磁粉检测,表面采用强力喷丸工艺,可以检测和提高寿命)。

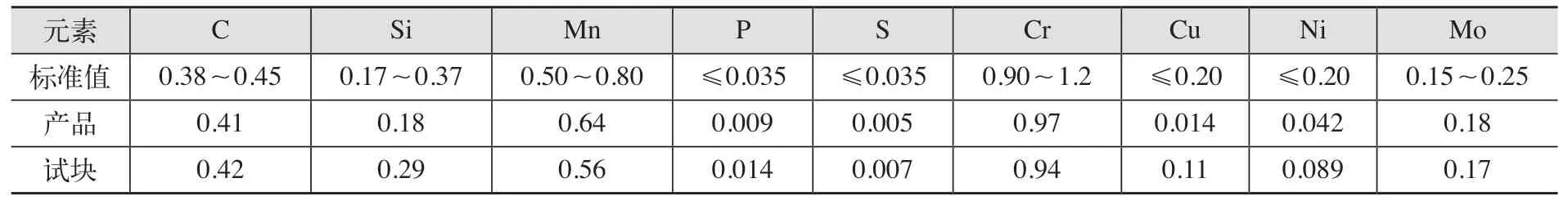

一种轴类产品(42CrMo)批量生产已经一年多,某批次生产首检发现硬化层不合格,感应淬火工艺一直没有改变,这时出现这种情况可能与原材料、淬火液浓度、淬火设备等有关系。我们的设备有能量监控,对于能量值与以前的比较没有变化,淬火液的浓度也在正常范围内。检查调质硬度发现偏低(在23.8~25.2HRC之间,图样要求25~35HRC)。对以前的产品试块材料和现在的产品材料进行光谱分析,结果见表1。

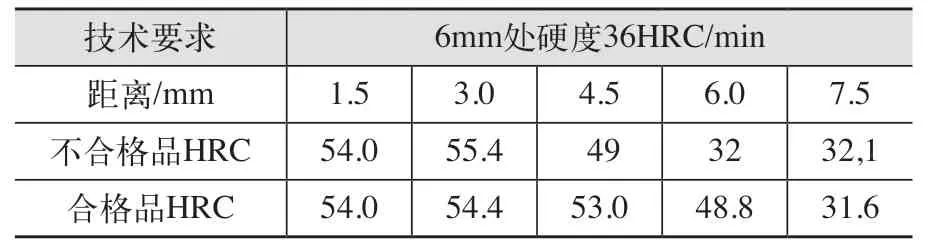

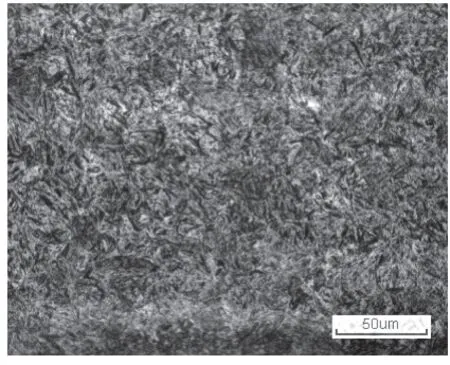

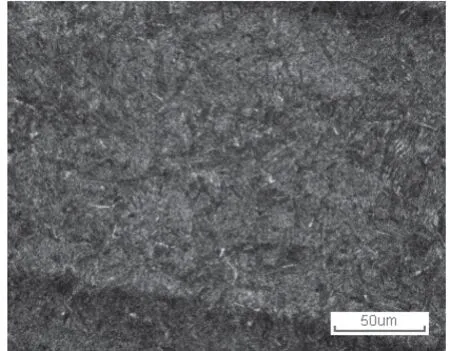

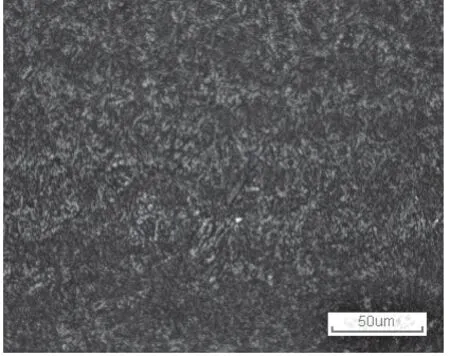

检测结果说明这两批材料都在合格范围内,没有异常。对于金相进行检测:图5~图7是不合格产品金相,图8~图10是合格品(试块)金相。

根据图3和图4可以看出,不合格品过渡区很宽,表2的检测结果也可以证实。

表1 化学成分检测(质量分数) (%)

经过调查得知,这批产品更换了调质厂家。新的调质厂家采用一台旧的多用炉淬火,并且装炉量超过了额定载荷的30%。造成加热温度不均匀,冷却也不均匀(后来的产品重新转回原调质公司,感应淬火正常)。这批产品感应淬火质量就与调质有关。感应加热是一种快速加热方式,奥氏体化程度和均匀化程度不仅与原始组织有关,而且与加热速度有关。原始组织越均匀,加热速度缓慢,完成奥氏体化并均匀化所需的时间就短,反之则相反。所以,从理论上讲,虽然是同种材料(含碳量相同),但因原始组织不同,加热速度不同,当其奥氏体化程度不同时,必然会造成淬火硬度的差异。从这个意义上讲,同种材料采用正火、退火和调质等不同的预处理状态,在同一设备上采用相同的工艺参数淬火后,硬度是有所不同的。钢的原始组织越细,奥氏体形成速度越快。因原始组织中的碳化物分散度越高,相界面越多,形核率越大,同时珠光体片间距越小,碳原子的扩散距离减小,奥氏体中的浓度梯度增大,所以奥氏体形成速度加快,如原始组织为托氏体的奥氏体的形成速度比索氏体和珠光体都快。珠光体中的碳化物有片状的,也有粒状的,试验表面碳化物呈片状的奥氏体形成速度较粒状的快。由于片状珠光体中的碳化物与铁素体的相界面积大,易于形核也易于溶解,片状珠光体转变为奥氏体时受碳在奥氏体的扩散控制,而粒状珠光体转变时受碳在铁素体中的扩散控制,因此前者的速度快(这也可能是轴类花键,正火态比调质态在少数花键上易出现裂纹的原因)。如果调质过程中,因欠热导致奥氏体化不充分而出现较多未溶铁素体(块状铁素体)及因淬火冷却不良而出现先共析铁素体时,随后的高温回火得到的不是均匀的回火索氏体(组织出现球化的趋势),这种组织对于感应淬火来说,由于加热速度太快了,经感应加热后的奥氏体很难均匀,自然影响到淬火后的硬度及硬度均匀性。甚至出现了过渡区域很宽,淬火区域不明显,甚至比正火状态的组织也差(这就是检查调质组织时,只要发现乌黑一片,组织很难分清,感应淬火后的硬度就偏低,尤其是频率比较低的中频及超音频。但是对于高频,影响会少一些)。

表2 硬化层检测

图3 不合格品

图4 合格品

图5 不合格品表面金相 500×

图6 不合格品过渡区金相 500×

图7 不合格品心部金相 500×

图8 合格品表面金相 500×

图9 合格品过渡区金相 500×

图10 合格品心部金相 500×

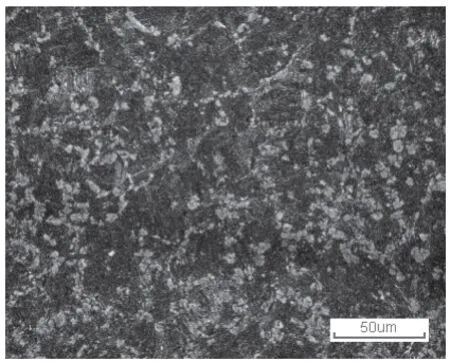

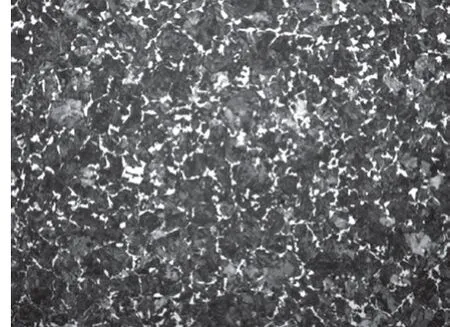

对于类似的产品见,正常生产的见图11(本图中晶界很清晰),调质硬度偏低的见图12(图中晶界很难分辨出)。

对于感应淬火原始组织是图11的产品,淬火后硬化层分界线很清晰,类似图4,过渡区很窄。对于感应淬火原始组织是图12的产品,淬火后硬化层分界线很模糊,类似图3。

这是我们在实际生产中遇到的问题,以及解决办法,希望对同行有所帮助。

图11 200×

图12 1000×