一种驱动轮轴感应淬火工艺试验应用研究

2014-11-25中国一拖集团有限公司工艺材料研究所河南洛阳471004孔春花张沈洁刘进营

中国一拖集团有限公司工艺材料研究所(河南洛阳 471004)孔春花 张沈洁 马 戈 刘进营

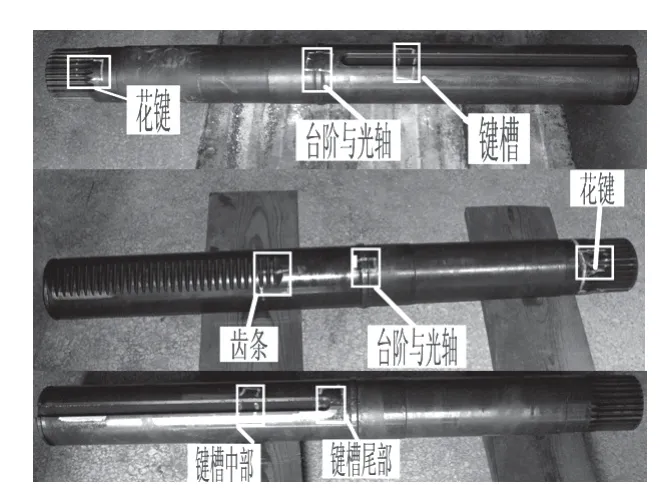

一种带齿条键槽的驱动轮轴零件(以下简称大轮拖驱动轴,见图1)有4个关键、危险、薄弱处:齿条、键槽、台阶及花键尾部。通常在感应淬火区域内应尽量避免有孔、棱、沟、槽等易产生淬火裂纹的结构。但由于零件的结构功能需要,这些结构又必须存在时,很有必要对驱动轮轴结构进行技术分析,研究出最佳的工艺方案,通过一系列试验工作,探索试验工艺,最终使新的工艺、结构得到优化,并攻克驱动轮轴断裂质量问题,提升大功率轮式拖拉机的制造质量水平,同时为大轮拖的批量生产提供条件。

图1 大轮拖驱动轮轴结构及感应淬火后零件取样部位

一、带齿条键槽驱动轮轴所用材料及技术要求

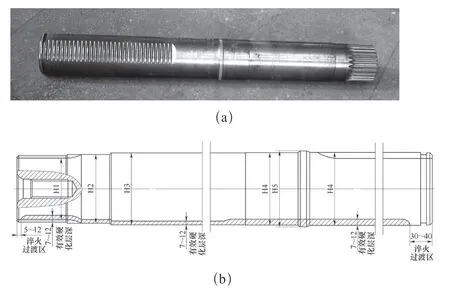

大轮拖驱动轮轴图样技术要求:材料为42CrMo;调质硬度262~302HBW;外表面淬火硬度不小于53HRC,圆柱表面淬硬层深7~12mm(见图2)。其他淬硬层深度:花键H1根部3.25~8.25mm;光轴H2~H5为7~12mm;键槽、齿条根部≥2mm。淬火硬度52~57HRC;调质硬度262~302HBW。

图2 零件实物

二、带齿条键槽的驱动轮轴感应淬火工艺试验

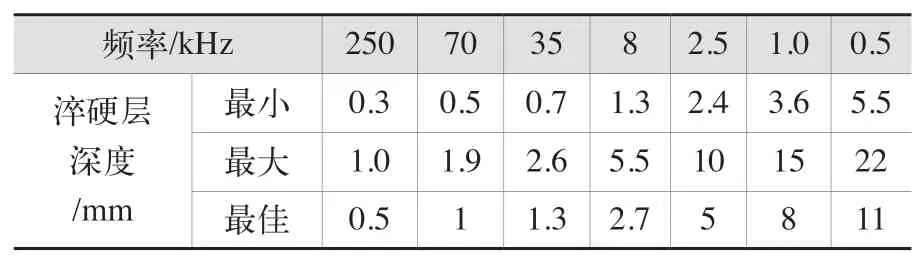

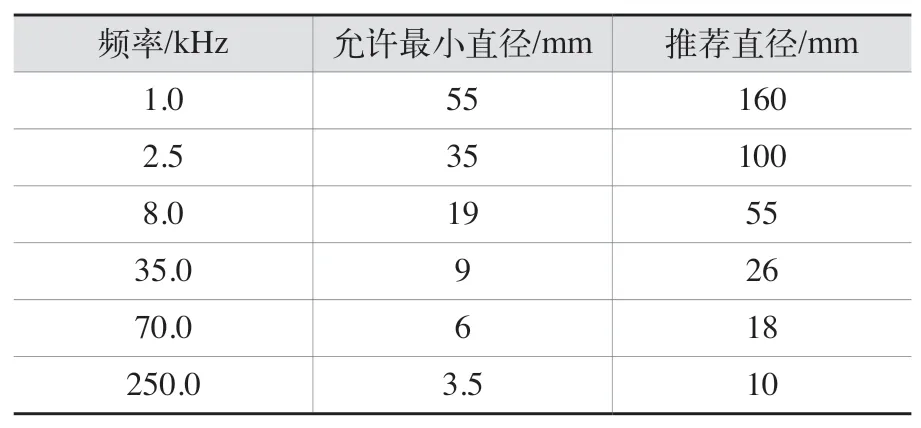

我公司目前所用淬火机床设备的频率为以下3种:250kHz(高频淬火机床)、8000Hz(中频淬火机床)及2500Hz(中频淬火机床)。而大轮拖驱动轮轴要求的淬硬层深度为7~12mm,根据标准频率值与淬硬层深度之间的关系(见表1、表2)可知,采用2500Hz的中频淬火机床对大轮拖驱动轮轴零件进行感应淬火工艺试验。

表1 标准频率值与淬硬层深度之间的关系

表2 圆柱零件表面淬火时频率的选取

1.工艺参数的确定

感应热处理工艺调整是在淬火机床、工艺装备完成后进行的,根据淬火零件的技术条件,其工艺调整包括电规范调整和热处理规范调整。电规范调整主要是调出淬火所需功率,并使高中频电源设备不过载,处在良好的工作状态下;热处理规范调整主要包括:零件移动速度、加热温度、淬火温度或加热、预冷时间、淬火冷却介质选取及其浓度、温度、流量或压力,以及零件与感应器相对位置的调整等。

(1)电流频率 电流频率的选择主要是选择频率范围,也即选择频率带,不是要准确的选择某一个频率的数值,那是毫无意义的。应该说,8000Hz和10000Hz基本上是相同的;2500Hz与3000Hz也可通用;但8000Hz与30000Hz,30000Hz与250000Hz就不能通用了,因为他们不在一个频带,有一个数量级的差别。

电流频率选择的恰当与否,将对以下几个方面产生影响:零件淬火生产率、技术经济指标、淬硬层组织的均匀性、零件脆裂的倾向性、零件的疲劳强度。

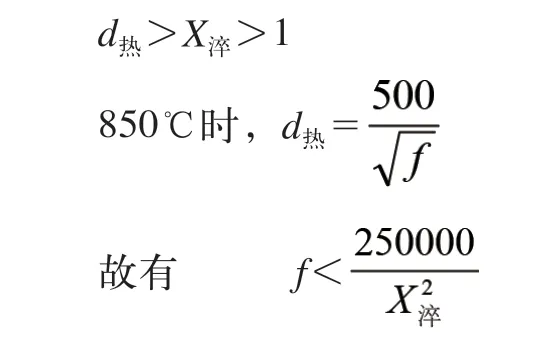

考虑上述5个因素,加热类型应首先选择透入式加热。透入式加热实质是:

式中 f——电流频率(Hz);

X淬——淬硬层深度(mm)。

上式说明,为获得透入式加热,电流频率有一个上限值,它与淬硬层深度有直接关系,淬硬层深度要求越深,电流频率应越低。

综合上述两项有:

上式即为透入式加热电流频率的选择范围。

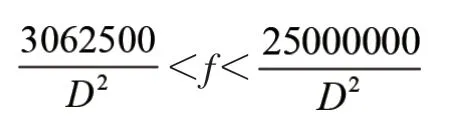

电流频率选择时,除考虑获得透入式加热、感应器能可靠工作因素外,还要考虑感应器的电效率。感应器的电效率取决于零件直径D(或厚度)与电流透入深度的比值。此值又称电尺寸。其经验公式为:

将D=87~100mm代入上式中,可得 306<f<3303,故暂时可选2500Hz频率段。

经过反复试验,大轮拖驱动轮轴工艺优化后的电流频率为:4000Hz<f<5700Hz。

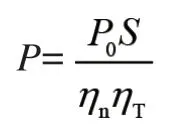

(2)电源功率P

式中 ŋn——感应器效率,一般取0.9;

ŋT——变压器效率,一般取0.9。

P0——单位功率即功率密度,对连续加热取1.0~2.0;

S——加热面积;S=πDh;

其中:h——感应器高度,h=20mm;

D——直径,D花键=87mm。

选花键φ37.1mm处作为功率基准进行工艺调试(也可选其他位置作为功率基准进行工艺调试),光轴功率随感应器与零件间隙大小通过自动跟踪由设备显示得出。

要达到规定淬硬层深度7~12mm,选择2500Hz频率段存在一定困难,加之零件欲达到图样规定的淬硬层深度,所用设备客观上存在一定的差距,加之大轮拖驱动轮轴零件的结构同时具有键槽、齿条等复杂结构,而这些结构的存在导致零件在感应淬火时淬裂倾向加大,且要求的淬硬层较深,其所用材料42CrMo淬透性又好,技术含量高、感应淬火难度大,其淬火质量难以保证,属感应加热疑难问题。因此,有必要从工艺方法上采用创新的措施,以满足其工艺技术要求。在采用传统的加热工艺前,对该零件进行预热处理,通过透入式加热来满足其淬硬层深度7~12mm的要求。

故P花键取50~70kW进行工艺调试。

经过反复试验,大轮拖驱动轮轴工艺优化后的电源功率P为:P花键取50~60kW;P光轴取40~50kW;功率表指数:9:15。

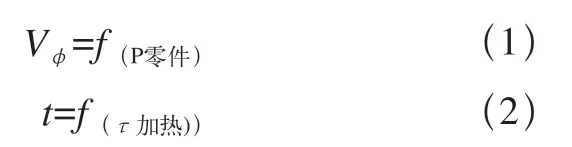

(3)加热温度 确定加热温度时,金属及合金的相变临界点、再结晶温度等是基本的理论依据,但还不能就此来确定各种不同热处理工艺的加热温度,而应根据具体工件热处理目的来决定,况且工件的原材料及尺寸,加工过程与拟采用的工艺方法都对加热温度的选定有影响。而感应加热的目的主要是使零件表面达到合适的淬火温度,并使零件达到一定的淬硬层深度。可以用以下两个公式来概括淬火规范的调整,即

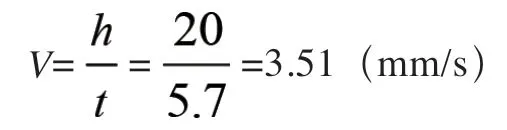

(4)零件移动速度V 零件移动速度V是指零件通过感应器的距离与通过该距离使零件达到淬火温度所用的时间之比。具体为:

式中 h——感应器高度,本感应器高度为20mm;

t——加热时间,按经验数值取10s。

零件的移动速度V与数控机床编程时F值(与零件移动速度、感应器间隙大小、加热功率等有关)关系如下:

在数控机床编程时F初步选取200~400,为获得更深的淬硬层,可降低移动速度。经过反复试验,大轮拖驱动轮轴工艺优化后移动速度为:F花键=185、Fφ94轴颈=190、Fφ95轴颈=190、Fφ100台阶=190。

(5)变压比 根据感应器结构及实践试验,取20/1(根据数控机床工作情况,可上下调节为:16/1或18/1等);经过反复试验,大轮拖驱动轮轴工艺优化后的变压比为B=16/1。

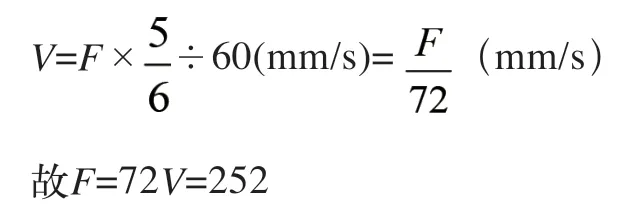

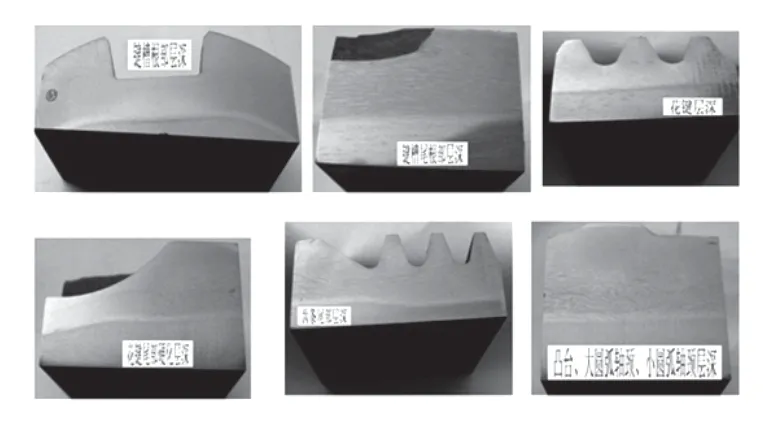

(6)电参数

电源电压:500~600V。

电流:100~120A。

电容:依据试验情况中功率因数值酌情增减,经工艺优化试验后,电容C设置在设备的1、3、4、6档(左起)。

功率因数:cosψ=0.9~1;最佳选取为cosψ=1。

零位设置:经工艺优化试验后,基准(零位)设置在:X0=-200。

各部位电参数见表3。

2.淬火方式

选用连续式加热淬火,喷液冷却的淬火方式。淬火冷却介质选用的是:0.3%~0.5%聚乙烯醇。淬火冷却介质压力:3格(表格指数)。

表3 各部位加热时的电参数

3.淬火加热时间确定

分段:φ87mm、φ94mm、φ95mm、φ100mm

分析患者在经过第一次冷冻治疗后跖疣面积减少情况,把疣体面积减少>50%的患者和<50%的患者分为两组,然后使用队列研究的方法去分析治愈率和疣体面积变化的关系。

T加热=T静止+T滞后(具体数据由试验而定)

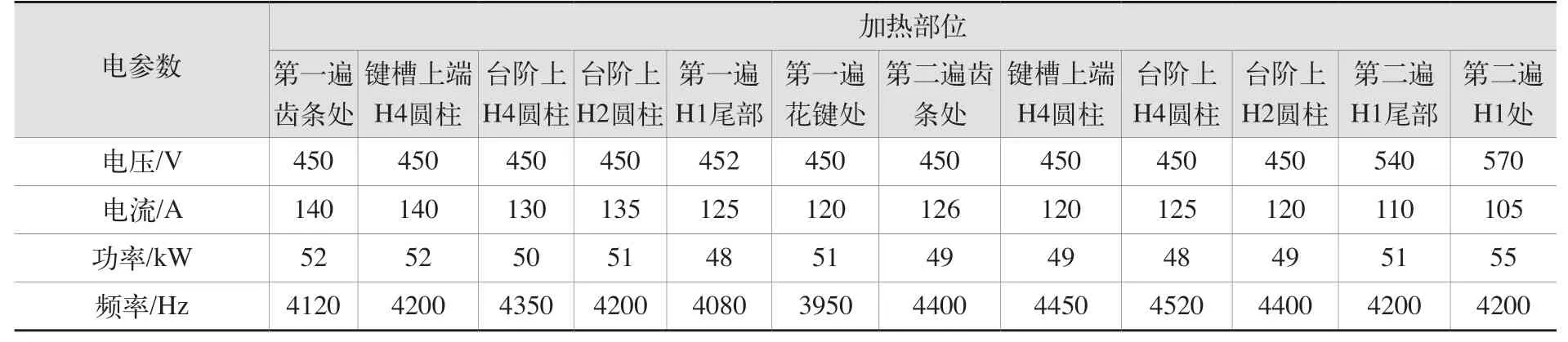

4.淬火后金相检查

物理探伤检查:目视未发现裂纹及烧伤等其他异常情况。经磁粉损探伤检测,未发现裂纹。

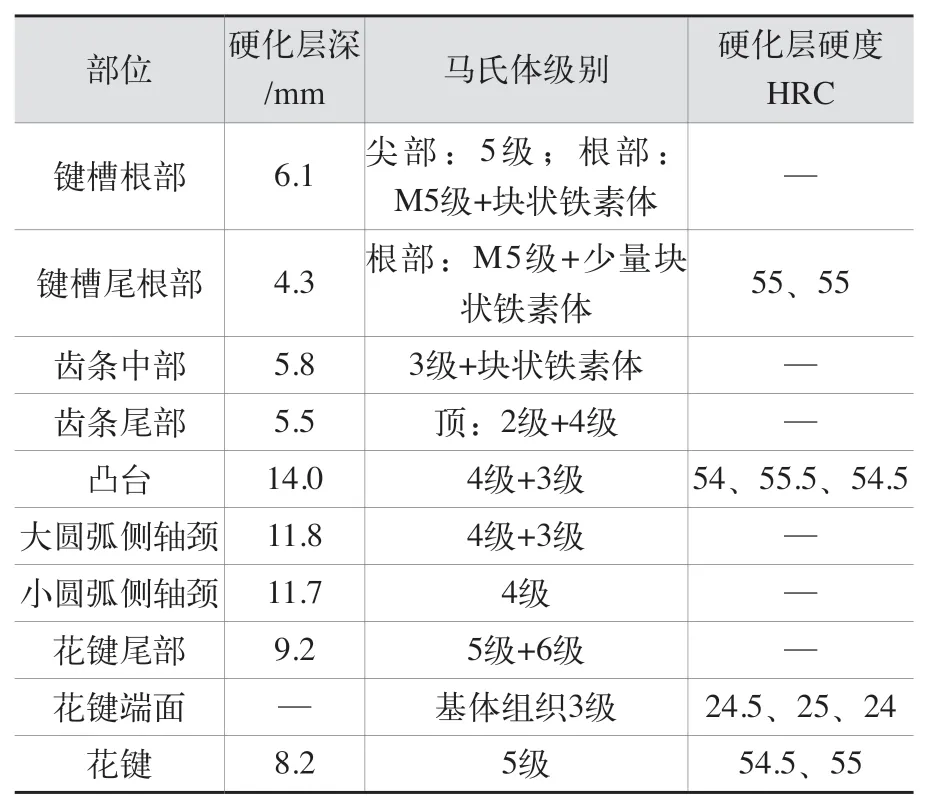

金相检测:淬硬层深度取样部位如图3所示,金相检测结果见表4。

图3 淬硬层深度取样部位

表4 金相检测结果

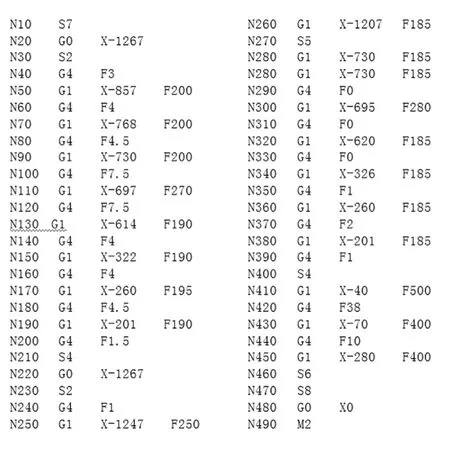

5.感应淬火工艺编程

三、结果分析

1.第一次工艺试验

存在如下问题:

(1)H1层深符合图样要求(3.25~8.25mm)。台阶与H4光轴两侧硬化层深4.5~5.5mm;低于7mm。

(2)齿条根部硬化层,第一齿无;第二齿0.031mm;严重偏低(齿条深5.988mm)。不能满足使用要求,为不合格。

(3)键槽根部淬硬层深2.15~2.3mm(键槽底部层深符合图样要求≥2mm),键槽底部硬化层处硬度44~49HRC,偏低;组织中有铁素体,组织级别为9~10级,为不良组织(感应淬火组织一般要求3~7级合格),马氏体级别9~10级,不合格。凸缘两侧层深不符合图样要求(图样要求7~12mm),实测4.47mm、5.09mm、4.89mm、5.31mm,为不合格。

(4)原结构花键齿面有少量微小淬火裂纹(裂纹长3.0mm有4条,裂纹长为6.0mm一条)。裂纹均在同一侧齿面的2/3齿高处,深度0.44mm。裂纹处机加工刀痕较粗,裂纹在粗刀痕的凹痕底部。机加工刀痕较粗和机加工应力较大对裂纹产生起到促进作用,裂纹产生原因:机加工应力+感应淬火应力在粗刀痕的凹痕底部应力集中处超过零件材料强度所致。因为裂纹细小,且不在花键根部应力集中部位对使用影响不大。裂纹处键槽根部硬化层深6.56mm。

2.原因分析

加热不足,致使多处淬硬层深度不足;花键处淬火冷却激烈,造成存在裂纹;键槽根部淬火温度不足、冷却不足,造成组织不合格、硬度偏低。

3.改进措施

提高加热功率。花键处的调试功率应为50~52kW;完善淬火程序,原程序第一次加热,齿条第一齿停顿时间F4,拟增加停顿时间变为F5,另键槽长度区域移动速度F200,拟调整为F190;第二次加热,拟增加第一齿停顿时间F1。花键顶端淬火液冷却时间由F35调整为F32(-);为减少淬裂倾向,增大淬火液浓度;修订台阶与H4光轴两端加热停顿点的距离,第一次加热由29mm变为24mm,第二次加热由35mm变为30mm;在机床上再确定距离;调整喷水压力,由2.5MPa提高到3MPa左右。

四、结语

经工艺优化后的感应淬火试验,无论淬硬层深度、淬火硬度、无损检测等完全满足技术要求,试验效果非常理想,取得了令人满意的结果。其结论如下:

(1)适当的降低了加热频率,优化了电参数。

(2)控制淬火冷却速度,选用斜喷水圈,选择合适淬火冷却介质浓度,其浓度应严格控制在8%~10%。感应圈与喷水圈的距离为关键尺寸。

(3)优化淬火程序,在齿条尾部、键槽尾部及台阶处适当增加停留时间,确保难加热处的淬火温度符合要求。

(4)键槽和齿条根部有少量铁素体,相当于亚温淬火。对有些零件来说,亚温淬火是一种先进的热处理方法。亚温淬火处理组织为马氏体+少量铁素体。铁素体组织相对耐磨性不利,但少量的铁素体对疲劳裂纹扩展反而有利,疲劳裂纹尖端遇到铁素体后,铁素体发生塑性变形而松弛疲劳裂纹尖端的应力集中,延缓疲劳裂纹扩展速率。

(5)亚温淬火保留了一定量的未溶铁素体,铁素体是一种软相,一般会导致钢铁材料零件的强度降低,但亚温淬火加热温度低,奥氏体长大倾向小,而且奥氏体晶粒的长大主要表现为晶界的迁移,由于铁素体的存在,阻碍其晶界迁移,抑制了奥氏体晶粒的长大,同时因奥氏体化温度低,不利于原子扩散,晶界迁移缓慢。以上因素导致奥氏体晶粒明显细化,淬火后得到细小的马氏体组织,起到细晶强化作用。

(6)亚温淬火的好处:提高马氏体组织的硬度、细化晶粒、缓解应力集中、减少零件变形及几乎不降低硬度及强度。

(7)具体到驱动轮轴的键槽和齿条根部承受的主要是扭转弯曲交变应力,断裂形式为疲劳断裂,因此,马氏体+铁素体双相组织的疲劳性能可能比纯马氏体组织还高,最起码对疲劳性能影响不大,因为硬化层硬度达到技术要求。

因而得出结论:驱动轮轴零件中键槽尾部结构应为平滑过渡,建议原键槽由立铣加工改为卧铣加工。