基于变系数电感模型开关磁阻电机四象限无位置传感器技术

2014-11-25蒯松岩王鹏飞成静红谭国俊刘送永

蒯松岩 王鹏飞 成静红 谭国俊 刘送永

(1.中国矿业大学信息与电气工程学院 徐州 221008 2.江苏省电力传动与自动控制工程技术研究中心 徐州 221116)

1 引言

开关磁阻电机具有结构简单牢固,效率高,调速范围广,起动转矩大等优点[1],然而准确获得转子位置信息是开关磁阻电机(Switched Reluctance Motor,SRM)可靠运行和高性能控制的前提,位置传感器的引入,不仅使电机结构的变得复杂,电机成本提高,而且也降低了电机运行的鲁棒性与可靠性,限制了开关磁阻电机推广和普及。因此,开关磁阻电机无位置传感器技术具有较高的研究价值[2,3]。

在近几年,开关磁阻电机无位置传感器技术研究引起了国内外的广泛关注,先后提出了一系列位置估计和无位置传感器控制方案。这些方案大都采用测量、监视SR 电动机一相或几相绕组的电流和磁链或者电流来推断转子的瞬时位置。文献[4-6]采用磁链-电流法,基于SRM 磁链特性通过实现检测相绕组磁链和电流,进而获得转子位置信息,但由于该方法一般采用查表法实现,因而需要占用大量的内存。为此文献[7]提出了一种简化磁链法,只需将事先存储好的换相点磁链值与实时检测的磁链值进行对比以实现换相控制,该方法虽然无需复杂的数学模型,但是其检测精度不高,此外该方法不能获得连续的转子位置角度。文献[8-11]提出了基于状态观察器法无位置估计方案,其最大的问题在于SR电机非线性模型难以准确建立,从而观测器法只适用于SR 电机分段线性模型即不饱和运行情况。基于以上传统方法缺陷,国内外学者提出了一些新型无位置传感器检测方法,迅猛发展的人工神经网络技术也在SRM 转子位置估计问题上得到了应用,如文献[12-14]提出的基于神经网络技术实现了转子位置估计,这些方法不需要精确的SRM 系统数学模型,只要有足够的训练数据样本即可拟合磁链、电流和转子位置之间的映射关系,实现转子位置估计,但神经网络方法计算量较大,而且在训练样本数据时,需要花费大量训练时间。文献[15,16]假定SRM 绕组三相电感理想化为空间位置互错120°电感矢量。通过空间矢量坐标变化方法,由三相电感空间矢量可以计算得到连续的转子位置。该方法实现起来比较容易,简单可靠,但是该文献采用了非导通相注入脉冲法来检测电感信息,难免会给电机带来一定负转矩、降低电机效率,同时也无法在较高转速区域内运行。文献[17]采用了激励相磁链除以该相电流的方法获得电机的电感信息,克服了文献[15,16]中的缺陷,但是没有分析电感级数模型随电流增大发生饱和的情况。文献[18]利用SRM 各相电感逻辑关系随转子位置区域性变化的特点,提出了一种电感分区比较式无位置技术。该方法简单易于实现,但当电机工作在动态过程时,电感分区的交点会因电流发生变化而改变,从而导致位置估算误差。

本文针对工作在不同饱和情况下的SRM 无位置传感器四象限控制系统展开研究,以电机相电感傅里叶级数为基础,研究了忽略三次以上谐波电感模型系数随电流变化关系,提出了一种基于变系数电感模型的控制策略。利用电机变系数电感与转子位置角度之间的关系,构建了四象限运行无位置传感器控制系统。设计DSP 数字信号处理系统,采用软件完成了转子位置估计模块,实现对开关磁阻电机的控制,最后通过实验验证了该方法的可行性。

2 电机电感级数展开模型的傅里叶变换分析

2.1 SRM 结构及特性分析

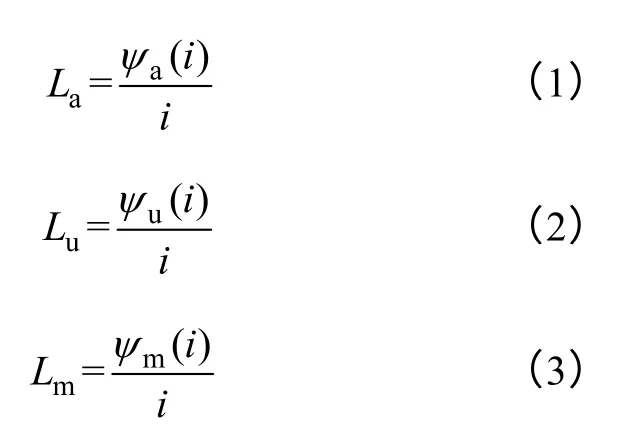

本文研究的SRM 类型为12/8 结构电机,电机结构如图1 所示,定子与转子均为双凸极结构,定子极间距为30°,转子极间距为45°,样机单周期电感角度范围为0°~45°,图2 左为本文堵转实验获得的18.5kW 开关磁阻电机电磁特性曲线,图中灰色区域为电感线性区域,该区域磁链与电流成线性函数关系。而随着电流的增大,由于SRM 严重的饱和效应,磁链的变化趋于饱和,与电流不再成线性变化关系。电磁特性曲线上下边界和中间磁链分别对应着电机的最大、最小和中间电感位置,如图2 右边所示,其对应函数关系为

式中 ψa(i),ψu(i) ——上下边界磁链值;

ψm(i) ——中间磁链曲线数值。

最大电感La对应着转子极与定子极完全对齐的位置;最小电感Lu对应着转子极与定子极完全不对齐的位置;中间电感Lm对应着最大电感与最小电感的中间值。

图1 12/8 SRM 电机结构Fig.1 The structure of 12/8 SRM

图2 SRM 电磁特性曲线对应电感位置Fig.2 The electromagnetic characteristic curve of SRM corresponding inductance position

2.2 开关磁阻电机相电感模型

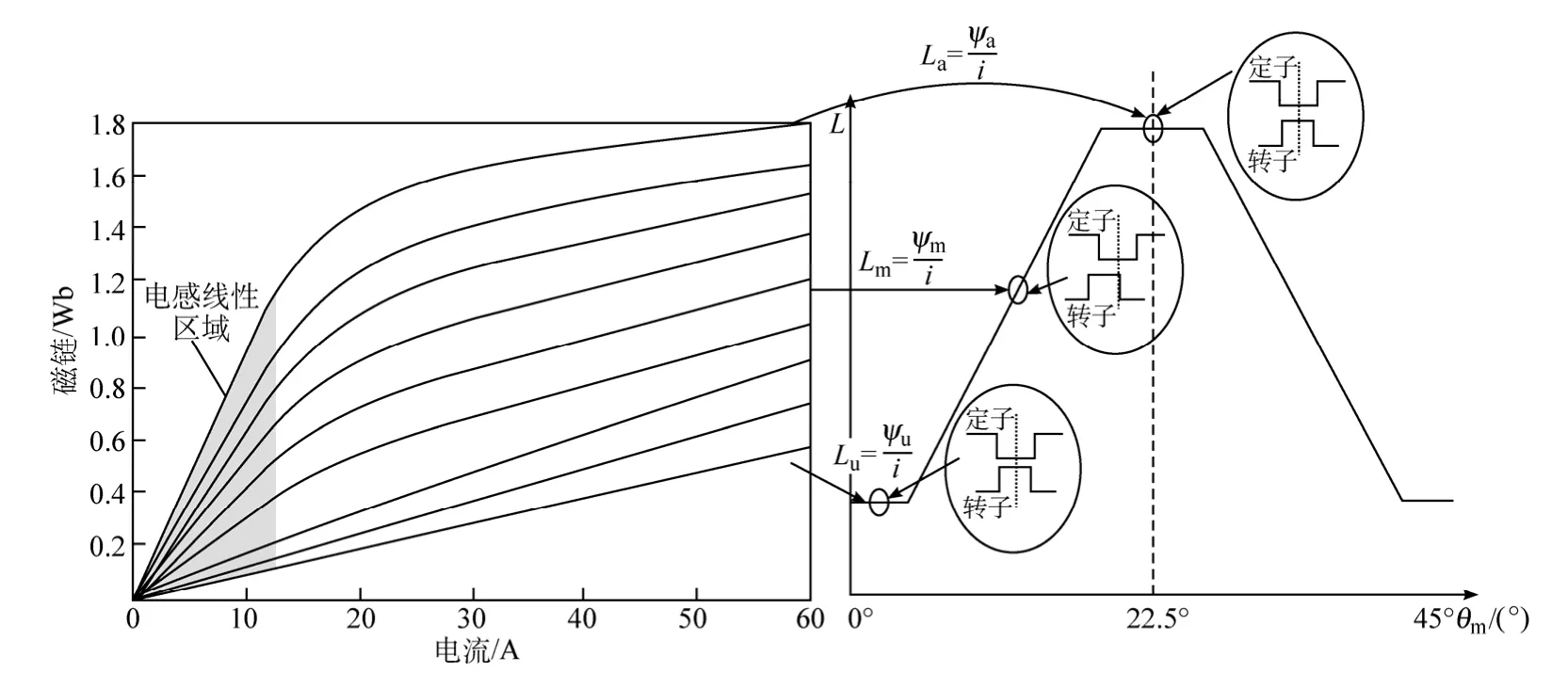

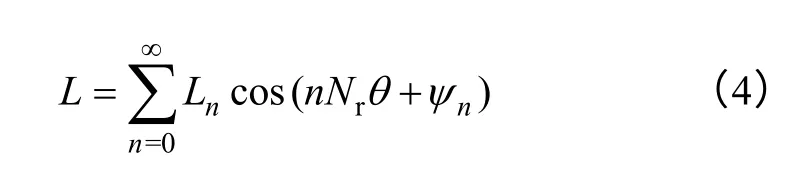

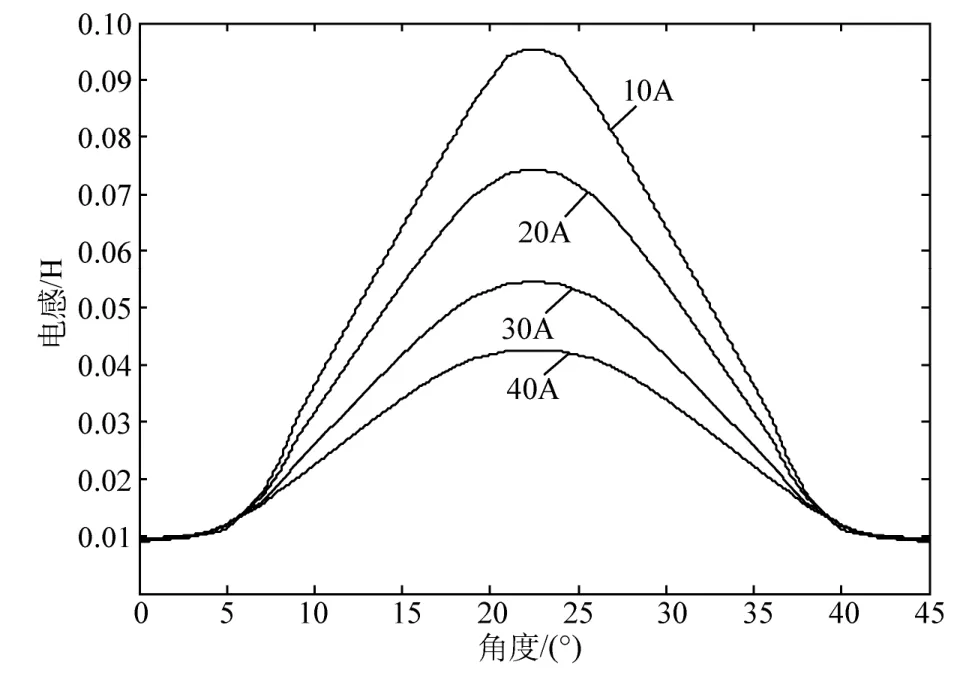

图3 为样机不同饱和情况下的相电感曲线,该曲线可以通过图2 的电机电磁特性曲线间接计算获得。对上述相电感进行傅里叶级数展开,可以获得如下表达式

式中 Nr——转子级数;

Ln——各项傅里叶级数前的系数;

ψn——各项级数的初相位。

图3 不同电流下的实测电感波形Fig.3 The measured inductance with different currents

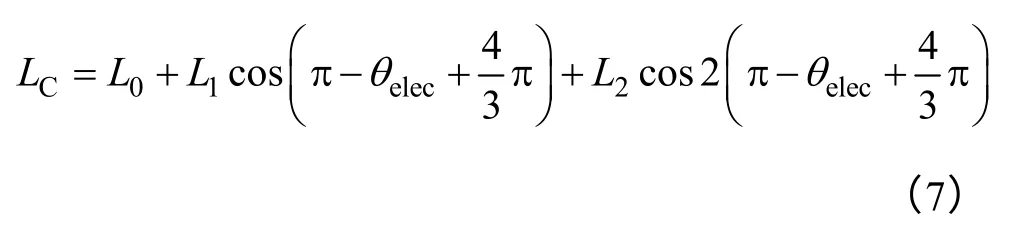

忽略高次项,得到简化傅里叶级数电感模型[7]

式中,θelec为电角度,它和图2 中的机械角度θm关系可以用以下的方程表示为

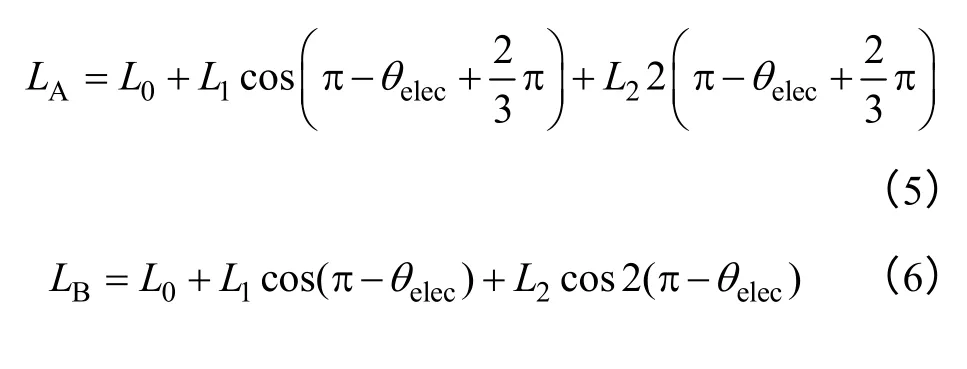

系数L0,L1和L2通过以下方程表示为

2.3 相电感模型系数拟合

由式(9)~式(11)可知,三相电感模型系数(L0、L1、L2)是由La、Lu和Lm决定,而La、Lu和Lm则是电流的函数。为此,根据图2 的样机电磁特性曲线数据可以得到L0、L1和L2随电流(5~40A)的变化曲线,如图4 中实线所示。可以看出,随着电流增大,其三项系数数值呈逐渐减小趋势,特别当电流达到了40A 时,L2的值近似为0,表明了此时样机相电感二次谐波分量几乎减小到0,只剩下基波分量和一次谐波分量。

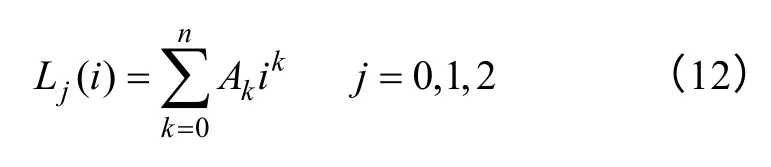

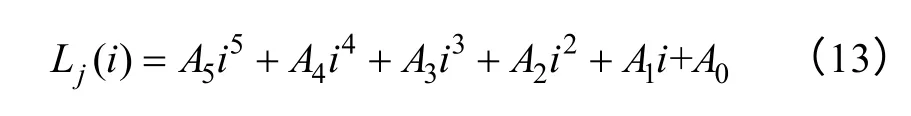

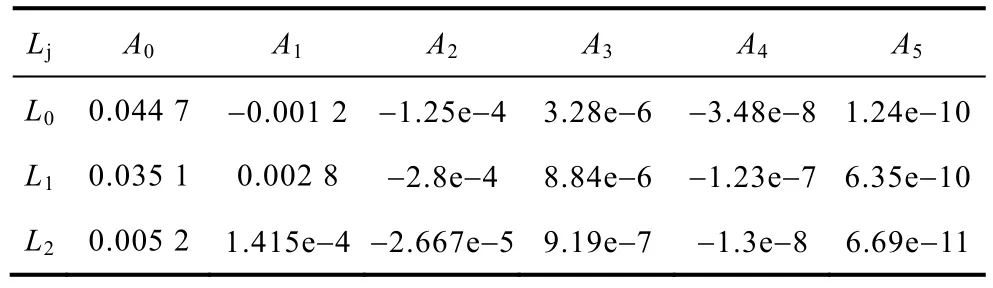

为了能够实时通过电流准确快速的获得电感模型系数,本文采用拟合工具对L0、L1、L2随电流变化曲线进行拟合,可以得到电感模型系数的解析表达式为

若次数n 取得太大会导致运算量过大,取的太小又难以达到理想的精度。由仿真可知,n=5 时即可达到较高的拟合精度,图4 即为仿真所得拟合系数曲线与实际系数曲线的对比图,图中可以看出拟合精度完全能满足要求,本文中五次拟合多项式表达式如下:

图4 系数L0、L1、L2随电流变化曲线Fig.4 The curve of L0、L1、L2with current changes

式(13)中各项系数拟合结果见表1。

表1 多项式各项系数值Tab.1 The coefficient values of polynomial

在电机运行时,只需将采样得到的电流值代入以上系数公式即可计算出对应该电流情况下的电感模型系数值。

3 基于电感模型的转子位置检测原理

3.1 电机电感估算策略

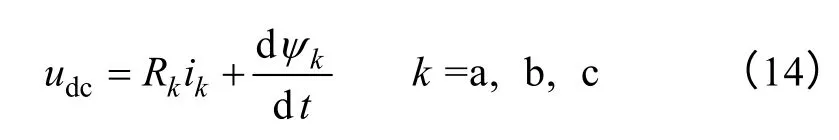

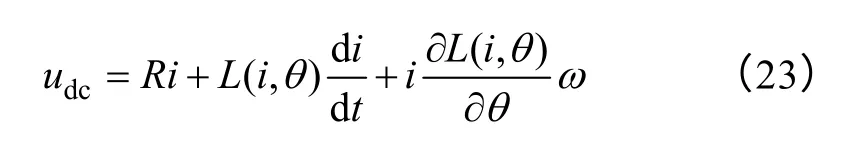

本文采用电感模型实现转子位置估算,必须实时的获取电机激励相电感值。SRM 相电压方程可以表示为以下形式:

式中 udc——母线电压;

Rk——电机相电阻;

ik——相电流;

ψk——激励相磁链。

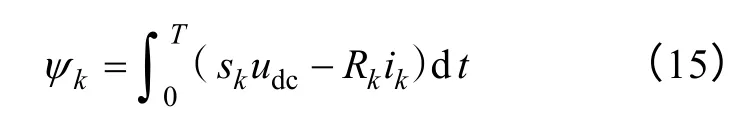

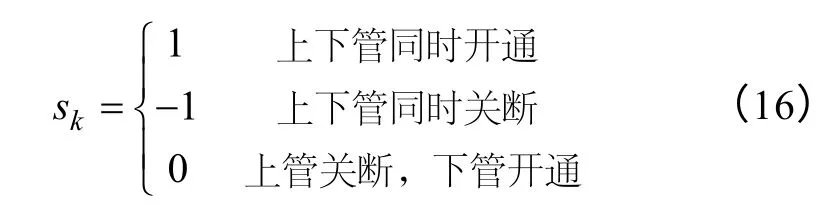

将等式(14)变形,可以得到激励相磁链的积分形式,如下:

式中 T——磁链积分时间。

本文采用的是传统的不对称半桥功率变换器,在电流斩波控制方式下,绕组两端电压有udc、0、-udc三种状态,故上式中sk表示为

激励相磁链ψk和该相电感之间的关系表示为

结合以上式(15)和式(17),激励相电感可以通过以下公式计算出来

当电机A、B、C 三相中某相被激励时,即可由母线电压udc和电流传感器测得的相电流ik计算出该相电感值。

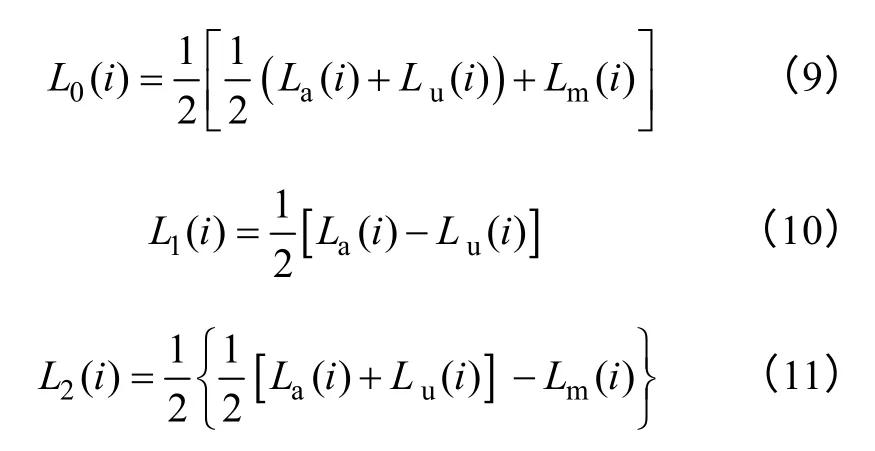

3.2 电感计算角度原理

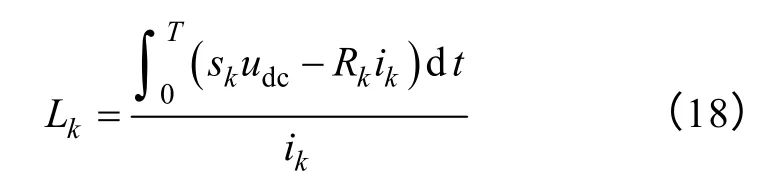

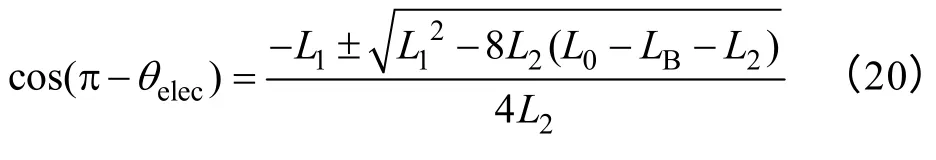

获得激励相电感之后,利用傅里叶级数展开的电感模型与转子位置角度之间的函数关系,即可估算出转子位置角度,以B 相电感为例,将方程(6)变形为电感LB与电角度θelec余弦形式,即

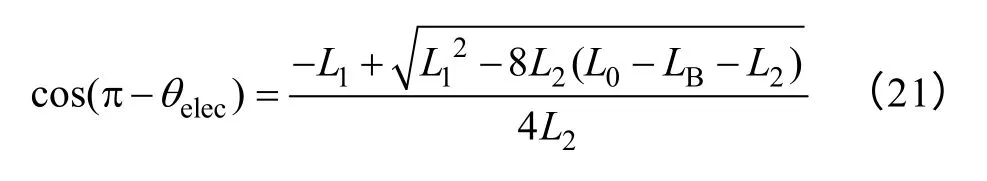

求解出电角度θelec的余弦表达式,如下

由于cosθ 数值范围为-1 到1,所以式(20)分子应取正号,即上述等式简化为

由此可以得出转子位置电角度θelec的表达式为

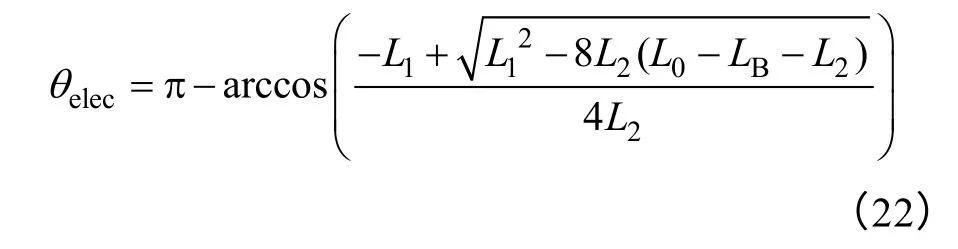

根据式(5)~式(7)三相电感表达式,不难得到A 相和C 相估算转子位置公式。但本文为了软件程序简化,对于A、C 仍然采用式(22)估算角度,当A、B、C 三相中某相激励时,将该相电流通过式(18)计算出的相电感值代入到式(22)即可计算出转子位置估计值。最终,估算角度同实际角度之间的关系见表2。

表2 估算角度同实际角度之间的关系Tab.2 The relationship between estimatd position and real position

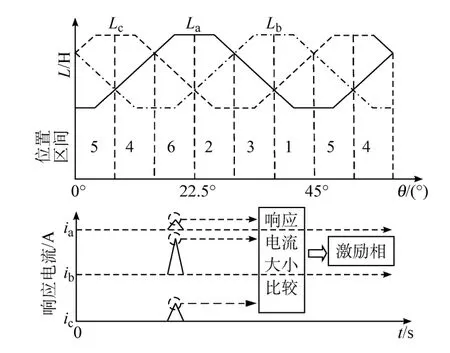

3.3 无传感器换相控制

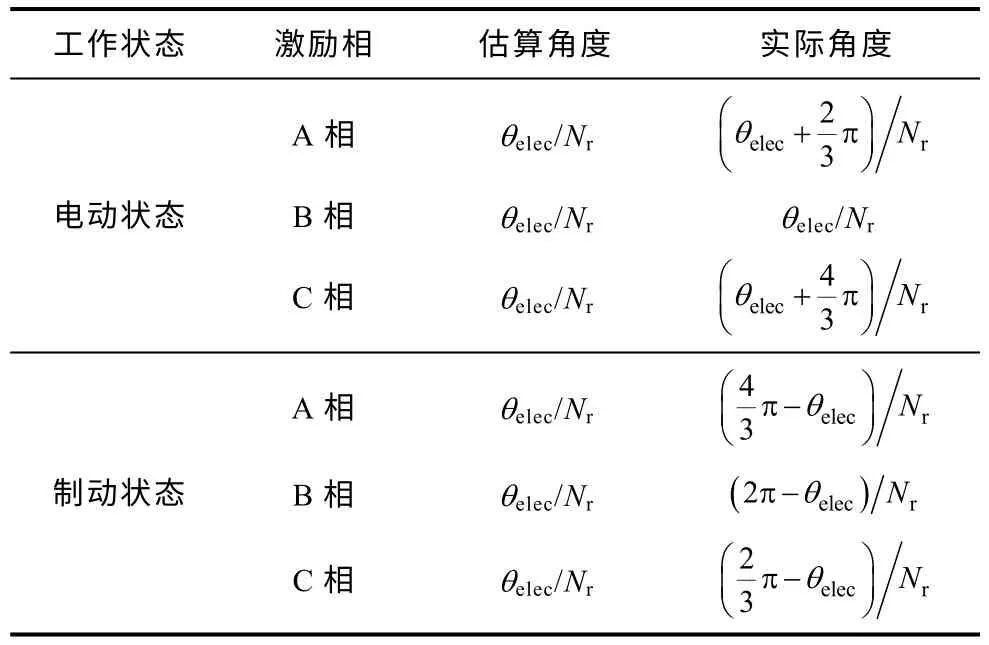

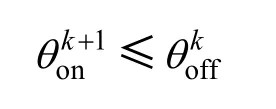

通过三相轮流导通激励,开关磁阻电机才能够被驱动旋转。在图5 中,三相电感LA,LB和LC互错120°电角度。为了角度能够连续估计,开通角θon和关断角θoff必须满足下列条件

同时导通角必须满足

图5 中标出了θon,θoff和θcond的对应关系。图5a 给出了电动模式下利用相电感估算角度的过程。由图可知,进行连续角度估计每相只需提供15°范围内的电感值。图5a 中,由于相电感在4°~19°三相电感实线部分范围内的上升区域变化比较明显,因此本文将实线部分电感组合成三相合成电感进行角度估算。图5b 给出了电动模式下利用三相合成电感估算角度的过程。制动状态下,角度估算过程同电动模式基本类似,但由于θon,θoff的变化,与4°~19°对称的下降区域三相电感实线部分组合成三相合成电感进行角度估算。从图5 可以看出,在电机工作在电动状态下,估算的角度是上升的;工作于制动状态时,电机绕组是在电感下降区励磁,故估算出的角度成下降趋势。在一个完整换相周期内,通过A、B、C 三相绕组分别被激励时所估算出的角度θa、θb、θc实现对电机的换相控制。

图5 不同工作状态下三相合成电感角度估算Fig.5 The angle estimation of three-phase inductor under different working conditions

4 静止起动初始位置估计方法

要实现电机无反转起动,就必须准确的获取电机转子的初始位置,为此本文采用脉冲注入的方式来获取电机静止起动时初始导通相。静止状态下的激励脉冲法原理如图6 所示,在电机静止起动瞬间,对SRM 通以短时的电压脉冲激励。

图6 激励脉冲法原理Fig.6 Principle of excitation pulse method

将式(17)代入式(14)并取任意一相可得

式中 L (i,)θ ——相电感;

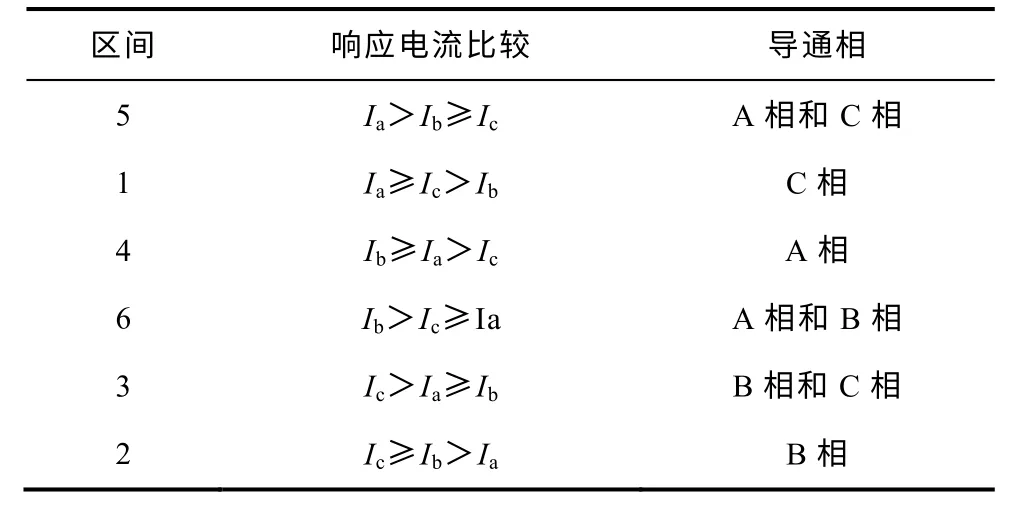

对电机三相绕组同时注入直流电压为514V 的为高频激励脉冲,得到不同的三相响应电流,比较三个响应电流的大小决定初始导通相。然而脉冲频率过高会导致三相激励电流幅值过小,脉冲频率过低也容易使激励电流进入饱和区域,从而影响初始相的准确判断,为此我们选择频率为4kHz 的高频激励脉冲。具体电机无反转运行起动工作相选择见表3。

从表3 中可以看出,为了保证较大的起动转矩,对于三相12/8 电机,运行时虽然为单相轮流导通,但在起动时有两相绕组同时工作的情况。

表3 起动初始工作相选择Tab.3 The initial phase selection when start

5 无位置控制系统实现

5.1 起动状态两种位置估计方法过渡

图7 为起动到正常运行过程中两种位置估计策略的切换过程,静止起动时,向三相绕组注入短暂脉冲获得初始转子位置信息。当初始导通相确定并开始励磁后,绕组中电流迅速建立起来,此时立刻切换为电感模型估算转子位置角度,由估算出的转子位置角度对电机进行准确换相,从而实现无反转起动并稳定运行下去。

图7 系统位置估算切换策略Fig.7 The switching case of position estimation strategy when start

5.2 系统闭环控制实现

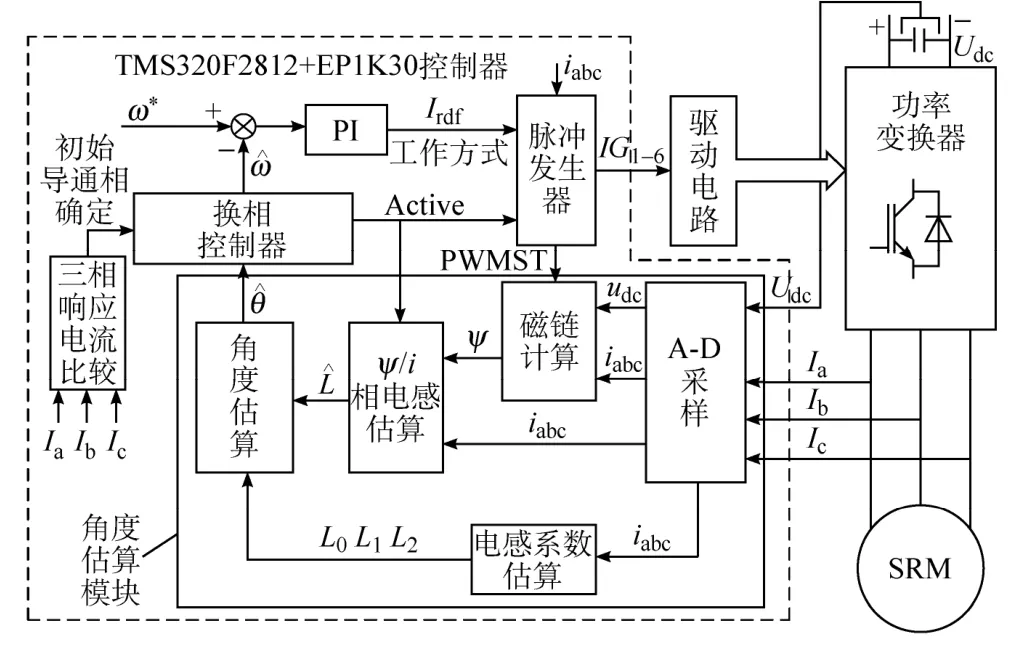

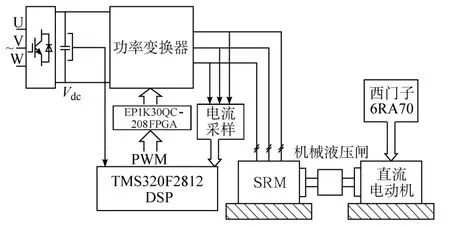

图8 中虚框内软件部分由DSP 和可编程逻辑器件(EP1K30)构成的混合控制器实现,包含以下几个部分:

(1)转速差ˆω 经过PI 调节器获得给定斩波限电流Iref,并结合CCC 脉冲发生器完成转速闭环控制。

(2)通过A-D 采样模块电压传感器测得的母线电感值udc和电流传感器测得的励磁相电流值Ia、Ib、Ic转变为数字处理器DSP 所能识别的数字信号。

(3)绕组相电压可以利利用开关信号(PWMST)和母线电压值udc根据式(16)重构,磁链计算模块再根据式(15)在扣除绕组电阻压降的基础上积分获得磁链。

(4)磁链ψ、相电流iabc和估算角度相选择信号(Active)输入到相电感计算模块根据式(18)算出该相电感ˆL。

(5)根据式(13)得到简化电感模型的三项系数L0、L1、L2,与相电感值ˆL 一同送入角度推算模块,根据式(22)算出转子位置角度ˆθ。

(6)换相控制器根据估算角度ˆθ 实现对电机的换相控制,并根据换相时间间隔计算转速ˆω。

图8 无位置控制系统实现原理图Fig.8 Sensorless control system implementation principle

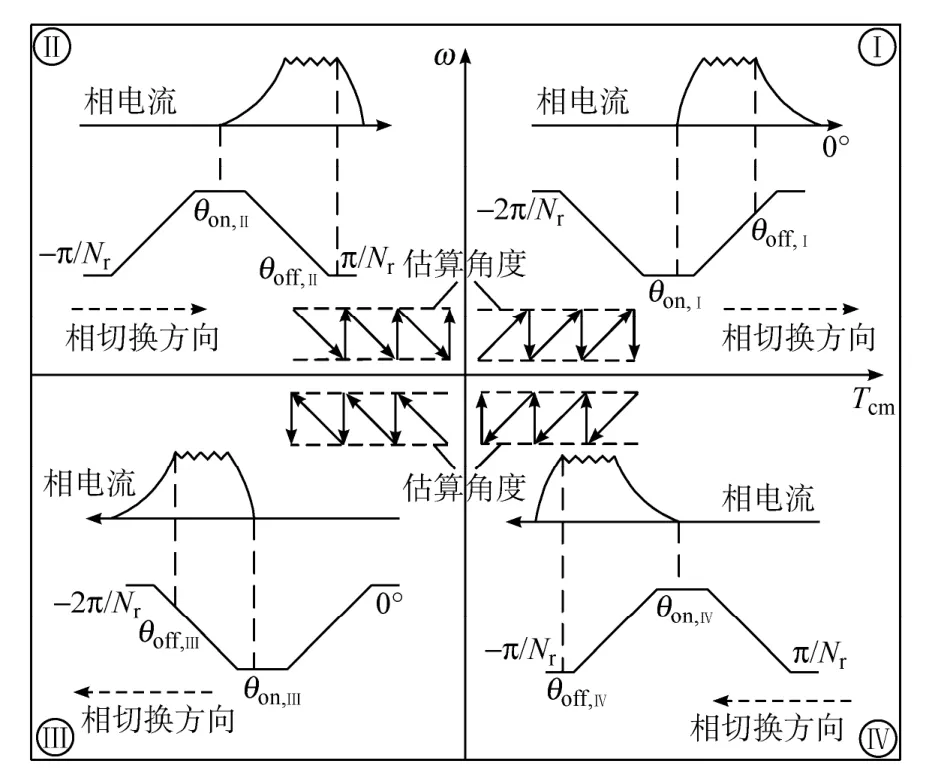

5.3 四象限运行控制

SRM 四象限运行通过如下方法实现,首先根据式(18)对导通相电感进行连续计算。由图9 可见,用来估算角度的相电感处在上升区域还是下降区域,由具体的工作的象限决定。图中第Ⅰ、Ⅱ、Ⅲ、Ⅳ象限分别为正向电动、正向制动、反向电动和反向制动四种运行状态。其次,系统根据估算角度和具体所在的工作象限决定换相点,实现换相控制,具体换相细节见3.2 节。

图9 四象限实现原理图Fig.9 Principle of SRM four-quadrant sensorless implementation

在电机运行在额定转速1 000r/min 以下时,系统采用开通关断角固定的电流斩波控制(CCC)方式,在电动状态时开通角和关断角分别为0°和19°,制动开通角和关断角分别为22.5°和40°,而电机运行在额定转速以上时采用角度区间控制(APC)方式。

6 实验结果验证

6.1 实验硬件条件和参数

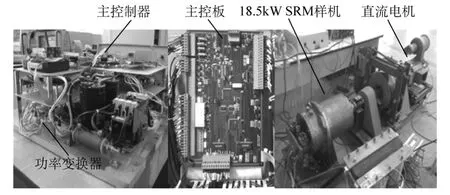

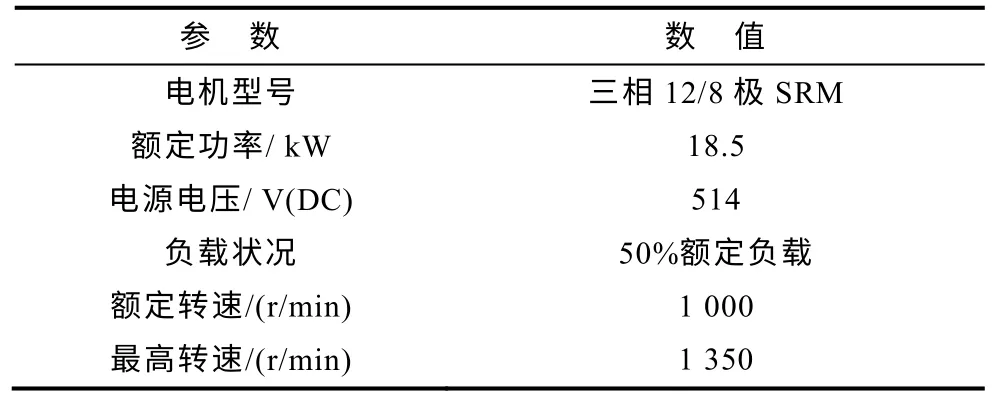

为验证本文所提无位置控制策略的可行性,以DSP+FPGA 为控制系统核心,构建了实验平台(见图10),采用一台18.5kW SRM 为实验样机,进行了实验验证。以德州仪器(TI)公司的TMS320F2812 DSP 为核心控制芯片,负责静止起动转子初始位置判断、简化电感模型实时估算转子位置以及对电机进行斩波控制。12 位的ADC 采样芯片ADS7864 负责实时采样,IGBT 开通关断信号经过ALTERA 公司的EP1K30QC208 FPGA 逻辑综合处理后再送给驱动模块。功率变换器采用三相不对称半桥电路,主开关器件IGBT 采用英飞凌公司的FF150R12KE3G。系统实物图如图11 所示,样机额定参数见表4。

图10 SRM 实验平台结构Fig.10 Structure of SRM experimental bench

图11 无位置控制系统实物图Fig.11 Hardware of the sensorless control system

表4 样机参数Tab.4 The parameters of prototype

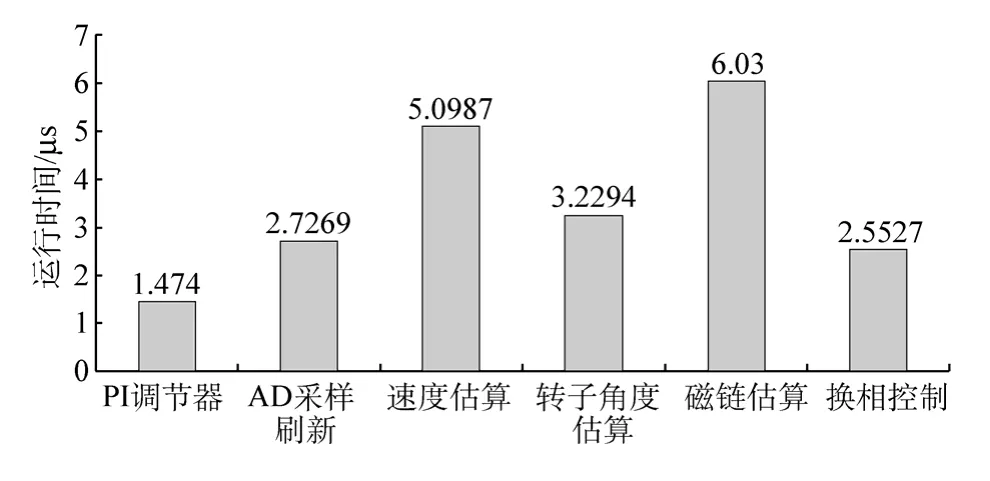

本文采用的无位置传感器算法中所进行的电感辨识、电感模型三项系数计算、基于电感模型的无位置估计和转速估计,均利用DSP 控制器中的软件实现。TMS320F2812 将高性能的DSP 内核和丰富的微控制器外设功能集于单片之中,其运算能力达到每秒执行150 兆条指令(150MIPS),这使其能够提供比传统16 位微处理器强大得多的性能,电压、电流通过高速采样芯片ADS7864 采样。算法各子函数运算所需的时间如图12 所示,磁链积分计算和速度估算所需时间分别为6.03μs 和5.098 7μs,而采用本文提出的算法实现转子角度估算模块仅需 3.229 4μs,可以看出,算法实现过程所需计算量较小。

图12 无位置传感器程序各模块运行时间Fig.12 Time schedule for each module of sensorless program

6.2 静止起动初始位置估计

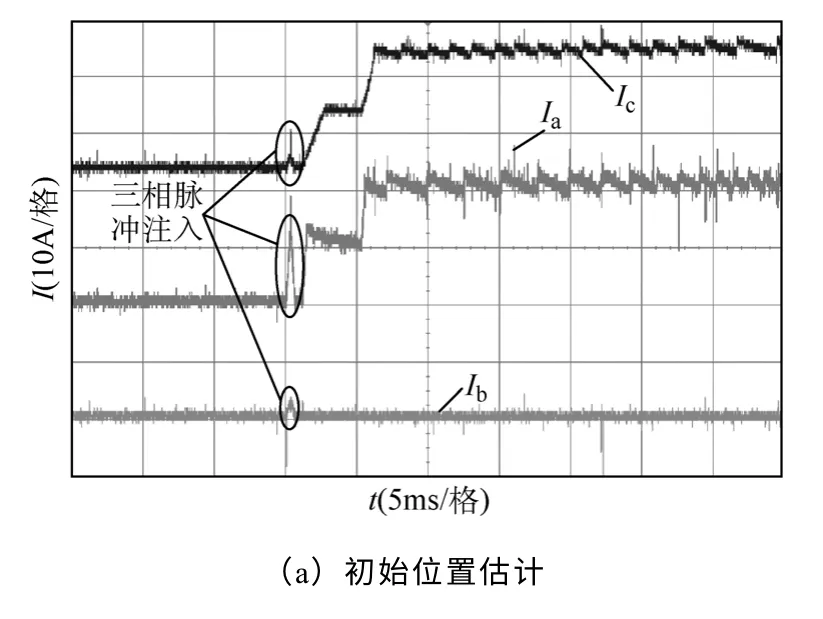

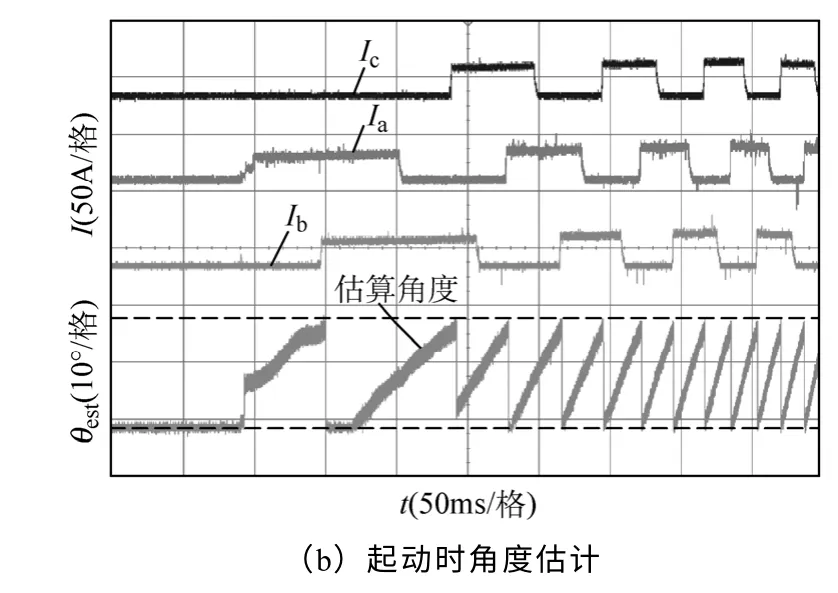

图13a 给出了电机由静止起动时的定子绕组三相电流波形,从波形中可以看出起动前对三相绕组注入了短暂的脉冲信号,通过定子绕组中的响应电流大小来判断转子的初始导通相,图中响应电流满足Ia>Ib≥Ic,故起动相为A、C 两相。图13b 给出了起动时角度估计波形,可以看出起动时角度估算均匀平滑,电机无抖动,验证了本文采用的脉冲注入法能够精准地获得初始位置并实现无反转起动。

图13 初始位置检测及起动时角度估计Fig.13 Position estimation at standstill and angle estimation when start

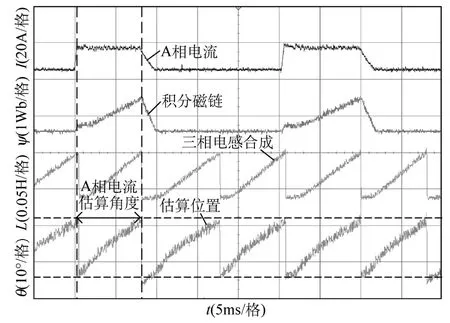

6.3 三相合成电感估算过程

图14 给出了三相合成电感和位置估算的波形,转速在300r/min 左右。从上往下依次为电流、磁链、合成电感和估算出的角度。从图中可以看出,由于相电感处于线性非饱和区域,因此三相电感合成成锯齿波。合成电感最大值0.08H,最小值0.01H。角度估算结果如前所述在4°~19°之间。

图14 三相合成电感估算过程(300r/min)Fig.14 Inductance identification process at 300r/min

6.4 稳态运行时无位置角度估计

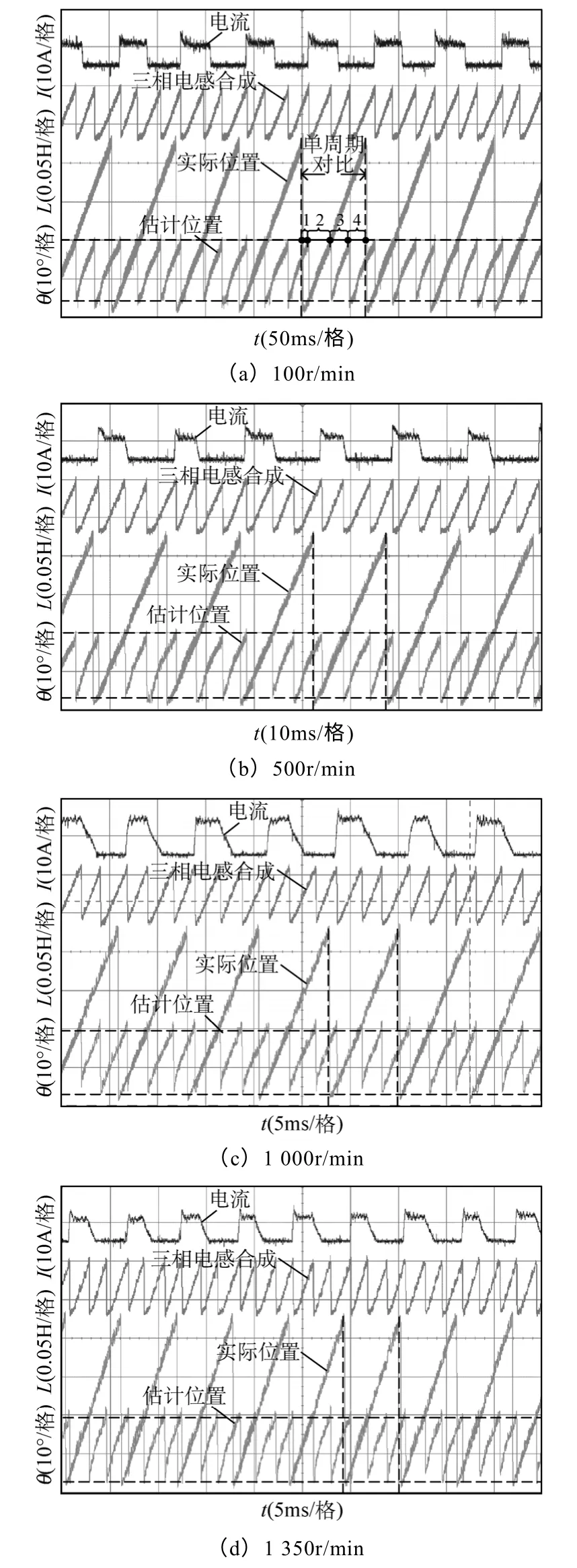

为验证不同转速稳态运行条件下该算法无位置传感器角度估计的可靠性,分别给出了100r/min、500r/min、1 000r/min、1 350r/min 四种不同转速运行条件下的角度估计波形。图15a 中可以看出,由于估算出的位置范围为4°~19°,而由位置编码器计算的实际位置是由0 开始,故造成单个电周期内估算位置与实际位置首尾错开 4°(见图中的区域1),由图中虚线标出的区间可以看出,估算角度波形中1、2、3、4 四个区域正好构成一个电周期,对应着0°~45°一个周期内实际角度。由图15 可以看出,从较低转速(100r/min)到电机的最高转速(1 350r/min),该算法估算出的转子位置都具有较好的精度。

图15 不同转速下实验波形Fig.15 Experimental waveforms at different speeds

6.5 闭环系统加减速动态性能分析

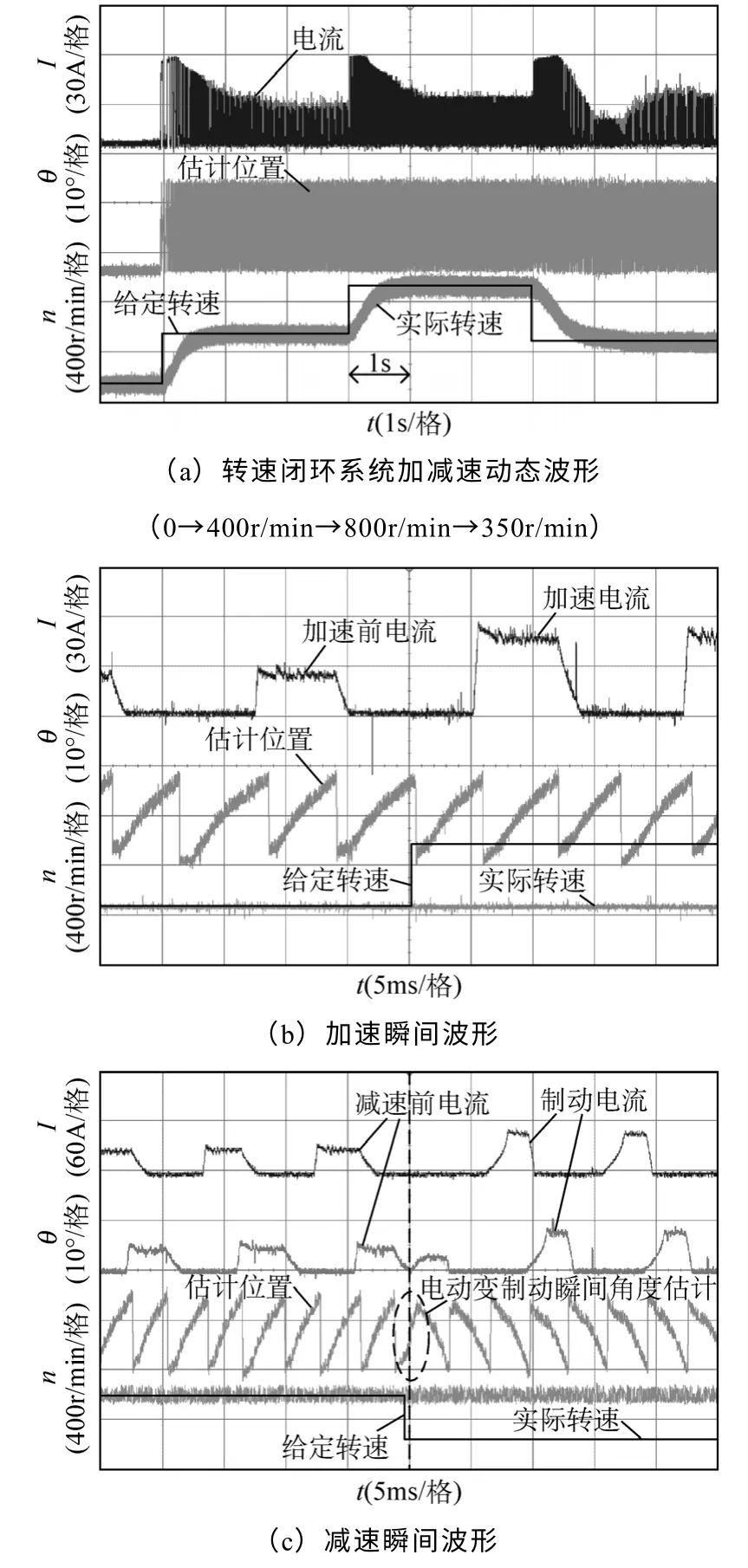

为验证转速突变情况下无位置闭环控制系统的动态性能,图16a、16b、16c 依次给出了加载条件下0r/min→400r/min→800r/min→350r/min 整体动态运行波形和加减速过程瞬间波形。图16b 与图16c分别为加速和减速瞬间波形,图16c 中可以观察到在给定转速突减的瞬间,电机工作状态立即由电动变为制动,图中圈出的瞬间角度估计波形及电流波形可以看出此时A、B、C 三相绕组已经变为电感下降区域励磁,估计角度波形由上升变为下降。图16a 为无位置转速闭环系统整体加减速动态波形,动态波形中可以看出,在给定转速突变的情况下,实际转速只需不到0.5s 的时间即可迅速达到给定转速,表明了所提出的无位置闭环控制系统具有较高的响应速度和较好的跟随性能。

图16 加减速动态实验波形Fig.16 Dynamic experimental waveforms of acceleration and deceleration

6.6 闭环系统正切反动态性能分析

为进一步验证本文提出的无位置转速闭环控制系统的动态性能,图17a 给出了加载条件下给定转速由正1 000r/min 瞬间切为负1 000r/min 时闭环系统的动态运行波形,由图可见,整个换向过程中,电机先进入制动工作状态,实际转速由稳态1 000r/min 迅速减小,经过短暂的0r/min 过渡阶段之后再反向加速到稳态,换向过程约1.2s 左右。图17b 为正切反瞬间波形,图中可以清晰的看到换向瞬间的转子位置估计情况,由估计的角度可以看出换向过程经过200ms 左右零速的过渡区域,结合图17a 可知电机换向过程平稳可靠,没有出现较大的抖动,进一步验证本文提出的角度估计策略具有较高的动态性能。

图17 正切反动态实验波形Fig.17 Dynamic experimental waveforms of speed reversal

6.7 实测机械特性分析

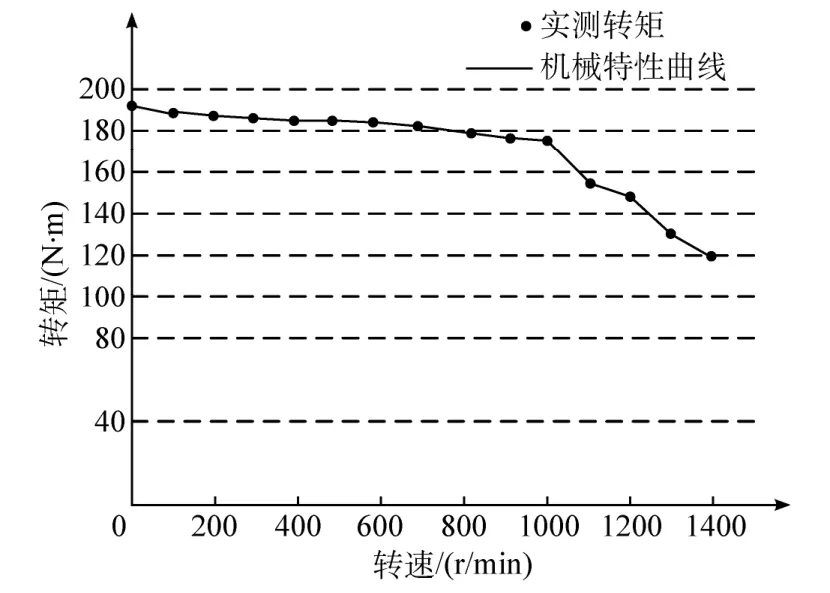

利用液压闸使电机堵转,并逐渐降低负载转矩直到电机临界转动点,记录零速负载转矩值,完成起动转矩的测量;电机驱动运行时,将电机稳定在某一恒定转速值,通过液压闸逐渐增大负载,并同时观察电流波形与转速,当三相绕组电流到达最大电流限时,继续增加负载,电机的转速就会下降,若下降的转速超出允许动态速降则记录此时的负载转矩值。采用该方法对实验样机在不同转速下进行多次测量,可以获得图18 所示的18.5kWSRM 样机0~1 400r/min 转速范围内的实测机械特性曲线。图中可以看出在额定转速以下 SRM 呈恒转矩特性,而在额定转速以上SRM 呈恒功率特性。

图18 SRM 样机实测机械特性曲线Fig.18 Mechanical characteristics cure of SRM

7 总结

本文提出了一种新型的无位置传感器控制策略。该方法通过磁链积分除以电流的方式间接获得三相合成电感,并根据变系数电感模型完成位置估计。在静止状态该方法结合脉冲注入方法,并能够完成从静止到高速运行的平滑过渡。更进一步,设计并实现了四象限不同工况下工作相选择和切换控制。利用PI 调节器构成速度闭环后,利用该方法构成的无传感器系统通过了一系列加减速瞬态测试。实验结果表明,本文提出的四象限无传感器技术完全可行,并可以推广应用。该技术尤其适合于需要四象限运行的场合。且外,该方法不需要附加任何硬件,虽然控制算法涉及到开方和反余弦计算,使得整体运算量有所增加,但对于现有的数字信号处理器和微控制器是可以接受的。因此比较容易实现,也容易修改并适用于其它类型的开关磁阻电机。上述这些特点使得该方法非常实用,可靠且成本低,可以被许多低成本变速应用场合接受。实验结果充分验证了本文提出的无位置传感器方案,并证明了它的优点。

[1]Krishnan R.Switched reluctance motor drives:modeling,simulation,analysis,design and applications[M].Boca Raton,FL:CRC Press,2001.

[2]Ehsani M,Fahimi B.Elimination of position sensors in switched reluctance motor drives:state of the art and future trends[J].IEEE Transactions on Industrial Electronics,2002,49(1):40-47.

[3]吴红星,倪天,郭庆波,等.开关磁阻电机转子位置检测技术综述(一)[J].微电机,2011,44(3):76-83.Wu Hongxing,Ni Tian,Guo Qingbo,et al.Summary of detecting rotor position technique for switched reluctance motors[J].Micro Motors,2011,44(3):76-83.

[4]Gallegos L G,Kjaer P C,Miller T J E.High-grade position estimation for SRM drives using flux linkage/current correction model[J].IEEE Transactions on Industry Applications,1998,34(4):859-869.

[5]Koblara T,Sorandaru C,Musuroi S,et al.A low voltage sensorless switched reluctance motor drive using flux linkage method[C].International Conference on Optimization of Electrical and Electronic Equipment,2010:665-672.

[6]Lyons J P,MacMinn S R,Preston M A.Flux-current methods for SRM rotor position estimation[C].Conference Record of the IEEE Annual Meeting on Industry Applications Society,1991:482-487.

[7]邱亦慧,詹琼华,马志源,等 .基于简化磁链法的开关磁阻电机间接位置检测[J].中国电机工程学报,2001,21(10):59-62.Qiu Yihui,Zhan Qionghua,Ma Zhiyuan,et al.The indirect position sensing of SRM on the basis of simplified flux method[J].Proceedings of the CSEE,2001,21(10):59-62.

[8]Tan Guojun,Ma Zhenglan,Kuai Songyan,et al.Four-quadrant position sensorless control in switched reluctance motor drives based on sliding mode obverser[C].International Conference on Electrical Machines and System,2009:1-5.

[9]Islam M S,Husain I,Veillette R J,et al.Design and performance analysis of sliding-mode observers for sensorless operation of switched reluctance motors[J].IEEE Transactions on Control Systems Technology,2003,11(3):383-389.

[10]Elmas C,Parra H Z L.Application of a full-order extended Luenberger observer for a position sensorless operation of a switched reluctance motor drive[C].IEE Proceedings of Control Theory and Applications,1996:401-408.

[11]Jain A K,Mohan N.Dynamic modeling,experimental characterization,and verification for SRM operation with simultaneous two-phase excitation[J].IEEE Transactions on Industrial Electronics,2006,53(4):1238-1249.

[12]Desai P C,Krishnamurthy M,Schofield N,et al.Novel switched reluctance machine configuration with higher number of rotor poles than stator poles:concept to implementation[J].IEEE Transactions on Industrial Electronics,2010,57(2):649-659.

[13]蔡燕,许镇琳,高超.基于神经网络非线性模型的开关磁阻电机调速系统动态仿真[J].电工技术学报,2006,21(8):25-30.Cai Yan,Xu Zhenlin,Gao Chao.Simulation of SRD based on neural net nonlinear model[J].Transactions of China Electrotechnical Society,2006,21(8):25-30.

[14]纪良文,蒋静坪,何峰.基于径向基函数神经网络的开关磁阻电机建模[J].电工技术学报,2001,16(4):7-11.Ji Liangwen,Jiang Jingping,He Feng.Modeling of switched reluctance motors based on radial basis function neural network[J].Transactions of China Electrotechnical Society,2001,16(4):7-11.

[15]Misawa S,Miura Y,Miki I.A rotor position estimation for 3-phase switched reluctance motor based on complex plane expression[C].International Conference on Electrical Machines and Systems(ICEMS),Japan,10-13 Oct,2010.

[16]Cai Jun,Deng Zhiquan.Sensorless control of switched reluctance motor based on phase inductance vectors[J].IEEE Transactions on Power Electronics,2012,27(7):3410-3423.

[17]Misawa S,Kawasaki.A rotor position estimation using Fourier series of phase inductance for switched reluctance motor[C].2010 International Symposium on Power Electronics Electrical Drives Automation and Motion(SPEEDAM),Japan,14-16 June,2010.

[18]周竟成,王晓琳,邓智泉,等.开关磁阻电机的电感分区式无位置传感器技术[J].电工技术学报,2012,27(7):34-40.Zhou Jingcheng,Wang Xiaolin,Deng Zhiquan,et al.The position sensorless technology of switched reluctance motor based on the regional comparison of three-phase inductance[J].Transations of China Electrotechnical Society,2012,27(7):34-40.