太阳能选择性吸收涂层设计及空气高温稳定性测试

2014-11-25杜畅刘汉武由伟王俊红李明

杜畅 *,刘汉武,由伟,王俊红,李明

(1.华北科技学院,河北 廊坊 065201;2.中国石化北京燕山石化公司,北京 102500)

太阳能选择性吸收涂层是太阳能集热系统中的关键部分[1],要求其对入射太阳光实现最大限度的吸收。国内研究和开发的太阳能选择性吸收涂层主要集中在中低温领域(如太阳能热水器)[2]。而太阳能的中高温热利用(如太阳能空调、太阳能热发电等)对涂层材料的要求更高,尤其是要保证涂层材料在较高温度下具有良好的光学特性、热力学稳定性和一定的机械强度。

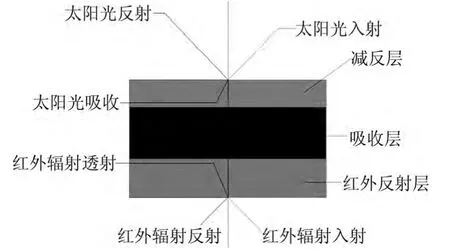

近年来,有关金属陶瓷薄膜中的高温太阳能选择性吸收涂层(如纳米金属陶瓷薄膜)成为人们研究的热点[3-5]。该涂层基本结构包括减反层、吸收层和红外反射层,如图1 所示。其中,减反层选用金属单质,红外反射层选用陶瓷相,吸收层为反射层和减反层的过渡材料。由于外层陶瓷相结构致密,高温稳定,可以保证整个涂层在较高的温度下保持高的太阳光谱透过率,但是存在选用的材料(如Mo/Cr2O3)成本较高,基体与各亚层结合不良等影响使用时的光学性能和机械稳定性的问题。

图1 太阳能选择性吸收涂层结构示意图Figure 1 Schematic diagram of structure of solar selective absorbing coating

本文选用Al、Cu等作为膜层材料,使用光学设计软件TFCalc 对金属陶瓷薄膜进行太阳光谱反射率模拟计算,确定了最优的涂层结构,并在Cu 基体上制备了Al/Al–Al2O3/Al2O3金属陶瓷薄膜,测定了涂层在空气高温处理前后的结合强度和光谱特性,为使用TFCalc软件设计与制备金属陶瓷太阳能涂层提供参考。

1 TFCalc 涂层优化设计

如图1 所示,太阳能选择性吸收涂层的基本结构主要包括减反层、吸收层和红外反射层。据之前的研究成果,考虑到生产实际及涂层在中高温条件下的稳定性,本文以Cu 作为基体,初步设计了两种金属陶瓷涂层,其组成如表1 所示。

表1 2种涂层材料的组成Table 1 Composition of two types of coating materials

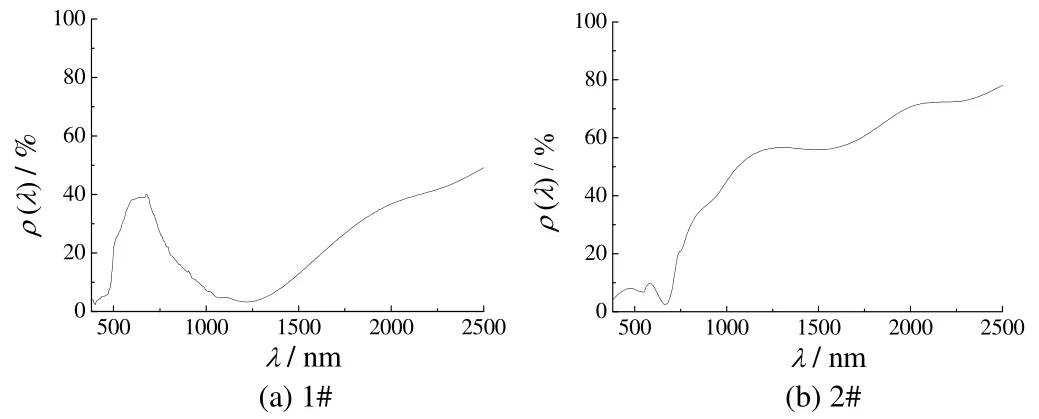

通过TFCalc 光学薄膜设计和分析,反复优化各层厚度,分别得到1#和2#的最低太阳能光谱反射率及相应的太阳光谱(380~2 500 nm)反射图谱,见图2a、2b。

图2 通过TFCalc 软件模拟得到的2种涂层的太阳光反射率曲线Figure 2 Solar reflectance curves for two types of coatings obtained by TFCalc software simulation

根据光谱反射率曲线,积分求得太阳光反射率ρ,见表2。按公式α(λ)+τ(λ)+ρ(λ)=1(式中α、ρ、τ 分别为吸收率、反射率和透射率)。忽略光在金属材料中的穿透(即τ(λ)视为0),那么涂层对太阳光的吸收率与反射率反相关,可计算出两者各自的太阳光吸收率α(λ)。从表2 中可见,1#涂层优化得到的α =94.37%,2#涂层优化得到的α =92.76%,两种涂层中各亚层厚度一致。其中,吸收层厚度为15 nm Al (Cu)+5 nm Al2O3+10 nm Al (Cu)+10 nm Al2O3+5 nm Al (Cu)+15 nm Al2O3(总厚度60 nm)。1#涂层对太阳光的吸收率更高,即1#涂层更适合做太阳能选择性吸收涂层。

表2 2种涂层优化结果Table 2 Optimization results of two types of coatings

2 实验

2.1 涂层制备

根据TFCalc 光学设计结果,使用沈阳真空技术研究所制造的JGP450 型四靶式磁控溅射镀膜机,在Cu基体上制备了如1#结构的太阳能选择性吸收涂层。

铜基体规格为50 mm×20 mm×0.3 mm,先后使用酒精和丙酮溶液进行超声清洗10 min,吹干后固定在镀膜仪腔内。镀膜前,在任意靶位上安装纯度为99.99%的Al 靶作为溅射阴极,溅射室本底真空度抽至5×10−3Pa。涂层制备过程中,先后溅射沉积红外反射层Al、吸收层Al–Al2O3和减反层Al2O3。吸收层按每周期约20 nm 设计,分为3 个周期,在每个周期内分段沉积Al和Al2O3,以制成Al–Al2O3吸收层。

溅射单质Al时,充入20 sccm(标准状态cm3/min)高纯Ar,靶电压300 V,电流0.25 A,沉积时间3 min;反应溅射Al2O3时,充入20 sccm 高纯Ar和10 sccm高纯O2,靶电压350 V,电流0.08 A,沉积时间12 min。

吸收层总厚度为60 nm,分3 个周期沉积,为Al和Al2O3的过渡结构。吸收层的过渡设计有利于降低反射层Al和减反层Al2O3之间的界面效应,保证涂层的整体性。具体制备工艺如下:第1 个周期,先溅射Al靶30 s,得到厚度约为15 nm 的Al 沉积层,之后溅射Al 靶材,同时充入反应气体O2,沉积35 s 得到约5 nm厚度的Al2O3;参照第1 个周期,第2 个周期先经过20 s 沉积10 nm Al,再经过70 s 沉积10 nm Al2O3;第3 个周期先经过10 s 沉积5 nm Al,再经过105 s 沉积15 nm Al2O3。按照沉积顺序,最终得到的吸收层结构为15 nm Al+5 nm Al2O3+10 nm Al+10 nm Al2O3+5 nm Al+15 nm Al2O3。

各亚层厚度通过调节镀膜参数控制,相关参数是通过前期试验,经Veeco Dektak 150 型台阶测厚仪反复测定和调整后得出的。

2.2 涂层空气高温稳定性测试

将制备好的涂层试样分成两组,一组常温静置,另一组使用马弗炉在300°C 保温3 h 高温退火。分别测定两组试样的结合强度、光谱特性和微观形貌,对测试结果进行对比分析。

2.2.1 结合强度

通过测结合强度表征涂层的空气高温机械稳定性。使用划痕法(设备为中科院兰州化学物理研究所生产的WS-2004 涂层附着力自动划痕仪)测定涂层与基体的结合强度,该设备应用声发射检测技术,划针将涂层划破瞬时会发出微弱的声信号,此时的载荷即为涂层的临界载荷Lc,可以定量地确定涂层的结合强度。

2.2.2 光谱特性

采用岛津UV3600 紫外–可见光–近红外分光光度计分别测量在空气高温处理前后,涂层在300~2 500 nm波长范围内的反射谱线。

2.2.3 微观形貌

采用日本HITACHI SU70 热场发射扫描电子显微镜(FE-SEM)对涂层进行微观形貌观察,分析热处理前后涂层性能发生变化的原因。

3 结果与讨论

3.1 结合强度

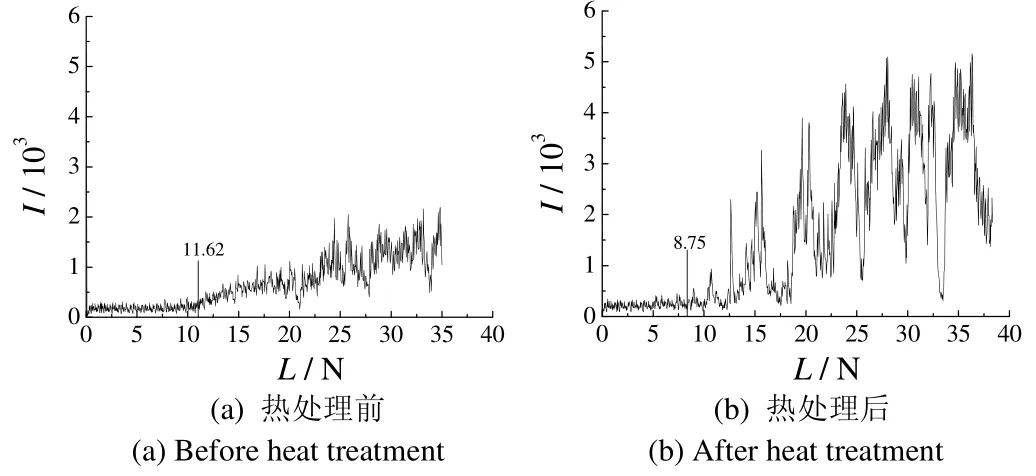

使用划痕法对常温和300°C/3 h 处理后的试样进行结合强度测定,结果分别如图3a、3b 所示。未经高温处理的涂层的Lc为11.62 N,在300°C/3 h 高温处理后,临界载荷下降到8.75 N。

图3 热处理前后涂层的结合力测试结果Figure 3 Test results of adhesion strength of the coatings before and after heat treatment

目前太阳能选择性涂层结合强度的测定及指标尚不统一,无明确标准[6]。中国地质大学(北京)制备的TiN 太阳能选择性吸收涂层的临界载荷为7.5~10.4 N[7]。本文制备的涂层经300°C 空气高温处理3 h 后,临界载荷为Lc=8.75 N,空气高温机械稳定性尚可。

3.2 光谱特性

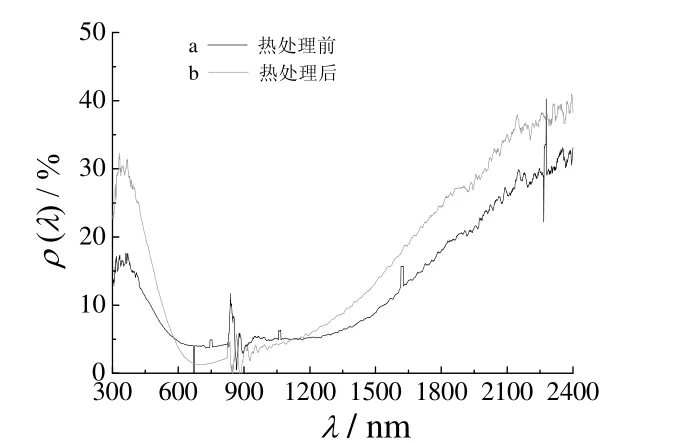

涂层光谱特性测定结果如图4 所示。谱线a、b 分别为热处理前后的涂层对300~2 500 nm 太阳光波段的反射谱图。可见,在太阳光谱范围内,未热处理涂层在500~1 500 nm 范围内反射率最低,维持在3%左右;在300~500 nm 范围内反射率较高,维持在10%左右;在1 500~2 400 nm 范围内最高,反射率最高达到15%。总体上,常温下涂层对太阳光的平均反射率为7%左右。稍高于由TFCalc 设计的结果(5.63%)。

图4 高温处理前后涂层的太阳光反射率对比Figure 4 Comparison between solar reflectance of the coatings before and after heat treatment

经过300°C/3 h 退火后,膜层对太阳光可见波段的反射率发生一些变化,由谱线b 可知,通过高温处理后的薄膜与处理前涂层相比,在300~500 nm 范围内,变化较大,反射率明显增高,由原来的10%左右增加到20%;在1 500~2 400 nm 范围内,薄膜反射率也明显增高,由原来的最高15%增加到最高可达25%;而在500~1 500 nm 范围内,薄膜反射率基本保持不变,依然保持在3%左右。整体而言,在空气中300°C/3 h退火后,太阳光平均反射率由之前的7%上升到14%左右,即吸收率由93%下降到86%。高温退火处理的涂层吸收率为86%虽然与国际水平尚有差距[1],但基本可以满足国内使用要求。

3.3 微观形貌

图5a、5b 分别为热场发射扫描电子显微镜(FE-SEM)观察到的热处理前后薄膜的微观形貌。

图5 热处理前后涂层的表面形貌Figure 5 Surface morphologies of the coatings before and after heat treatment

可见,未经热处理的涂层表面平整光滑,晶粒均匀细小;经过300°C/3 h 高温处理后,涂层表面晶粒粗大、不均匀,致密度明显降低,甚至出现一定起伏。这可能是高温处理后,涂层内部被氧化造成颗粒变大,导致致密度降低所致。这也是高温处理涂层结合强度降低的原因。同时,涂层高温处理后的太阳光谱吸收率由93%下降到86%,是由于涂层受热后表层不再平整光滑,甚至出现漫反射等现象所造成的。因此,为进一步提高涂层的高温稳定性,可以从提高材料抗氧化性,改变组分及显微分布以控制晶粒尺寸[8]两个方面开展研究。

4 结论

(1)使用光学软件TFCalc 设计了一种太阳能选择性吸收涂层:Al/Al–Al2O3/Al2O3,其中红外反射层Al和减反层Al2O3厚度均为100 nm,吸收层厚度为60 nm。该涂层的太阳光谱吸收率为93%左右,与TFCalc 模拟结果基本一致。因此,可以使用TFCalc 对金属陶瓷型太阳能选择性吸收涂层进行设计。

(2)未经热处理的Al–Al2O3金属陶瓷涂层临界载荷为11.62 N,太阳光谱吸收率为93%左右,经过300°C空气高温处理3 h 后,其临界载荷下降到8.75 N,太阳光谱吸收率下降到86%。显微分析证实,涂层性能下降是由于热处理后涂层内部发生氧化,使晶粒粗大,表面不再致密平整和发生漫发射造成的。

[1]熊德华,陈炜,李宏.太阳能光热转化选择性吸收涂层研究进展[J].科技导报,2014,32 (9):50-58.

[2]李建昌,侯雪艳,王紫瑄,等.真空管式太阳能集热器研究最新进展[J].真空科学与技术学报,2012,32 (10):943-950.

[3]JUANG R C,YEH Y C,CHANG B H,et al.Preparation of solar selective absorbing coatings by magnetron sputtering from a single stainless steel target [J].Thin Solid Films,2010,518 (19):5501-5504.

[4]于红超,赵鑫,耿庆芬,等.太阳能光谱选择性吸收涂层研究进展[J].化工新型材料,2012,40 (2):7-9,106.

[5]魏其睿,王健,李德杰,等.Mo–SiO2太阳选择性吸收涂层的空气高温热稳定性[J].太阳能学报,2011,32 (8):1186-1189.

[6]冯爱新,张永康,谢华琨,等.划痕试验法表征薄膜涂层界面结合强度[J].江苏大学学报(自然科学版),2003,24 (2):15-19.

[7]周家斌.Ni–AlN 太阳能选择性吸收涂层中频磁控溅射技术研究[D].北京:中国地质大学(北京),2007.

[8]张会军,刘开琪.高温型Mo–Al2O3金属陶瓷的研制[J].稀有金属材料与工程,2007,36 (增刊1):282-284.