水性集装箱底架漆的研制

2014-11-25彭亮陈中华陈海洪

彭亮 *,陈中华 ,陈海洪

(1.广州集泰化工有限公司,广东 广州 510520;2.华南理工大学材料科学与工程学院,广东 广州 510640)

集装箱作为国际物流运输的主要工具,在国际物流运输中有着不可取代的地位。集装箱普遍采用钢结构材料,在运输过程中要经得起各种严酷环境的侵蚀,尤其要不断经历陆地到海洋,甚至南极到北极之间的交替循环。因此,对集装箱涂料有严格的要求(性能方面要求通过美国的KTA 认证),即要求涂膜具有良好的物理机械性能、防腐性能和装饰性能等,具有耐多种环境变化的能力[1-2]。由于集装箱运输货物的种类繁多,对于涉及医药、食品等货物的运输,还需要符合食品和药物管理局(FDA)规定,并取得相应证书[3]。

目前,集装箱制造业蓬勃发展,我国拥有以“中集”、“太平”、“新华昌”和“东方国际”四大制箱集团为主的近60 个集装箱厂,年生成能力达到600 万TEU(20 英尺标准集装箱)。2007年,我国集装箱生产量达到峰值,为375 万TEU,约占世界集装箱总量的95%,集装箱涂料用量为38 万t,由此产生15 万t 的溶剂排放[1,4]。因此,环保型集装箱涂料的开发已经迫在眉睫。

集装箱涂料按集装箱结构部位大致分为内面配套涂层、外面配套涂层以及底架配套涂层[5-6]。不同配套涂层由于所处环境不同,性能要求也有所不同。传统的集装箱底架涂料为环氧富锌底漆配溶剂型沥青漆,其中沥青漆含有大量溶剂,容易污染环境,且要达到良好的防腐性能需要200 μm 以上的干膜厚度[7]。针对传统油性沥青漆的缺点,本文制备了一种综合性能优异的水性集装箱底架漆,漆膜只需80 μm 的厚度就可以达到集装箱的防腐要求。

1 实验

1.1 主要原料和仪器

纯丙乳液A、丙二醇苯醚(PPh),美国陶氏化学公司;苯丙乳液B、苯丙乳液C,巴德富实业有限公司;800 目滑石粉,广州智盛矿业;铁黑,广州帝成贸易有限公司;磷酸锌,德国Heubach GmbH;PAST-1 防锈颜料,陕西安康世茂生物科技有限公司;三聚磷酸铝,广州市润展化工有限公司;气相二氧化硅E,德国德固赛化工股份有限公司;成膜助剂醇酯−12、二丙二醇甲醚(DPM),伊士曼化学;润湿分散剂,德谦化学;消泡剂,迪高化学;防闪锈剂,美国Raybo 公司;JT-368D 环氧富锌底漆,广州集泰化工有限公司。

JSF-400 型搅拌砂磨分散多用机,上海普申化工机械有限公司;TX 型漆膜柔韧性测定器、QFH 型漆膜划格器和铅笔硬度实验仪,上海现代环境工程技术有限公司;盐雾试验箱,东莞众志检测设备有限公司;NTH64-20A 高低温湿热试验箱,东莞威德玛环境仪器有限公司;湿膜流挂仪,广州标格达实验室仪器用品有限公司。

1.2 水性集装箱底架漆的制备

按表1 配方中的量,依次加入去离子水、润湿剂、分散剂、一半消泡剂,低速(800 r/min)分散2 min,再加入膨润土、铁黑、部分滑石粉、防锈颜料、防闪锈剂,高速(5 000 r/min)研磨约30 min,直到细度达40 μm以下,制得黑色浆料。

表1 水性集装箱底架漆基础配方Table 1 Basic formulation of water-based undercoatings for containers

向浆料中依次加入成膜基料、剩余消泡剂、剩余滑石粉、pH 调节剂、气相二氧化硅,中速(2 500 r/min)分散约40 min,直至细度达到60 μm,加入成膜助剂、防冻剂和增稠剂后低速(800 r/min)分散3 min,过滤即可制得成品。

1.3 性能测试

1.3.1 集装箱水性底架漆样板的制备

按GB/T 9271–2008《色漆和清漆 标准试板》制板,其中盐雾性能测试配套30 μm 的JT-368D 环氧富锌底漆进行测试。

1.3.2 集装箱水性底架漆测试项目与测试方法

涂料主要测试项目与测试标准见表2。

表2 涂料主要测试项目与测试标准Table 2 Main test items and related standards of coating

2 结果与讨论

2.1 成膜基料的优化选择

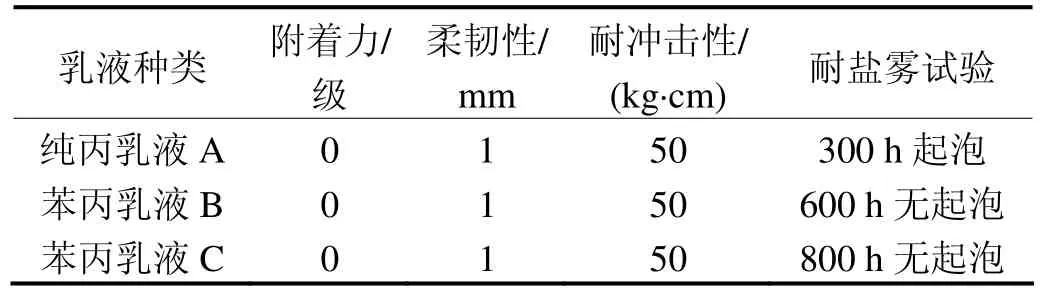

成膜基料对涂料防腐性能的影响最大,乳液的粒径分布影响涂膜的致密性能,乳液中含有的乳化剂影响涂膜的耐水性能和耐盐雾性能,乳液的玻璃化温度会影响涂膜的成膜性能和硬度、柔韧性等物理性能。因此,应尽量选择粒径较小、乳化剂含量较少的乳液作为成膜基料。本文选择3种不同的乳液作为成膜基料进行实验。纯丙乳液A 的玻璃化温度为27°C、平均粒径约为150 μm,属阴离子型乳液体系;苯丙乳液B的玻璃化温度为29°C、平均粒径约为150 μm;苯丙乳液C 的玻璃化温度为40°C、平均粒径约为80 μm。3种乳液漆膜性能测试结果见表3。

表3 3种丙烯酸乳液漆膜性能测试结果Table 3 Test results of performances of three kinds of acrylic emulsion coatings

由表3 可见,纯丙乳液A 制备的涂膜耐盐雾性能在300 h 起泡较为严重,苯丙乳液B 制备的涂膜盐雾性能达到600 h 左右无起泡、无生锈,苯丙乳液C 制备的涂膜盐雾性能测试达到800 h 无起泡、无生锈。原因可能是纯丙乳液A 玻璃化温度较低,盐雾测试时盐雾试验箱内温度为35°C,在此温度下,漆膜具有软化趋势,水分和盐雾更容易渗透到漆膜内部,从而影响涂膜的耐盐雾性能。同理,苯丙乳液B 的耐盐雾性能也会受到玻璃化温度的影响,但苯丙乳液B 体系采用的乳化剂含量较少,因此,漆膜具有更好的耐水性能,盐雾性能更为优异。苯丙乳液C 是一款粒径较小的防腐乳液,玻璃化温度高于盐雾试验箱内的温度,涂膜不会出现软化,因此,其耐盐雾性能较为优异,800 h 无起泡、无生锈。

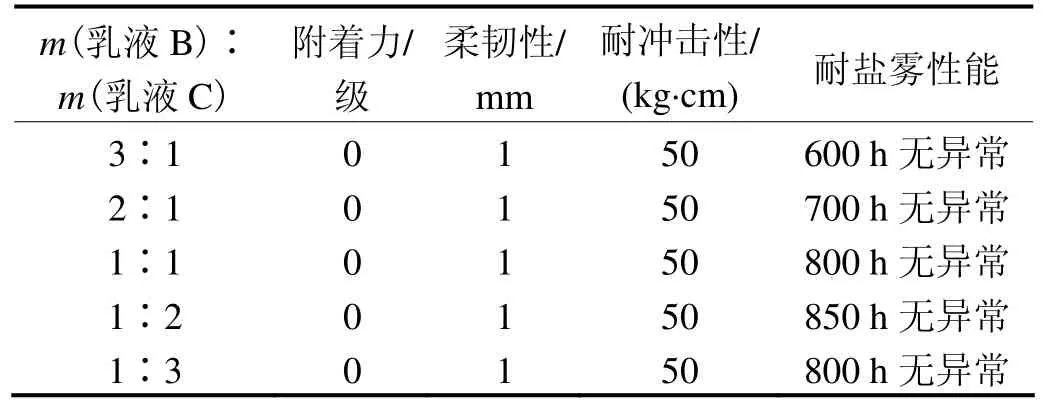

由于采用苯丙乳液B和苯丙乳液C 制备的漆膜的盐雾性能都能达到企业标准,而苯丙乳液B 的成本较低、固含较高,因此,尝试采用苯丙乳液B和苯丙乳液C 进行复配作为成膜基料。不同配比的苯丙乳液B和苯丙乳液C 复配所得漆膜的性能测试结果见表4。

表4 苯丙乳液B和C 不同配比对漆膜性能的影响Table 4 Effect of different ratios of styrene acrylic emulsion B to C on performances of the coating

如表4 所示,当采用不同配比的苯丙乳液进行复配时,附着力、柔韧性、耐冲击性能等基本物理性能都较好,而耐盐雾性能随着配比不同而稍有变化,苯丙乳液B 与苯丙乳液C 的比例为1∶2时,耐盐雾性能最好。原因是苯丙乳液B 的粒径较大,苯丙乳液C 的粒径较小,两者复配可以形成致密填充,同时漆膜的玻璃化温度也提高,耐盐雾腐蚀性能提高。因此,本文采用苯丙乳液B和苯丙乳液C 以1∶2 的质量比复配作为成膜基料。

2.2 防锈颜料对涂料性能的影响

2.2.1 颜填料种类与用量的选择

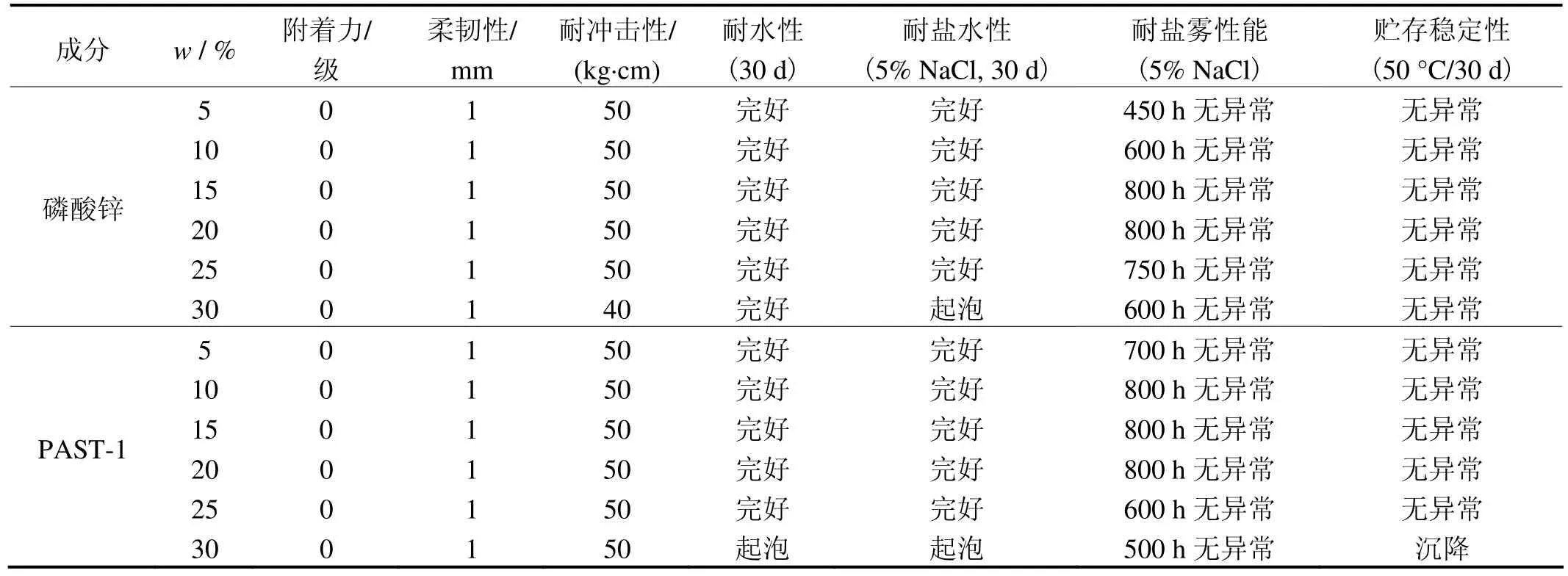

本实验的目的是考察防锈颜填料对涂料基本性能的影响,并确定一种最佳防锈颜料及其用量。主要考察的防锈颜填料为磷酸锌、三聚磷酸铝、PAST-1 防锈颜料,试验结果见表5。由表5 可知,采用磷酸锌、三聚磷酸铝和PAST-1 作为防锈颜料时,涂膜的耐盐雾性能较好。但采用三聚磷酸铝作为防锈颜料时,涂料的贮存稳定性能较差,在30 d 后涂料严重沉降,并生成硬块。原因是三聚磷酸铝水解性能较强,在体系中的稳定性能较差,导致涂料的稳定性能较差。磷酸锌和PAST-1作为防锈颜料都有良好的防锈性能。

表5 不同防锈颜料对涂膜性能的影响Table 5 Effect of different antirust pigments on performances of the coating

表6 考察了不同磷酸锌、PAST-1 用量对涂膜性能的影响。结果表明,在磷酸锌用量为5%~15%时,涂料的耐盐雾性能随着用量的增大而增加,当磷酸锌用量在15%~25%之间时,涂膜的耐盐雾性能变化不大,当用量超过25%后,涂膜的耐盐雾性能、耐冲击性能有所下降。原因可能是磷酸锌粒子颗粒较大,分散性能较差,用量过大会导致体系的致密性下降,从而影响涂膜的综合性能。

PAST-1 是一种由肌醇和6 个磷酸根组成的有机酸,分子中含2 个以上的防锈基团,可以与金属表面形成双重螯合钝化,在金属表面螯合形成致密的钝化保护膜,从而实现其防腐性能。由表6 可知,当PAST-1用量为5%~10%之间时,涂膜的耐盐雾性能随PAST-1用量的增加而增加。当PAST-1 用量为10%~20%之间时,涂膜的耐盐雾性能基本保持不变,当用量超过25%时,涂料的耐盐雾性能反而有所下降。原因可能是涂层的防腐性能主要由防锈基团与金属形成致密的钝化膜所致,而过量的颜填料并不能与金属表面结合,对涂膜的防腐性能无贡献。而且当PAST-1 用量大于25%时,体系有较强的化学键作用,导致涂膜的贮存稳定性下降。

表6 磷酸锌和PAST-1 用量对漆膜防锈性能的影响Table 6 Effects of dosages of zinc phosphate and PAST-1 on performances of the coating

表6 结果表明,采用PAST-1 作为防锈颜料只需10%的添加量就能达到800 h 的盐雾性能,而采用磷酸锌作为防锈颜料,添加量需要15%,涂膜才能达到800 h 的盐雾性能。综合考虑性价比,本文采用PAST-1作为体系的防锈颜料。

2.2.2 颜填料体积浓度(PVC)对涂膜性能的影响

颜填料体积浓度(PVC)对涂膜的基本性能会产生较大的影响,它是考察涂膜性能的重要物理参数。PVC主要决定颜填料在基料中的分布状态与连续性能,从而影响涂膜的致密性与孔隙率,这些因素显著地影响涂膜的附着力、柔韧性、耐冲击性、耐水性和耐盐雾性等综合性能。PVC 对涂膜性能的影响见表7。

由表7 可知,涂膜的柔韧性、附着力、耐冲击和贮存稳定性等性能随着PVC 的提高而逐渐降低,而耐水性、耐盐水性、耐盐雾性等性能则出现先增加后减小的趋势。原因是PVC 越低,树脂在体系中的含量越大,而树脂含量主要决定涂膜的附着力、柔韧性等基本物理性能。树脂用量较大的条件下,附着力、柔韧性等物理性能会较好。PVC 大于38%时,体系中的粉料增多,漆膜的致密程度下降,涂膜的物理性能逐渐下降。而体系的耐盐雾性、耐水性、耐盐水性等基本防腐性能与漆膜的致密度、孔隙率和防锈颜料与钢材表面结合的强度及致密程度相关。当PVC 较低时,体系中树脂用量大,防锈颜填料相对含量较少,防锈颜料与钢材表面的结合程度减小,防腐性能主要由树脂基料形成的保护膜提供。当PVC 升高时,颜填料的相对含量增加,颜填料与钢材表面形成的钝化膜更为致密,涂膜的防腐性能由树脂与防腐颜料共同提供,防腐性能提高。当PVC 进一步升高时,树脂基料不足以包覆颜填料粒子,导致漆膜的连续性和致密性下降,涂膜的综合性能迅速降低。综合可知,当体系PVC为30%时,涂膜的综合性能较为优异。

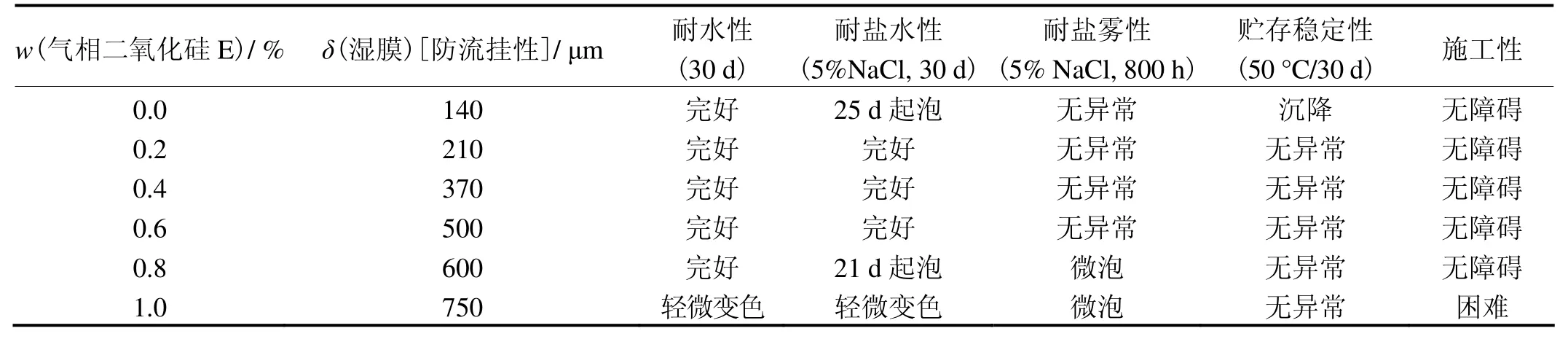

2.3 气相二氧化硅对涂膜防流挂性能的影响

水性集装箱底架漆一次性施工厚度要求达到干膜80 μm,交叉喷涂处漆膜厚度可能达到干膜200 μm,因此,要求涂料具有良好的防流挂性能。本文以德国德固赛某型号气相二氧化硅E为防流挂助剂,考察了不同气相二氧化硅用量对涂料综合性能的影响,结果见表8。

气相二氧化硅具有良好的触变性,在外力作用时,其剪切黏度快速下降,体系恢复流动性;失去外力时,体系快速形成网状结构,从而使得涂料具有良好的触变性和防流挂性能。表8 表明,涂料的防流挂性能随着气相二氧化硅E 用量的增加而增加,气相二氧化硅E用量为0%时,体系防流挂性、贮存稳定性能较差。气相二氧化硅E 用量达到0.6%时,涂料能达到500 μm湿膜不流挂。但气相二氧化硅E 的亲水性较强,当其用量增加到0.8%时,涂料的防腐性能开始有所下降。当气相二氧化硅E 用量增大到1%时,涂料由于触变性太强而失去流动性,无气喷涂时需要较大的气压才能顺利施工,且管线较长时会导致施工困难。综上所述,本文确定气相二氧化硅E 的用量为0.6%,此时涂料具有良好的综合性能。

表7 颜填料体积浓度(PVC)对涂膜性能的影响Table 7 Effect of pigment volume concentration (PVC)on performances of the coating

表8 气相二氧化硅E 的含量对涂膜性能的影响Table 8 Effect of content of fumed silica E on performances of the coating

2.4 消泡剂/助溶剂对涂膜针孔的影响

2.4.1 消泡剂对漆膜针孔的影响

漆膜的干燥过程是从外到内,当漆膜外层已经表干,而内部还含有气泡或溶剂时,气泡或溶剂突破漆膜表层留下空隙,形成一道道针一样的通道,称为针孔。针孔可以从表层直达底层。针孔缺陷使水分极其容易穿过涂层达到金属底部,极大降低涂膜的防腐性能。水性涂料中含有大量的乳化剂和分散剂,在分散过程中极易形成气泡,涂料中的气泡会直接导致针孔的产生。

本文考察了5种不同类型消泡剂对涂膜针孔的影响,其中消泡剂F为BYK 某型号矿物油型消泡剂,G为BYK 某型号水性有机硅聚硅氧烷类消泡剂,消泡剂H为迪高化学某款聚醚硅氧烷浓缩型消泡剂,消泡剂I为Cognis 公司某款改性多元醇聚硅氧烷衍生物混合物类型消泡剂,消泡剂J为国产某品牌矿物油类消泡剂。各种消泡剂在0.2%和0.4%用量下对涂膜性能的影响测试结果见表9。

表9 消泡剂种类和用量对涂膜性能的影响Table 9 Effect of defoamer type and content on performances of the coating

结果表明,选用矿物油类消泡剂F、J 制备的漆膜中针孔较多,选用有机硅类型消泡剂G、H 制备的漆膜针孔较少。原因是有机硅类消泡剂G 含有疏水性气相二氧化硅颗粒,在涂料中可以增强消泡组分的作用力,消泡作用时间更持久,消泡效率更高,因此针孔也较少,但其用量提高到0.4%,漆膜产生缩孔。消泡剂I是一款特制的高效消泡剂,适用于苯丙乳液体系和无气喷涂施工,同时具有良好的抑泡作用,涂膜针孔较少,但用量增大到0.4%,涂膜表面会有少量缩孔。而消泡剂H 在本体系中效果良好,用量添加到0.4%时,针孔极少,且漆膜无缩孔,表面状态良好。因此,本文确定聚醚硅氧烷浓缩型消泡剂H 作为体系的消泡助剂,其添加量为0.4%。

2.4.2 助溶剂对体系针孔率的影响

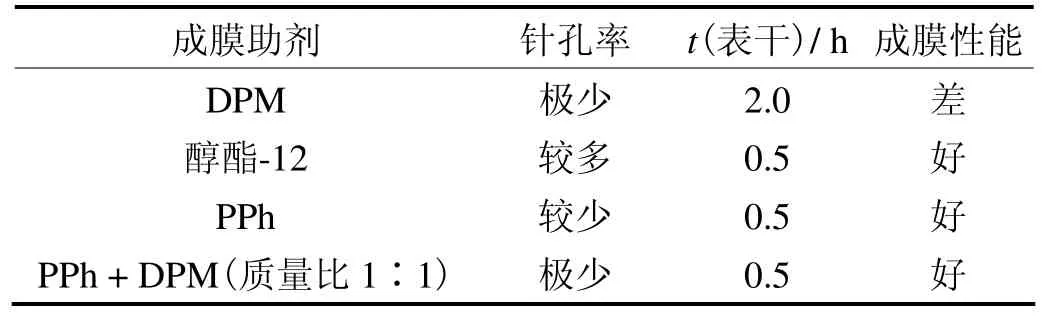

除了体系中的气泡,漆膜的干燥速率也会对涂膜针孔产生影响。漆膜干燥时,外表面首先干燥,此时漆膜的内层还含有大量的溶剂,如果溶剂的挥发速率过快,会迅速突破漆膜表面形成针孔。因此,控制漆膜的表干时间能有效控制漆膜针孔率。对于水性涂料,湿度对涂膜的干燥速率影响较大,在低湿度下涂膜干燥较快,体系中影响干燥速率的主要助溶剂为成膜助剂。因此,本文考察成膜助剂二丙二醇甲醚(DPM)、醇酯−12、丙二醇苯醚(PPh)以及PPh和DPM 按质量比1∶1 复配对漆膜性能的影响,测试结果见表10。

表10 不同成膜助剂对涂膜性能的影响Table 10 Effects of different film forming assistants on performances of the coating

表10 表明,单独采用DPM 作为成膜助剂时,体系的针孔较少,但表干时间长,成膜性能差;单独采用醇酯−12、PPh 作为成膜助剂时,表干时间和成膜性能合适,但醇酯−12 制备的涂膜针孔较多,而PPh 较少。DPM 是一种水溶性较好、挥发速率较快的成膜助剂,助成膜性能相对较弱,涂料完全成膜需要的用量较大,因此,大量的成膜助剂导致整体漆膜表干较慢,产生的针孔较少。醇酯−12 是乳胶漆常用成膜助剂,水溶性较差,在体系中的挥发分为先快后慢两个阶段[8]。第一阶段快速挥发完成后,漆膜表面迅速干燥,剩余水分在快速干燥过程中导致涂膜产生针孔。PPh 是一款高效环保成膜助剂,水溶性较差,挥发速率慢。由于其分子结构中含有苯环,根据相似相容原理,PPh能充分与苯丙乳液中的苯环结构相结合,使得其在体系中的分布较均匀,挥发速率平稳适中,因此漆膜的干燥过程较为平稳,针孔相对较少。采用挥发速率慢的PPh和挥发速率快的DPM 复配,制备的涂膜针孔更少。因此,本文确定以PPh和DPM 作为体系的成膜助剂,制备的涂膜具有合适的干燥速率和较少的针孔。

2.5 涂料的综合性能

将苯丙乳液A和苯丙乳液B 按1∶2 的质量比进行复配,添加10%的环保型防锈颜料PAST-1 作为体系防锈颜料,0.6%气相二氧化硅E 作为防流挂助剂,选用PPh和DPM 复配作为体系成膜助剂,消泡剂H的添加量为0.4%,体系的PVC为30%,按基础配方添加其余助剂,制备的涂料各项性能测试结果见表11。

表11 水性集装箱底架漆的综合性能Table 11 Comprehensive performances of water-based undercoating for container

3 结论

(1)选择苯丙乳液B 与苯丙乳液C 按质量比1∶2复配作为成膜基料,选用PAST-1 作为体系的防锈颜料,且添加量为10%,涂膜具有良好的防腐性能;选用气相二氧化硅E 作为防流挂助剂,且添加量为0.6%时,涂膜具有良好的防流挂性能;以用量为0.4%的聚醚硅氧烷浓缩型消泡剂H 作为体系的消泡剂,选用PPh和DPM 复配作为成膜助剂,制备的涂膜针孔最少。

(2)涂层的防腐性能随体系PVC 的增加出现先增加后降低的趋势,当体系PVC为30%时,体系具有良好的防腐性能。按以上优化工艺制备的环保水性集装箱底架漆性价比高,耐盐雾试验800 h 无起泡、无生锈,50°C 贮存30 d 无异常,具有良好的施工性能,涂膜综合性能优于企业标准。

[1]李敏风.我国集装箱涂料和涂装技术发展形势分析(一)[J].电镀与涂饰,2010,29 (7):70-73,79.

[2]陈中华,张鸿,高菲菲,等.集装箱用水性聚氨酯外面漆的研制[J].涂料工业,2011,41 (12):41-45,49.

[3]李敏风.集装箱涂料及技术要求[J].中国涂料,2001 (3):47-48.

[4]杨璐,陆佳伟.集装箱涂装生产线分析[J].上海涂料,2010,48 (4):25-27.

[5]陈海洪,陈中华,陈剑华.水性集装箱外面漆的制备及性能研究[J].电镀与涂饰,2011,30 (6):65-69.

[6]高菲菲,金芸,陈中华,等.集装箱用水性环氧内面漆的研制[J].电镀与涂饰,2011,30 (8):61-65.

[7]吴权,杨文臣.环氧集装箱底架漆的配方设计[J].天津化工,2005,19 (2):47-49.

[8]殷耀兵,李国强,管文超.乳液涂料成膜过程中成膜助剂的挥发[J].涂料工业,2007,37 (8):20-22.