低泡型氯化钾镀锌工艺的开发与镀层性能研究

2014-11-25郭崇武

郭崇武

(广州超邦化工有限公司,广东 广州 510460)

氯化钾镀锌以其镀层光亮、电流效率高、镀液组分简单和便于维护而获得了广泛的应用,作为取代氰化镀锌的镀种之一,在40余年的使用中取得了良好的环境效益和经济效益。但是氯化钾镀锌也暴露出不少缺点[1-3],如镀层夹杂有机物较多,脆性较大,钝化膜结合力差,耐蚀性不及氰化镀锌和无氰碱性镀锌。该工艺一直以来只应用于中低端产品的防护性电镀,还不能满足高端产品的要求。为了克服这些缺点,一些国际知名公司开发了氯化钾镀锌第三代产品[4-5],新产品具有镀液泡沫低和镀层耐腐蚀性好的特点,受到了电镀厂家的青睐。目前,安美特化学公司、美国哥伦比亚公司、美国PAVCO公司已经在国内市场上推出了低泡型氯化钾镀锌新产品,广州三孚新材料科技有限公司和上海永生助剂厂等国内添加剂供应商也先后推出了同类产品。

从市场需求出发,笔者研发了CB-405低泡型氯化钾镀锌新工艺。本文对从中间体的筛选到添加剂的配制、从工艺参数的制定到镀液和镀层性能的评价进行了一系列的实验和研究。

1 工艺

1.1 工艺特点

光亮剂和柔软剂中各组分含量较低,镀层夹杂有机物较少,容易钝化,脆性小,耐蚀性高。镀液泡沫低,可采用空气搅拌,电流密度上限高,电镀效率高,稳定且操作简单,便于维护。

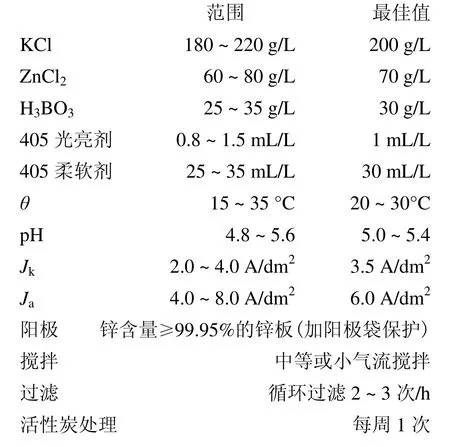

1.2 配方与操作条件

低泡型氯化钾镀锌主要适用于挂镀,对于滚镀则没有太大的必要性。其实,低泡沫中间体的性能并未尽如人意。研究表明,为了实现低泡沫,不得不舍弃一些性能优良的中等泡沫中间体,而目前的低泡沫中间体往往还达不到某些传统中间体的性能。即使是某知名品牌低泡型氯化钾镀锌产品,在滚镀生产线上的应用也并不成功,其稳定性还有待提高。因此,本文只制定和研究挂镀工艺。

2 工艺条件对光亮剂用量的影响

生产实践和实验室试验表明,在氯化钾镀锌过程中,主光亮剂邻氯苯甲醛和苄叉丙酮及其分解产物容易夹杂在镀层中,使镀层产生脆性,钝化膜容易脱落和耐蚀性下降。因此,研究和控制光亮剂的添加量和消耗量是改善氯化钾镀锌工艺的有效手段之一。用赫尔槽试验测试了施镀电流、镀液温度和pH 对405 光亮剂用量的影响。

2.1 电流的影响

进行267 mL 赫尔槽试验,控制pH 在工艺范围内,温度在25°C左右,吹气搅拌镀液,0.5 A电流镀20 min,1 A 电流镀10 min,1.5 A 电流镀7 min,2 A 电流镀5 min,试片用10 mL/L 的稀硝酸出光,水洗,吹干。分别在以上各电流条件下连续镀试片并观察镀层光亮度的变化情况,调整和确认光亮剂的开缸量和消耗量,结果列于表1。

表1 施镀电流对光亮剂消耗量的影响Table 1 Effect of electroplating current on consumption of brightener

在赫尔槽试验中,光亮剂每小时的补加量不随施镀电流的增大而增加,均为0.12 mL/h,而每千安时(kA·h)的消耗量随施镀电流的增加而降低,并且两者之间成反比关系。一般认为,光亮剂成分在阴极上被还原是光亮剂消耗的主要途径[6],光亮剂在镀液中的含量较低,在电镀过程中,分子向阴极表面的扩散速率控制其还原反应速率。对于一个给定的镀槽,光亮剂每小时的消耗速率应当与镀件受镀面积成正比,而与施镀电流没有多大关系。

需要强调的是,氯化钾镀锌按每千安时计算光亮剂消耗量的传统方法是不合理的。赫尔槽试验表明,只有在一个给定的电流条件下,才能给出一个对应的每千安时的消耗量,产品说明书中给出的数据与实际应用存在较大的差距。对于一个给定的镀槽,由于光亮剂每小时的消耗速率与电流无关,因此,需要建立一种新的计算方法。表1 中给出了按每平方米·小时(m2·h)计算消耗量的结果,在镀槽温度一定时,它接近一个常量。对于一个给定装载量的镀槽,也可以按每小时计算消耗量,用mL/h 表示,在实际生产中往往使用这种简便算法。

2.2 温度的影响

进行267 mL 赫尔槽试验,控制pH 在工艺范围内,吹气搅拌镀液,以1.5 A 电流镀7 min。通过观察镀层光亮度的变化来确认光亮剂的消耗量,表2 列出了在不同温度下的测试结果。

表2 镀槽温度对光亮剂开缸量和消耗量的影响Table 2 Effect of bath temperature on makeup and consumption of brightener

试验表明,镀液超过30°C 时,光亮剂消耗加快;在35°C 以上时,光亮剂的开缸量和消耗量急剧增加。

2.3 pH 的影响

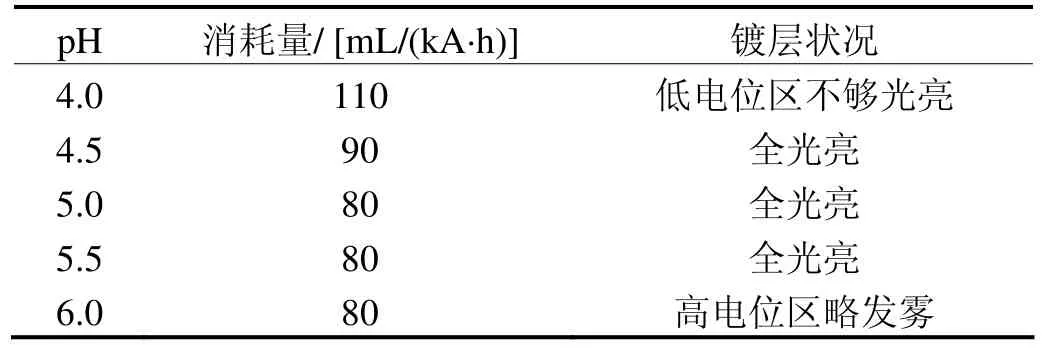

用267 mL 赫尔槽进行定量测试,控制镀液温度在25°C 左右,吹气搅拌镀液,以1.5 A 电流镀7 min,在pH=4.0~6.0 的条件下测定光亮剂消耗量并记录镀层状况,结果列于表3。试验表明,pH ≤4.5 时,光亮剂的消耗量随pH 的降低而增加,pH 过低和过高时,赫尔槽试片不能获得全光亮的镀层。

表3 pH 对光亮剂消耗量及镀锌层外观的影响Table 3 Effect of pH on consumption of brightener and appearance of zinc deposit

3 工艺参数的制定

3.1 光亮剂

405 光亮剂为浅橙黄色透明液体,由主光亮剂邻氯苯甲醛和苄叉丙酮以及低泡沫载体添加剂等组成。

根据表2 中的结果,本工艺确定405 光亮剂的开缸量为0.8~1.5 mL/L。在正常装载量的条件下,以电流密度3.5 A/dm2电镀,在15~35°C 工艺范围内,光亮剂的补加量为60~150 mL/(kA·h),在20~30°C 范围内,补加量为70~100 mL/(kA·h)。对于一个给定的镀槽,按每平方米·小时计算,15~35°C 时光亮剂的补加量为21.0~52.5 mL/(m2·h),20~30°C 时补加量为24.5~35.0 mL/(m2·h)。

3.2 柔软剂

柔软剂是改善氯化钾镀锌性能的前提,只有选择性能良好且用量小的中间体并进行合理组合,才能配制出性能良好的柔软剂。一概认为进口材料就好是认识上的一个误区。试验表明,选择合理的材料进行组合,实现优势互补并发挥协同作用是最重要的。配制低泡型氯化钾镀锌添加剂,所选材料不能含有高泡沫的表面活性剂。

405 柔软剂为浅红棕色液体,由低泡沫载体添加剂、扩散剂、走位剂、辅助光亮剂(苯甲酸钠和烟酸)组成。本工艺选用的扩散剂为进口产品,可消除由气流扰动导致的局部镀层发雾现象。试验表明,不宜采用国产扩散剂NNO,该扩散剂会使镀层产生脆性等缺陷。

经过267 mL 赫尔槽试验确认,405 柔软剂的开缸量为25~35 mL/L,最佳值为30 mL/L。以1.5 A 电流镀0.428 dm2的试片,电流密度为3.5 A/dm2,每小时需补加0.12 mL。以每千安时计算,柔软剂的补加量为80 mL/(kA·h);按Jk=2.0~4.0 A/dm2的范围计算,补加量为70~140 mL/(kA·h);按每平方米·小时计算,补加量为28.0 mL/(m2·h)。试验表明,按新方法计算的补加量与实际生产比较吻合。

3.3 镀液温度

过去,业内一些人把实现宽温氯化钾镀锌当作一个目标[7-8],从生产实践看,这种努力并不成功。袁诗璞先生曾对这种工艺进行过分析和批评[2]。表2 中的数据表明,不宜在超过35°C 的温度下实施氯化钾镀锌。在15°C 下进行赫尔槽试验,试片用稀硝酸出光,放置2 d 后试片阴极近端的镀层出现发花现象,这意味着温度较低时高电流密度区镀层夹杂有机物较多,镀层性能较差。由此可知,氯化钾镀锌的最佳温度范围是20~30°C。南方夏季气温较高,镀槽温度可放宽至35°C。槽温超过35°C 时,需要采用冷却措施。

3.4 施镀电流

表1 中的数据表明,在给定装载量的镀槽中,光亮剂每千安小时的消耗量与阴极电流成反比,因此,从降低光亮剂消耗量的角度出发,需要采用较高的电流密度施镀。采用大电流密度还可以缩短电镀时间,提高生产效率。与其他工艺不同,本工艺规定Jk=2.0~4.0 A/dm2,不使用小电流密度施镀。过去,氯化钾镀锌挂镀时一般采用1.0~3.0 A/dm2的阴极电流密度,与传统工艺相比,本工艺可提高电镀效率50%。

3.5 镀液pH

氯化钾镀锌的阴极电流效率低于阳极电流效率,在电镀过程中,pH 呈上升趋势,需经常补加稀盐酸降低pH。pH 影响添加剂的吸附性能和电流密度范围,pH 过低,添加剂吸附性下降,添加量增大;pH 过高,高电流密度区镀层容易烧焦,阳极溶解性下降。表3中的结果表明,pH=4.8~5.6 是氯化钾镀锌安全的工艺范围。

3.6 氯化锌

氯化锌是氯化钾镀锌溶液中锌离子的供体,一般来说,镀液中锌离子含量低,镀液的均镀能力好,镀层结晶细致;锌离子含量高,镀液的均镀能力差,镀层粗糙。采用CB-405 工艺进行267 mL 赫尔槽试验,吹气搅拌镀液,以1.5 A 电流施镀,当氯化锌质量浓度为40 g/L 时,试片高电流密度区镀层出现烧焦现象,而氯化锌为100 g/L 时,试片发雾,低电流密度区镀层粗糙。本工艺选择ρ(ZnCl2)=60~80 g/L。

3.7 氯化钾

氯化钾是支持电解质,也是导电盐和阳极活化剂,氯化钾含量低时,溶液导电性差,镀液的均镀能力和深镀能力也差,阳极容易钝化。氯化钾含量过高将导致镀液的浊点降低,天冷时槽边和槽底有结晶析出。本工艺选择ρ(KCl)=180~220 g/L。

3.8 硼酸

硼酸是缓冲剂,用于稳定镀液的pH。硼酸含量不足时,镀液的电流密度范围窄,对镀层光亮度也有一定的影响;硼酸含量大于工艺上限时,对镀液性能没有明显的影响。依据相关试验结果[9],本工艺选择ρ(H3BO3)=25~35 g/L。

3.9 杂质的处理

氯化钾镀锌溶液容易受到铁杂质的污染。铁杂质高于100 mg/L 时,就会对镀液和镀层性能产生不良影响。一般用双氧水氧化法处理铁杂质[10]。试验表明,向氯化钾镀锌溶液中加双氧水0.1 mL/L,铁杂质大约能降低30.7 mg/L[11]。双氧水能够破坏光亮剂中的有效成分,故不能过量使用双氧水。对于有条件的电镀厂,应采用化学分析方法测定铁杂质[12],按分析数据计算双氧水的用量。必须及时打捞掉落在镀槽中的镀件,每班至少打捞一次。

Pb2+离子是氯化钾镀锌溶液中常见的杂质,一般来源于工业氯化锌中的杂质。生产实践表明,铅杂质大于8 mg/L 就会使低电流密度区镀层钝化后无光泽,铅杂质含量较高时,镀层粗糙。向镀液中加1 g/L 的锌粉,强烈搅拌后过滤,或者以0.2 A/dm2的小电流密度电解处理,均能消除铅杂质的不良影响。

有机杂质积累到一定量会导致镀层产生脆性,耐蚀性下降。需要定期向镀液中加0.5~1.0 g/L 的活性炭,搅拌镀液后在6~16 h 期间过滤,清洗滤芯。当用活性炭处理效果不明显时,可向镀液中加0.5~1.0 mL/L的双氧水,以氧化有机杂质,再用活性炭吸附。

3.10 搅拌

搅拌镀液可以减小阴极表面扩散层的厚度,有利于金属离子的沉积,避免高电流密度区镀层烧焦。新一代氯化钾镀锌通过搅拌提高了电流密度上限,但是搅拌对镀液的某些性能也有负面影响。

以赫尔槽试验测试了空气搅拌对镀液均镀能力的影响。267 mL 镀液,pH=5.2,25°C,不搅拌镀液,1.0 A 电流镀10 min,取出试片,水洗,吹干,再用小气流搅拌,1.5 A 电流镀10 min,水洗后吹干;用武汉材料保护研究所生产的DJH-D 电解测厚仪测定镀锌层厚度,以试片中心点作比较,按Watson 方法计算镀液的均镀能力[13],结果列于表4。试验表明,搅拌降低了镀液的均镀能力,尤其会影响高电流密度区镀层,其均镀能力下降了53%。因此,不宜采用大气流搅拌,本工艺规定,以中小气流搅拌镀液。

表4 搅拌镀锌槽对镀液均镀能力的影响Table 4 Effect of bath agitation on throwing power of the plating bath

3.11 阳极保护

试验表明,锌阳极停放在氯化钾镀锌溶液中一个晚上,其表面就会生成黑色氧化膜,再次电镀时这层氧化膜会脱落下来,在气流的作用下形成细小颗粒悬浮在镀液中,这些颗粒与锌共沉积,会使镀层产生孔隙,导致耐蚀性下降。因此,在吹气搅拌镀液的情况下,一定要用阳极袋对阳极实施保护。

允许将少量的小块锌板盛放在钛篮中使用,钛篮需加阳极袋保护。在停镀时将钛篮从镀槽中取出,避免因原电池反应而使镀液中的锌含量升高。

4 镀液性能

4.1 均镀能力

CB-405 镀液的均镀能力见表4。可以看出,不搅拌镀液时其均镀能力为20%~38%,搅拌条件下的均镀能力为16%~33%。

4.2 镀液的浊点

镀液的浊点主要受氯化钾、氯化锌和添加剂及其分解产物的影响,其数值随这些组分含量的增加而降低,CB-405 镀液按最佳工艺条件开缸,测定其浊点为65°C。使用50 h 后,按分析数据调整镀液成分与原液相同,此时测定浊点为55°C。用1 g/L 的活性炭对此镀液进行处理,过滤后再测浊点为62°C。CB-405 镀液的浊点大体在55~65°C 之间。

4.3 镀液的稳定性

按CB-450 工艺要求操作,进行267 mL 赫尔槽试验100 h,镀液没有出现不易消除的故障,在试生产线试镀,镀液未出现异常。其稳定性满足生产要求。

4.4 电流密度与沉积速率

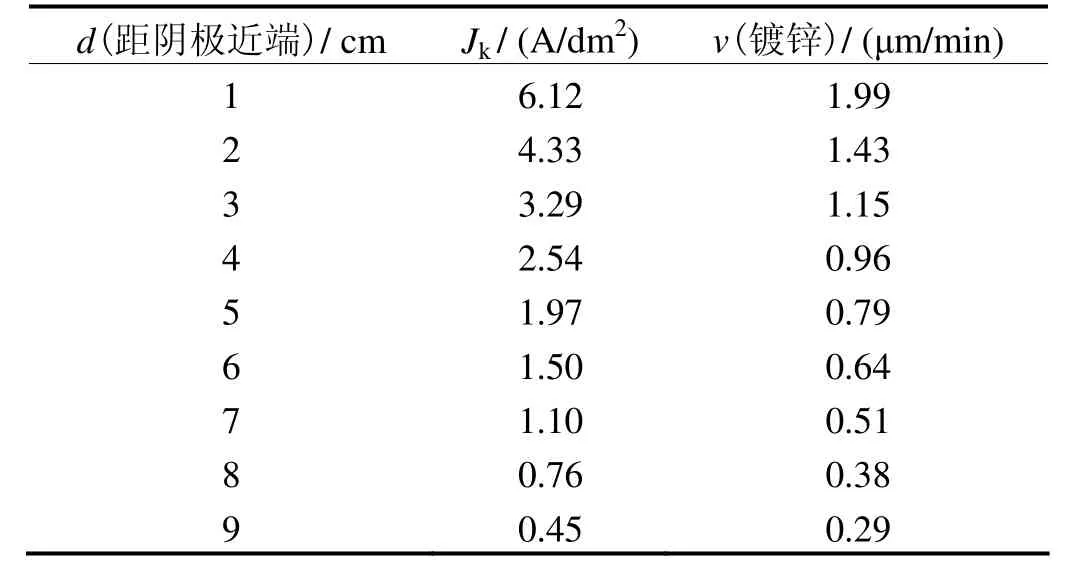

配制CB-405 氯化钾镀锌溶液,进行267 mL 赫尔槽试验,在25°C 和pH=5.2 的条件下,吹气搅拌镀液,以1.5 A 电流镀10 min,试片全光亮。测定镀层厚度并计算沉积速率,按Watson 方法计算试片上各对应点的电流密度值,结果列于表5。

表5 氯化钾镀锌施镀电流密度和对应的沉积速率Table 5 Plating current density of potassium chloride zinc plating and the corresponding deposition rate thereunder

试验表明,在Jk=0.45~6.12 A/dm2范围内电镀都能够得到良好的镀层,在Jk=3.5 A/dm2时电镀,1 min能够得到厚度大于1.15 μm 的镀层。

5 镀层性能

5.1 耐腐蚀性

A3 钢工件在CB-405 镀液中镀15 min,用超邦化工的钝化液分别进行三价铬蓝白钝化、三价铬彩色钝化和锌可特无铬钝化,放置24 h 以上。按照GB/T 10125–1997《人造气氛腐蚀试验 盐雾试验》进行中性盐雾测试(NSS),所得结果如下:三价铬蓝白钝化96 h,三价铬彩色钝化148 h,锌可特无铬钝化120 h。本工艺镀锌层的耐腐蚀性优于传统氯化钾镀锌,与无氰碱性镀锌和氰化镀锌大体相同。

5.2 结合力

A3 钢材质平板工件(50 mm × 100 mm)在CB-405镀液中镀30 min,按JB 2111–1977《金属覆盖层的结合强度试验方法》,以热震试验法测定镀层的结合力。将镀件放在加热炉中加热至190°C,然后取出放入室温的水中骤然冷却,反复测试5 次,没有出现起泡和脱落,说明镀层结合力良好。

5.3 镀层脆性

取试生产线上CB-450 氯化钾镀锌溶液,用厚度为0.2 mm 的黄铜片进行267 mL 赫尔槽试验,吹气搅拌,在25°C 以1.5 A 电流镀30 min。用弯曲法定性检验镀层的脆性,在试片中间(距离阴极近端5 cm 处)的镀层厚度为22.3 μm,以此为中线将试片弯曲180°,镀层无爆裂。本工艺镀层脆性小于传统氯化钾镀锌,改善了镀层性能。

6 结语

低泡型氯化钾镀锌工艺的推出,在提高镀液和镀层性能方面取得了较大的进步,有望改变氯化钾镀锌只适合中低端产品电镀的现状。该工艺大幅度提高了挂镀生产效率,进一步凸显了氯化钾镀锌的优越性。低泡型氯化钾镀锌在添加剂中间体的材料选择上还有较大的提升空间,在将来更深入的研究中,有可能合成出性能优越、更适合低泡沫镀液的中间体。随着电镀技术的不断进步,氯化钾镀锌工艺和镀层性能有望全面超越无氰碱性镀锌和氰化镀锌。

[1]沈品华,宋长城.高性能氯化物镀锌光亮剂的研制[J].材料保护,2006,39 (1):58-61.

[2]袁诗璞.氯化钾镀锌的生产应用现状[J].材料保护,2008,41 (3):71-74,83.

[3]周长虹,戴丽雯,肖洪兵,等.再谈氯化钾镀锌[J].电镀与环保,2011,31 (2):47-49.

[4]詹益腾,胡明.氯化钾镀锌工艺的发展[J].电镀与涂饰,2012,31 (2):20-22.

[5]詹益腾,胡明,李伟善,等.低泡型氯化钾镀锌[J].电镀与涂饰,2013,32 (2):6-8.

[6]张立茗,方景礼,袁国伟,等.实用电镀添加剂[M].北京:化学工业出版社,2007:25-44.

[7]张金锁.XB 型宽温氯化钾镀锌光亮剂的研制[J].新疆化工,2002 (3):16-19.

[8]郭崇武.宽温酸性镀锌工艺[J].电镀与涂饰,2011,30 (12):17-19.

[9]郭崇武.酸性滚镀锌工艺的维护[J].电镀与环保,2012,32 (2):5-7.

[10]张胜涛.电镀工程[M].北京:化学工业出版社,2005:186.

[11]郭崇武,吴杰.酸性镀锌溶液中铁杂质的处理方法[J].电镀与精饰,2009,31 (9):23-25.

[12]郭崇武,易胜飞.酸性镀锌溶液中铁杂质的快速分析[J].电镀与精饰,2007,29 (2):45-47.

[13]曾华梁,吴仲达,陈钧武,等.电镀工艺手册[M].北京:机械工业出版社,1989:821-823.