硫脲对聚甲基丙烯酸甲酯基材化学镀铜的影响

2014-11-25李维亚俞丹刘艳王炜

李维亚,俞丹,,刘艳,王炜,, *

(1.东华大学化学化工与生物工程学院,上海 201620;2.生态纺织面料教育部重点实验室,上海 201620)

聚甲基丙烯酸甲酯(PMMA)由于其低密度、低价格、易于机械加工等优点,在日常生活中得到广泛应用,如建筑行业[1]、汽车行业[2]等。利用化学镀方法在PMMA 表面镀上金属铜,使其具备良好的导电性,可有效替代导电玻璃而应用于电损耗型吸收剂中[3]。

甲醛体系化学镀铜可以获得光亮平整的镀层,且镀层不含其他杂质而具备良好的导电性,因此在工业生产中得到广泛应用。但甲醛体系化学镀铜液的pH 在12.0~12.5[4],易对化学镀设备或基材造成腐蚀;且在施镀过程中释放甲醛气体,对操作人员的身体健康造成危害[5]。为此,很多学者积极开发出新型环保型化学镀铜体系,如乙醛酸体系[6]、二甲胺硼烷体系[7]、次磷酸钠体系[8-9]等。其中,次磷酸钠体系由于工艺参数范围宽、成本较低以及能控制副反应而得以迅速发展[10]。但是,由于铜对次磷酸钠的氧化催化活性较小[11],因此需在镀液中添加一定浓度的再活化剂来保证反应持续进行。目前,再活化剂多采用镍盐,但少量镍的存在将对镀层质量与外观产生影响。另外,相比于甲醛体系,不含任何添加剂的次磷酸钠体系所获得的镀层光亮度低、颜色发黑、镀层疏松且颗粒大小不均匀。

关于如何利用不同添加剂来改善次磷酸钠体系的镀层质量,已有不少研究。甘雪萍[12]主要探讨了亚铁氰化钾对化学镀铜的影响,发现亚铁氰化钾可以降低铜沉积速率以及NaH2PO2和CuSO4的摩尔比,提高镀层光亮度,增大镀层颗粒尺寸,使镀层晶面由(111)晶面择优取向转变为(220)晶面择优取向。申晓妮[13]等发现α,α′−联吡啶可以抑制次磷酸钠的氧化,阻碍铜离子的还原,降低镀铜速率,改善镀层质量。赵金花等[14]研究了马来酸在化学镀铜中的作用,发现马来酸的加入对镀速无明显影响,但可以提高镀层的质量;他们还对硫脲作为添加剂在化学镀铜中的作用进行了初探[15]。

基于以上的讨论和分析,在次磷酸钠体系化学镀铜中,添加剂主要用于改变镀铜速率、改善镀层质量。因此,本实验以次磷酸钠为还原剂在PMMA 板材表面进行化学镀铜,并研究添加剂硫脲的浓度对沉铜速率、镀层电阻和结构以及化学镀铜电化学过程的影响。

1 实验

1.1 实验材料

以尺寸为50 mm × 40 mm × 1 mm 的商用PMMA板材为化学镀铜基材(深圳宏旺模具厂);十二烷基苯磺酸钠、N,N–二甲基甲酰胺(DMF)、高锰酸钾、氢氧化钠、乙醇、丙酮、氯化钯、氯化亚锡、硫酸铜、次磷酸钠、柠檬酸三钠、硼酸、硫酸镍和硫脲,均由国药集团提供,分析纯;水为蒸馏水。

1.2 制备方法

化学镀铜前,PMMA 板材需按照以下步骤进行表面预处理。

(1)除油:50°C,20%(质量分数,下同)十二烷基苯磺酸钠溶液中超声清洗5 min,水洗。

(2)膨润:25°C,体积分数为50% 的DMF 溶液中浸泡15~20 min,水洗。

(3)粗化:85°C,粗化液(高锰酸钾 100 g/L,氢氧化钠 40 g/L)中浸泡15 min,乙醇、丙酮(体积比1∶1)混合溶液清洗,水洗。

(4)活化:25°C,PdCl2质量浓度为0.3 g/L 的胶体钯中浸泡10 min,水洗。

(5)解胶:25°C,15% HCl 溶液浸泡30 s,水洗。

经过以上表面预处理后的PMMA板材浸入到化学镀铜液中施镀,化学镀铜后充分水洗,并用电吹风机快速吹干。镀液基本成分与工艺条件如下:

1.3 测试方法

(1)PMMA 基材上化学镀铜沉积速率采用式(1)进行计算:

式中,v 为镀铜速率,µm/h;m1、m2分别为化学镀铜前后的PMMA 基材质量,g;ρ 为铜密度,取8.9 g/cm3;A 为PMMA 基材面积(双面施镀),cm2;t 为施镀时间,h。

(2)采用DMR-1C 型方阻仪(南京达明仪器有限公司)测定镀层表面方阻,单位为mΩ/cm2。测量10 个不同位置的方阻,取其平均值。

(3)采用Quanta-250 环境扫描电子显微镜(捷克FEI)观察镀层微观形貌,在AZtec X-Max 20 型能谱仪(英国Oxford)上测定镀层成分。

(4)采用D/max-2550 PC型X 射线多晶衍射仪(日本Rigaku)检测镀层晶体结构,利用Jade 6.5 软件对所得衍射谱图进行标准谱图检索。

(5)采用DF2002 型电化学工作站(郑州杜甫仪器有限公司)测定硫脲浓度对化学镀铜中阴阳极极化曲线的影响。按照表1 配方配制电解液用于测定极化曲线。测定阳极极化曲线时,电解液中不含硫酸铜;测定阴极极化曲线时,电解液中不含次磷酸钠。采用玻璃三室电解池,工作电极为自制铜电极(1 cm2),每次试验前用6#金相砂纸打磨,并利用超声波清洗,确保每次测试时电极表面状态保持一致;辅助电极为铂丝,参比电极为饱和甘汞电极(SCE)。每次实验的电解液用量为50 mL,测定温度为70°C,扫描速率为10 mV/s。

(6)通过GB/T 9286–1998《色漆和清漆 漆膜的划格试验》(百格试验法)评定镀层与基体之间的结合力。结合力评级与划格区域内脱落面积对应关系见表1。

2 结果与讨论

2.1 硫脲对镀层沉积速率与表面方阻的影响

不同浓度的硫脲对镀层沉积速率及表面电阻的影响如图1 所示。

表1 镀层结合力评级与划格区域脱落面积的关系Table 1 Relationship between adhesion grading of deposit and peeling area in cross-cut region

图1 硫脲质量浓度对镀速和表面方阻的影响Figure 1 Effect of mass concentration of thiourea on deposition rate and surface square resistance

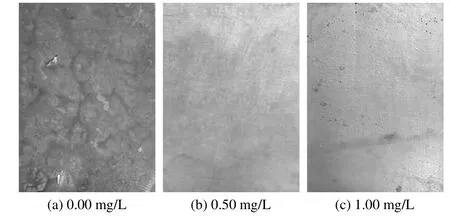

由图1 可知,加入少量硫脲时,铜沉积速率急剧减小,表明少量的硫脲抑制沉铜反应;当硫脲的质量浓度大于0.50 mg/L 时,镀铜速率开始随着硫脲浓度的增大而增大。但是,相比于未添加硫脲的镀液体系,加入硫脲后的镀液体系沉铜速率有一定的减小。从实验过程中也发现,未添加硫脲时,PMMA 表面铜镀层粗糙,颜色发黑,存在起皮现象,如图2a(采用Iphone 4s 拍照)。这可能是由于镀速太快,导致铜颗粒大量团聚,降低了镀层质量。当硫脲质量浓度为0.50 mg/L 时,铜镀层光亮度良好,镀层致密,如图2b;当硫脲质量浓度为1 mg/L 时,镀层光亮度较好,但出现麻点与针孔,局部区域存在起皮现象,如图2c。因此,硫脲浓度对镀层质量以及镀铜速率有重要影响。

图2 含不同质量浓度硫脲的镀液所得铜镀层的照片Figure 2 Photos of copper deposits obtained from the bath with different mass concentrations of thiourea

另外,从图1 中可以看出硫脲浓度对镀层表面方阻的影响。镀液中未加入硫脲时,镀层的表面方阻为65 mΩ/cm2;添加0.50 mg/L 硫脲时,表面方阻迅速下降至48 mΩ/cm2;继续增加硫脲浓度,表面方阻变化不大。这主要是因为当镀液中未添加硫脲时,铜沉积速率快(7.25 µm/h),镀层疏松,不能形成连续的导电层,从而增大其表面方阻;加入一定量硫脲后,镀层致密度提高,有利于减小镀层表面方阻。

对于化学镀铜,在保证镀层质量的前提下,可以适当提高镀速。当硫脲质量浓度为0.50~0.75 mg/L 时,镀速相对较低,但是镀层光泽性良好,表面电阻在40~50 mΩ/cm2之间,因此具有良好的应用价值。

2.2 硫脲对镀层形貌及组成的影响

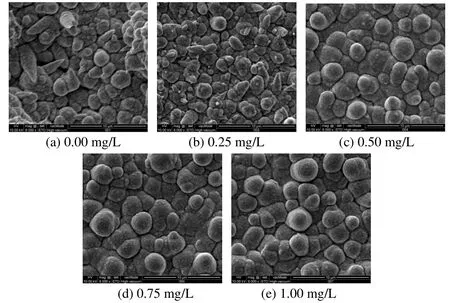

采用扫描电镜(SEM)对不同浓度硫脲下获得的铜镀层进行微观形貌分析,结果如图3 所示。

图3 不同硫脲质量浓度的镀液中所得铜镀层的表面形貌照片Figure 3 Surface morphologies of the copper deposits obtained from the bath with different mass concentrations of thiourea

从图3a 可以看出,当镀液中不添加硫脲时,镀层颗粒之间存在明显的孔洞与缝隙,颗粒大小不均,部分呈现锥形。同时,颗粒之间发生团聚现象,与不加硫脲时镀层表面方阻较大相对应。当镀液中添加0.25 mg/L硫脲时(见图3b),镀层表面颗粒尺寸与缝隙减小,连续性变好,可以明显提高镀层的平整度与导电性,但表面锥形颗粒增多,此机理尚不清楚,需进一步探讨。从图3c、3d 和3e 可以发现,随着硫脲浓度的继续增加,可以获得质量较为良好的镀层,镀层颗粒主要为球状,且颗粒间无明显孔洞与缝隙,但颗粒之间出现了不同程度的团聚现象,镀层与基体结合力变差。这可能是因为硫脲浓度过大时镀层出现局部起皮。总体来说,硫脲的加入有利于改善镀层的致密度与光泽。

图4 为硫脲含量分别为0.00、0.50 和1.00 mg/L 的镀液中得到的铜镀层的能谱图。由图4 所示的能谱图可以发现,3 种镀液得到的化学镀铜层均由Cu、Ni、P组成,而Cu 为主体成分,含量(以质量分数表示,下同)在89%左右,Ni 的含量为9%~10%,P 的含量在1%左右。因此,硫脲的加入对镀层成分无明显影响。

图4 不同硫脲质量浓度的镀液所得铜镀层的能谱图及其组成Figure 4 Energy-dispersive spectra and composition of the copper deposits obtained from the bath with different mass concentrations of thiourea

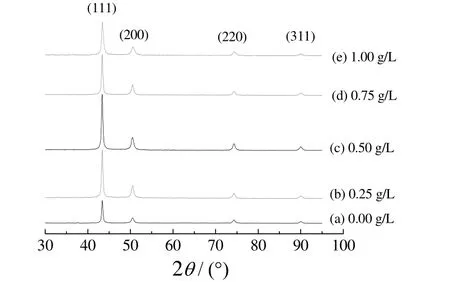

2.3 硫脲对镀层晶体结构的影响

采用X 射线衍射(XRD)对化学镀铜层进行晶体结构分析,硫脲浓度对镀层晶体结构的影响如图5 所示。利用Jade 6.5 软件对谱图进行分析并与标准铜谱图进行对比可知,镀层分别在2θ 为43.3°、50.5°、74.2°和89.9°时出现(111)、(200)、(220)和(311)晶面衍射峰,表明所沉积的铜为面心立方结构。图谱中未检测出铜氧化物的晶面特征衍射峰,表明该体系下副反应较少,所得镀层中的杂质含量较小。从图5 中可以看出,当镀液中未添加硫脲时,铜(111)晶面所对应的特征峰(2θ=43.3°)在很窄的衍射角内迅速减弱,表明该晶面发育良好,结晶性能优良;随着硫脲质量浓度增加到0.50 mg/L,(111)衍射峰值不断增大,其他晶面的衍射强度无明显变化,表明此时硫脲的加入有利于铜(111)晶面的发育;但当硫脲浓度继续增加时,(111)衍射峰强度有所减小,表明更高浓度下硫脲抑制了(111)晶面的生长。

图5 不同硫脲质量浓度的镀液所得铜镀层的XRD 谱图Figure 5 XRD patterns of the copper deposits obtained from the bath with different mass concentrations of thiourea

镀层的有效晶粒尺寸D 可以通过Scherrer 公式[16]计算。本文选取相对衍射强度较高的(111)、(200)和(220)晶面衍射峰进行尺寸计算,其平均值为有效晶粒尺寸。

式中,λ 为Cu Kα 射线波长,取0.154 056 nm;β 为对应晶面衍射峰的半高宽;θ 为对应衍射峰的衍射角度。

当镀液中未添加硫脲时,有效晶粒尺寸为19.02 nm,随着硫脲浓度增加,有效晶粒尺寸有所减小,在硫脲质量浓度为0.50 mg/L时,晶粒尺寸达到最小值(15.04 nm);继续提高硫脲浓度,晶粒尺寸有所增大,当硫脲质量浓度为1 mg/L 时,晶粒尺寸增加到18.86 nm,但仍小于未添加硫脲时的19.02 nm。因此,添加一定量的硫脲,可以起到细化晶粒,改善镀层形貌与外观的作用。

综合考虑镀层的微观形貌、成分及晶体结构,发现当镀液中硫脲质量浓度为0.50~0.75 mg/L 时,镀层颗粒主要为球形,无明显团聚现象,镀层中镍含量维持在9%~10%之间,铜(111)晶面发育良好,有利于获得性能良好的镀层。

2.4 硫脲对化学镀铜阴、阳极极化的影响

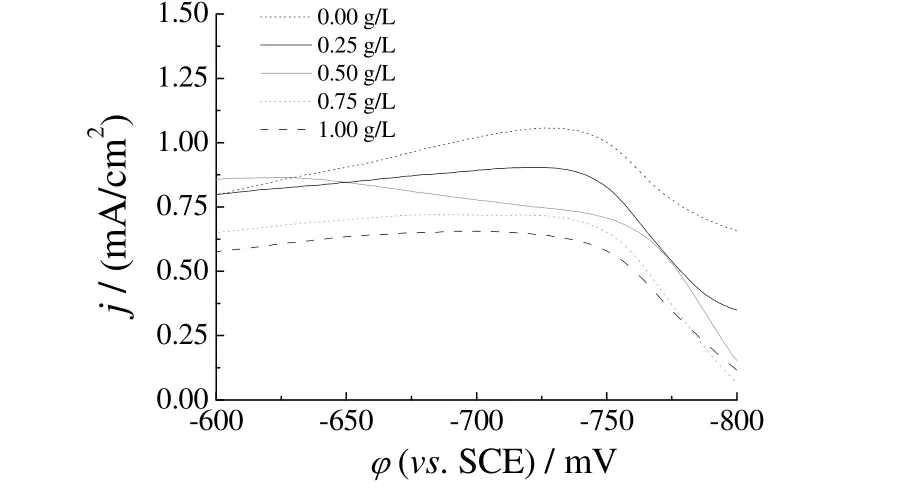

化学镀的电化学机理基于混合电位理论[10],认为化学镀铜过程的总反应决定于同一个表面发生的两个半反应[12],即次磷酸钠的氧化反应与铜离子的还原反应。因此,可以通过测定硫脲对这两个半反应的极化曲线的影响来分析硫脲在镀液中的作用。图6 为硫脲浓度对次磷酸钠氧化的阳极极化曲线的影响。

图6 硫脲质量浓度对次磷酸钠阳极极化曲线的影响Figure 6 Influence of mass concentration of thiourea on anodic polarization curve for sodium hypophosphite

从图6 可以看出,随着硫脲浓度不断增加,次磷酸钠氧化峰电势未发生显著变化(在−740 mV 附近),但氧化峰电流明显减小,说明硫脲能够抑制次磷酸钠的氧化反应。

图7 为硫脲浓度对铜沉积的阴极极化曲线的影响。由图7 可知,铜沉积的阴极极化曲线中存在2 个峰,分别在−650 mV 和−900 mV 附近,对应为铜溶出峰和Cu–Ni 电结晶峰[10]。硫脲的加入对铜溶出峰电流影响不大,主要影响Cu–Ni 合金的还原峰电流。当镀液中未添加硫脲时,Cu–Ni 合金还原峰电流在1.40 mA 附近;添加0.5 mg/L 硫脲时,还原峰电流迅速下降到0.6 mA左右;随着硫脲浓度继续增大,还原峰电流有所增加,但仍小于未添加硫脲时的峰电流。实验中也发现,当镀液中硫脲的质量浓度为0.50 mg/L 时,镀速最慢,表明本体系中化学镀铜反应主要受还原过程的动力学控制。肖发新等[17]在硫脲对镀镍的影响的研究中指出,低浓度的硫脲对镍沉积极化有促进作用,阻碍镍的沉积;高浓度硫脲对镍沉积有去极化作用,促进镍的沉积。因此,镀液中通过添加硫脲来改变镀铜速率,主要是通过硫脲影响Cu–Ni 合金的还原速率来实现。

图7 硫脲质量浓度对Cu(II)阴极极化曲线的影响Figure 7 Influence of mass concentration of thiourea on cathodic polarization curve for Cu(II)

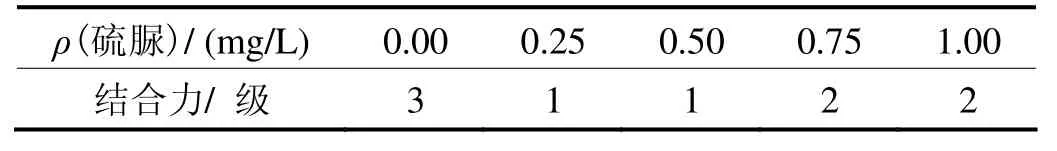

2.5 硫脲对镀层结合力的影响

采用百格试验法评价不同硫脲浓度的镀液所获得的铜镀层与PMMA 基体的结合力,结果如表2 所示。

表2 硫脲浓度对镀层与PMMA 基体结合力的影响Table 2 Effect of concentration of thiourea on adhesions of copper deposit to PMMA substrate

从表2 可以看出,当镀液中不含硫脲时,镀层结合力为3 级,表明镀层结合力较差。这可能是由于镀液中未含硫脲时,沉铜速率过快,导致镀层结构疏松(从图3a 中可以发现颗粒存在团聚,且有缝隙存在),无法获得良好的镀层结合力;当镀液中硫脲质量浓度为0.50 mg/L 时,镀速适中,镀层致密,因此可以获得较好的结合力;继续添加硫脲时,镀层结合力变差,这主要是与镀层表面出现的麻点和局部起皮有关。因此,在镀液中加入一定量的硫脲可以提高镀层与基体的结合力。

3 结论

以硫脲为添加剂、硫酸铜为主盐、次磷酸钠为还原剂,对聚甲基丙烯酸甲酯基材板表面进行化学镀铜:

(1)随着硫脲浓度的增大,镀铜速率及镀层电阻先减小后增大。当硫脲的质量浓度为0.50~0.75 mg/L时,有利于获得光泽良好、导电性优良的镀层;同时,铜镀层与PMMA基体的结合力可以从未添加硫脲时的3 级提高至1~2 级,满足镀层结合力要求。

(2)添加一定量的硫脲可以起到细化镀层晶粒,改变镀层颗粒形状的作用。当硫脲的质量浓度大于0.5 mg/L 时,镀层颗粒形状为球形,不发生明显改变。

(3)少量的硫脲有利于铜(111)晶面的生长,但其质量浓度大于0.5 mg/L 时,(111)晶面的生长受到一定的抑制。

(4)硫脲可以抑制次磷酸钠的氧化反应,但主要通过影响铜离子的还原反应来改变铜的沉积速率。

[1]江镇海.PMMA 在建材中的应用及市场前景分析[J].合成材料老化与应用,2002 (3):45.

[2]周春艳,姜月伟,徐兵.国内聚甲基丙烯酸甲酯(PMMA)的生产及市场[J].塑料工业,2011,39 (9):5-8,15.

[3]黄英,时刻,廖梓珺,等.硅烷偶联剂在导电玻璃纤维制备中的应用[J].西北工业大学学报,2006,24 (5):624-628.

[4]肖友军,许永章.以酒石酸钾钠为主络合剂的化学镀铜添加剂研究[J].表面技术,2012,41 (5):102-104,107.

[5]王超,曹阳.以次磷酸钠为还原剂的化学镀铜工艺研究[J].武汉理工大学学报,2013,35 (12):57-60.

[6]杨防祖,姚光华,周绍民.乙醛酸化学镀铜工艺[J].电镀与精饰,2012,34 (3):1-5.

[7]李宁.化学镀实用技术[M].北京:化学工业出版社,2004:262-292.

[8]甘雪萍,仵亚婷,刘磊,等.以次磷酸钠为还原剂涤纶织物化学镀铜研究[J].功能材料,2007,38 (5):782-786.

[9]杨防祖,吴丽琼,黄令,等.以次磷酸钠为还原剂的化学镀铜[J].电镀与精饰,2004,26 (4):7-9,24.

[10]杨防祖,杨斌,陆彬彬,等.以次磷酸钠为还原剂化学镀铜的电化学研究[J].物理化学学报,2006,22 (11):1317-1320.

[11]康东红,唐有根,罗玉良,等.添加剂对次磷酸钠无醛化学镀铜的影响[J].电镀与环保,2013,33 (2):39-42.

[12]甘雪萍.亚铁氰化钾对以次磷酸钠为还原剂化学镀铜的影响[J].材料工程,2009 (4):39-44.

[13]申晓妮,任凤章,张志新,等.α−α′联吡啶对次磷酸钠化学镀铜的影响[J].腐蚀科学与防护技术,2013,25 (4):293-296.

[14]赵金花,李志新,王劭南,等.马来酸对次磷酸钠化学镀铜沉积行为的影响[J].电镀与环保,2009,29 (2):35-38.

[15]赵金花.以次磷酸钠为还原剂的化学镀铜研究[D].西安:陕西师范大学,2009.

[16]张泽南.X 射线衍射在纳米材料物理性能测试中的应用[J].浙江工业大学学报,2002,30 (1):31-35.

[17]肖发新,任永鹏,申晓妮.硫脲对低温碱性化学镀镍的影响[J].腐蚀科学与防护技术,2013,25 (2):138-142.