锥形罐体环焊缝焊接技巧

2014-11-24南车长江车辆有限公司湖南株洲412003朱颂军

南车长江车辆有限公司(湖南株洲 412003)朱颂军

南车长江车辆有限公司(湖北武汉 430212)刘文亮 武永亮

铁路罐车的罐体通常采用8~10mm厚的低合金钢板卷制而成,罐体制作需先将板料或筒体进行组对点焊,再采用埋弧焊工艺依次进行内外全熔透对接焊。传统的罐体利用其能匀速回转的直圆筒结构优势实现埋弧焊接。目前,为了使介质排放更彻底,斜锥体结构罐体渐渐的成为铁路罐体结构设计的主宰。但在现有的技术装备条件下,斜锥罐体难以实现匀速回转,因此在罐体的回转过程中需要依靠一些娴熟的焊接操作经验和技能来对其进行修正或焊接补偿。

1.作业流程及装备准备

(1)焊接前工装设备调试 焊接前工装设备调试是焊缝成形好坏的关键。目前的技术装备中,采用一组焊接滚轮架带动罐体回转,即4个橡胶滚轮借助滚轮与罐体的接触摩擦作用驱动罐体相应回转。由于斜锥体罐是一种渐变径的立体几何结构,回转时极易发生轴向窜动(或称螺旋运动),两筒体对接坡口的运动轨迹形成的不是一个圆环,而是一条螺旋曲线,给正常的埋弧焊接带来一定困难。因此在施焊前首先要调整胎位滚轮架的定位、水平度及其对角线,确保将筒体在滚轮架上转动一周的误差严格控制在20mm之内,然后将其胎位点焊固定,以确保筒体下焊剂垫的位置在有效距离之内,防止焊剂垫在罐体转动过程中产生偏离,造成筒体外侧焊缝底部保护不良,焊缝焊穿。

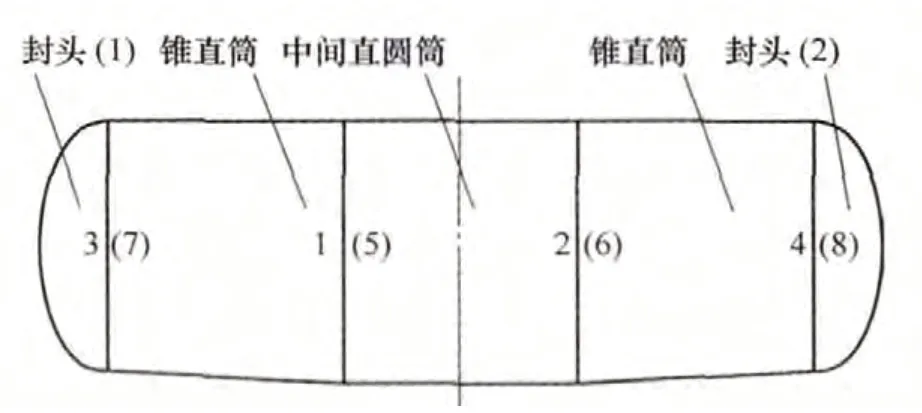

(2)内外环焊接作业流程 内外环焊接分为内环Ⅰ、内环Ⅱ、内环Ⅲ、外环升降胎位四个工序,如图1所示。

图1 内(外)环焊缝示意

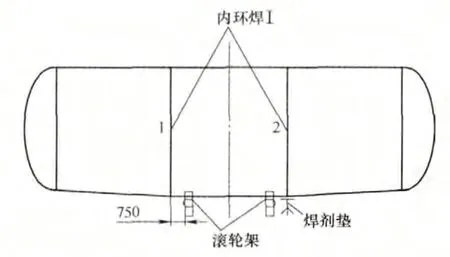

第一,内环Ⅰ工序:首先经过对筒胎位组装三个单筒,修割焊瘤,打上样冲,将组装好的筒体吊入内环Ⅰ胎位,罐体的横向中心线与两滚轮架的中心线应基本一致,且1、2号焊缝与滚轮架的距离均为750 mm。经检查合格后先采用气体保护焊对1、2号内环焊缝进行打底,再进行内环埋弧焊,如图2所示。

图2 内环焊Ⅰ示意

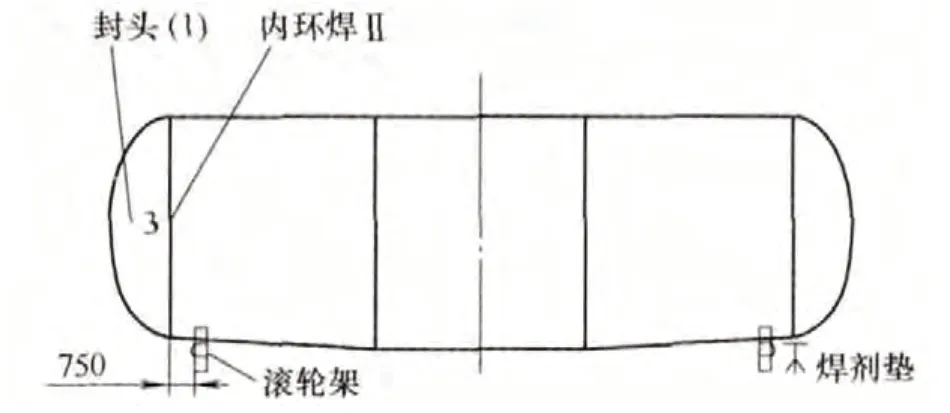

第二,内环Ⅱ工序:将内环Ⅰ工序组焊合格的罐体吊入封头组装胎位,组装点焊1位封头,修割打磨工艺肋板,打上样冲之后将罐体转入内环Ⅱ胎位,罐体的横向中心线与两滚轮架的中心线应基本一致,且3、4号焊缝与滚轮架的距离均为750 mm。经检查合格后先采用气体保护焊对3号内环焊缝进行打底,再进行内环埋弧焊,如图3所示。

图3 内环焊Ⅱ示意

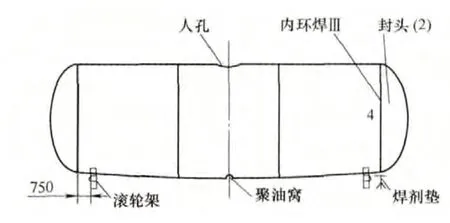

第三,内环Ⅲ工序:将内环Ⅰ工序组焊合格的罐体吊入封头组装胎位,组装点焊2位封头,修割打磨工艺肋板,再用气割开人孔、聚油窝、排油阀等,打上样冲,转入内环Ⅲ胎位。经检查合格后先采用气体保护焊对4号内侧环焊缝进行打底(见图4),再启动滚轮架将人孔转至底部位置,将埋弧焊机从人孔处抬入,进行内环埋弧焊焊接。

图4 内环焊Ⅲ示意

第四,外环焊工序:将罐体用两台天车吊运至外环焊台位,首先落入间距近的滚轮架上,依次焊接如图1所示的5、6号外环焊缝。再将其吊运至间距远的滚轮架上,依次焊接如图1所示的7、8号外环焊缝。

2.埋弧焊焊接工艺

(1)焊接方法 首先,筒体钢板厚度为14mm,为了保证焊缝焊透及探伤合格,接头采用Y形坡口。

其次,组装过程须保证装配间隙控制在±2mm,组装合格后,采用气体保护焊工艺定位焊固定并对坡口面进行打底焊。

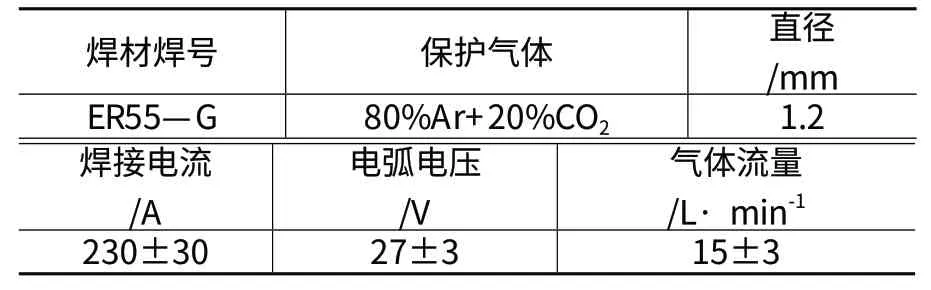

最后,施焊前彻底清除焊道内的飞溅、油污和水分等杂物,选择合适的焊接参数,具体参数如表1所示。为了保证探伤合格,焊接产生的裂纹、气孔、未熔合等缺陷需用砂轮机彻底清除后补焊,焊接完毕必须把焊缝两边和焊道两侧的飞溅清理干净。

表1 打底焊参数

在确定打底焊无任何缺陷后方可进行埋弧焊焊接,由于相对于直筒罐体施焊过程难度有所提高,所以要求操作者有熟练的焊接操作技能。

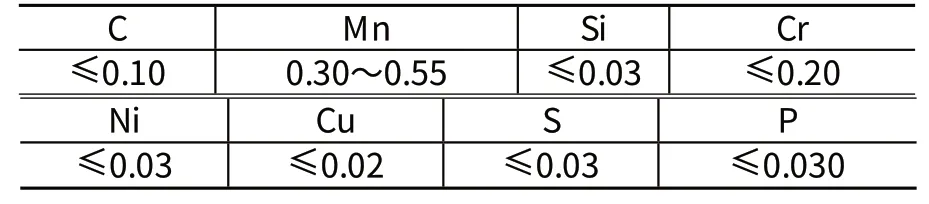

(2)焊接材料 选用牌号为H08MnMoA,φ4.0mm的埋弧焊丝,焊丝熔敷金属化学成分如表2所示。

表2 埋弧焊焊丝化学成分(质量分数) (%)

(3)埋弧焊参数 在锥体罐环焊过程中,焊穿和气孔两种焊接缺陷极易出现,为了防止这两种焊接缺陷的产生,焊前必须做好相应的工艺措施,选择合理的焊接参数,如表3所示。

表3 埋弧焊参数

(4)埋弧焊工艺要求 第一,清除打底时焊缝两边产生的飞溅,并检查焊缝的熔合性。

第二,焊剂垫必须紧贴焊缝背面,定时添加焊剂,并保证焊剂垫的旋转方向与筒体滚动的方向相反。

第三,焊前清除焊缝两侧≥20mm范围内的铁锈、油污、水分等杂物,对装配时留下的焊瘤进行打磨直至平滑过渡。

第四,使用前检查焊丝表面质量,如表面有水分、油污、生锈时禁用。

第五,焊剂在使用前必须经干燥、烘干处理。

(5)内环焊的操作要点 第一,焊接时调整焊机位置,使焊丝中心线与焊件中心线保持一致,使焊枪始终位于圆环的最底部,如图5所示。

图5 内外环焊的焊接位置

第二,首先观察焊剂垫的位置是否在筒体的6点位置。焊剂垫中的焊剂要紧贴筒体,为了焊缝能够有足够的熔深,焊丝位置必须要控制在筒体的6点位置且要对准焊缝中心。调节焊接参数和滚轮架的速度,启动滚轮架与焊机开始焊接,筒体的转速应与埋弧焊小车的速度相匹配。在焊接过程中通过观察焊渣成形、成形焊缝的表面颜色及听焊接声音来判断工艺参数的匹配性。特别注意避免采用下坡焊,因为采用下坡焊时容易造成焊缝熔深不够,并易产生大量气孔和夹渣,成形也不美观,难以达到质量要求。

第三,焊接时注意调节焊接设备以保证焊缝满足以下要求:焊缝中心与筒体的对接接口中心偏差≤2mm以下,焊缝宽度为16~23mm,余高为(2±1)mm。

第四,焊接产生气孔、夹渣等缺陷时,需用碳弧气刨或用砂轮机彻底清理后补焊。

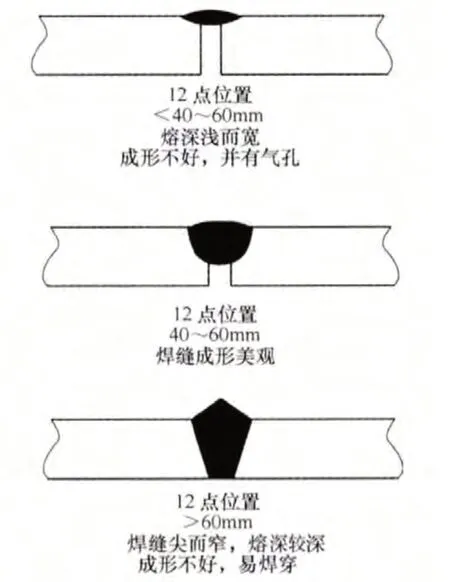

(6)外环焊缝焊接 外环焊缝采用升降平台悬空焊接,焊丝对准筒体焊缝中心,及偏离筒体12点位置40~60mm处(见图5),使得外环焊缝焊接时略呈上坡焊状态。根据筒体的大小变化进行适当调整焊丝的位置,筒体越大数值增加,反之则减小,这样既能保证焊缝熔深,又能取得一个非常理想的焊缝质量(见图6)。

图6 外环焊焊缝剖面

由于斜锥罐体在作回转运动时,焊缝部位的φ圆环实际是在作偏心圆运动,而不是匀速圆周运动,因此在焊接过程中会有一半焊缝位于加速运动阶段,成形后的焊缝犹如下坡焊,焊缝宽度变宽同时较难达到熔深;而另一半焊缝位于减速运动阶段,成形后的焊缝犹如上坡焊,焊缝宽度变窄同时焊缝余高超高,并容易焊穿母材。对于这一问题,由于无法改进工件的旋转方式,只有通过调整焊机机头工作位置,变动焊枪口与焊点的距离来对焊接参数进行修正或补偿。在操作过程中,根据摸索经验,将升降式焊接作业平台的控制台移装到焊机操作台位,由焊工根据罐体回转状态控制焊接工作臂的伸缩或升降,可达到上述目的。

3.焊后缺陷及修补措施

(1)气孔与夹渣的修补措施 第一,用碳弧气刨彻底刨掉气孔或夹渣等缺陷。

第二,用砂轮机打磨气孔与夹渣周围飞溅及里面的渗碳层,直至完全露出金属光泽,并将端部打磨至呈≥1:4的斜度。

第三,用埋弧焊补焊。

第四,少数气孔或待补焊缝较短之处,允许采用焊条电弧焊进行补焊,然后打磨焊缝表面至圆滑过渡。

(2)焊穿的修补措施 第一,应立即熄弧,停止滚轮架的转动,将烧穿的地方反转至施焊位置。

第二,清除夹渣,用砂轮机打磨烧穿处,直至露出金属光泽。

第三,先采用气体保护焊修补焊穿处,补到比之前焊缝低1~2mm,再启动滚轮架采用埋弧焊工艺进行焊接。

(3)探伤要求 完成油罐车筒体的所有环焊缝后,将筒体冷却至室温,根据工艺要求对所有环焊缝进行超声波探伤。均按CAC-T-94-096《焊缝超声波探伤》要求探伤。如有缺陷,先采用碳弧气刨彻底清除焊接缺陷,用砂轮机打磨清除渗碳层至露出金属光泽,再根据相应工艺进行补焊。

4.结语

通过以上工艺措施,成功地控制了埋弧焊常见的缺陷,使锥罐环焊缝一次性焊接合格率达到99.9%以上,水压检测一次性合格率达到100%,完全达到了焊接工艺要求。焊接过程中注重焊丝位置与焊件中心线相对位置的调整,保证外环焊缝焊接尽量避免下坡焊状态,内环焊缝焊接时呈上坡焊状态,对防止焊接缺陷、改善焊缝成形具有决定性作用。