稀土镁球化剂的选择与应用

2014-11-24鹰普机械宜兴有限公司江苏214200吴小雄

鹰普机械(宜兴)有限公司(江苏 214200)吴小雄 房 敏 戎 军

在工业生产领域,主要的球化剂类型有镁硅系合金、稀土镁硅系合金、钙系合金(日本用的较多),镍镁系合金、纯镁合金、稀土合金(分别是以铈、镧为主的轻稀土和以钇为主的重稀土)等。这些合金中目前世界上用得最为广泛的是稀土镁硅铁合金,除此之外还衍生出单一轻稀土球化剂(以铈、镧为主)、单一重稀土球化剂(以钇为主)、含钡球化剂、含锑球化剂、含铋球化剂、含铜球化剂等。

球化剂是生产球墨铸铁必不可少的重要材料,其品质好坏直接影响所生产的球墨铸铁的质量,如铸件球化率、石墨球大小,以及铸件产生缩松、气孔、夹渣的倾向等。在球墨铸铁的生产中,只有充分了解球化剂中各种元素的作用,然后根据实际生产条件、铸件的技术要求,合理选择并正确使用球化剂,才能保证生产出高品质的球墨铸铁。

一、球化剂中的元素及特性

目前普遍采用的稀土镁硅铁球化剂,其中含有元素镁、稀土、钙,还有一定的铁、硅,以及少量的锰、铝、钛等。球化剂的成分与球化处理方式、铁液条件等有关。本文以使用最普遍的稀土硅铁镁球化剂为例进行分析。

1.球化元素的含量

球化元素就是能把铁液中的片状石墨转化为球状石墨的元素。化学周期表中几乎所有元素的转化能力都被进行了研究。最终认为镁是最好最主要的球化元素,此外某些情况下铈、镧、钙、钇也能用作辅助的球化元素。

球墨铸铁件中球化元素的残留量与铸件的大小,壁的厚薄,以及原铁液的硫含量有关,要保证石墨成球以及球化的稳定性,有效残留镁量应>0.030%。为了保证镁有必要的回收率,镁合金球化剂的镁含量常低于10%。在选择球化剂的含镁量时,一般高温球化铁液时(1500~1550℃)选用Mg含量稍低的球化剂(镁5%~6%),低温球化铁液时(1400~1450℃)选用Mg含量稍高的球化剂(镁6%~8%),这样可以控制球化反应的平稳性,获得合适的残留镁量。在实际生产时,在温度差别不很大时,工人为了操作方便,往往不会这么严格地区分,一般采用合理覆盖球化剂,控制加入量的方式,来控制球化爆发的平稳性,以获得合适的残留镁量。

稀土元素球化能力次于镁,国内球化剂中的稀土含量一般分为高量(7%~9%)、中量(4%~6%)和低量(1%~3%)三档。相比之下国外球墨铸铁大量使用电炉熔炼,采用脱硫工艺,所以主要采用低Mg(2.5%~6.0%)、低RE(<2.0%)的球化剂,因而球化反应平稳,石墨球圆整度较高。

稀土有轻稀土和重稀土之分,国内生产普通球墨铸铁主要以铈、镧为主的轻稀土球化剂,但是随着对重稀土的不断研究,其在厚大断面球墨铸铁中已开始使用,且使用效果良好,可以有效地克服厚断面大型球墨铸铁件易出现球化衰退、断面敏感性强、断面中心部位力学性能低等问题。

钙一般在球化剂中是限量元素,适量(电炉用一般采用2%~3%Ca)可以控制球化剂在铁液中的吸收与反应速度。但要注意过量的钙,不仅球化剂熔化慢,而且还会导致石墨向蠕虫状发展,尤其是大断面球墨铸铁。因此,在大断面球墨铸铁生产中一定要注意球化剂中钙的控制,球化剂中的钙低还有一个直观反映是球化后浇包里渣子少。

钡在球化剂中是为发挥稀土、镁、钙元素的协调作用,降低稀土和镁的含量,使球化效果更好。钡作为石墨化元素与镁一起可降低镁在高温下的蒸气压,提高镁的吸收率,增加单位体积球墨铸铁的石墨球数,强化孕育效果,抑制碳化物的形成。

2.铁、硅的含量

硅和铁是球化剂中的基本成分,是熔炼合金时配入的,改变它们的含量能调整球化剂的密度和熔点。稀土镁硅铁球化剂中的硅一般在40%~50%,熔点为1220℃,Si低、Fe高则熔点升高,密度增大。Si过低(Fe必高),球化剂难以熔解,而且这种球化剂在熔炼时,终点温度高,Mg的烧失较大,所含MgO量可能较多。当需多用球墨铸铁回炉料时,宜使用压制的低Si 或“无Si”球化剂。

二、球化剂的品质要求

球化剂的品质是决定球墨铸铁能否稳定生产的一个重要因素。优质球化剂必须具备:化学成分稳定,波动小;合金纯度高,MgO含量低;合金组织致密;粒度分布均匀合理等。

1.化学成分

球化剂的化学成分要做到稳定波动小,否则会严重影响球墨铸铁生产的质量稳定性。成分中尤其要注意Mg、RE的波动值。国标规定各个牌号中Mg、RE含量的允许偏差为±1%。评价球化剂的首要内容是该球化剂中Mg、RE实际含量偏离名义含量的幅度大小。一般好的球化剂,偏差应控制在±0.2%~±0.3%。在这里需要指出的是,球化剂厂家供应的球化剂中的RE类型及比例是否稳定可靠,对于球墨铸铁生产厂家来说很重要。

2.MgO含量

球化剂中的球化元素必须是活性的,如果它们被氧化或硫化,将失去球化能力,因此在生产球化剂时,对MgO含量要给予特殊的注意。

1993年新国标中规定MgO<1%,但是根据许多优质球化剂厂家生产的球化剂MgO检验结果,以及球墨铸铁生产厂家的实际使用来看,MgO控制<0.50%可以获得需要的有效镁量,有利于球化质量的稳定。清华大学的盛达认为,球化剂中的氧化镁含量随镁的变化而变化的,用单一1.0%的氧化镁含量控制所有球化剂是不适当的,控制指标应改为MgO%/Mg%≤0.1+0.02。

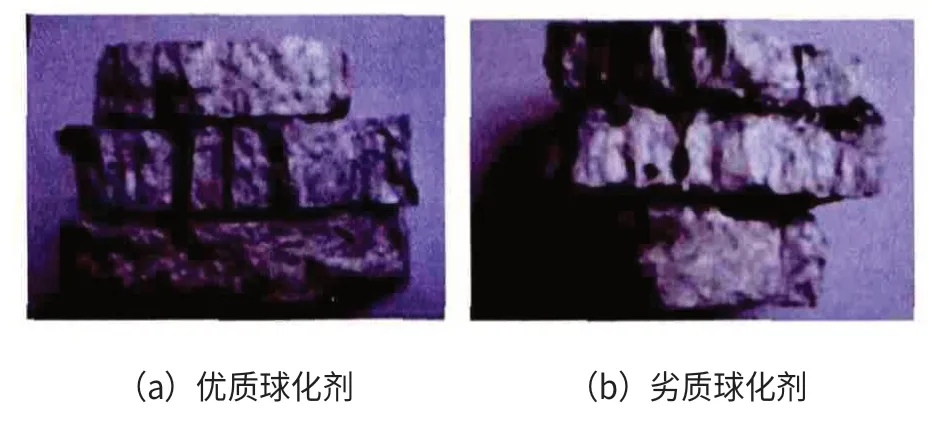

3.断口密实程度

观察球化剂断口,可以直观分辨球化剂的优劣。优质球化剂色灰蓝略黄,断口组织致密,断口呈金属光泽(见图1a),劣质球化剂断面致密性差,有气缩孔、夹渣等,断面灰暗(见图1b)。

合金锭断口要致密,不要出现大范围缩孔、气孔和夹渣,否则合金的致密度会降低,使合金未熔化前已漂浮到液面,爆发剧烈,不仅影响球化质量,而且也不安全。

图1 球化剂断面对比

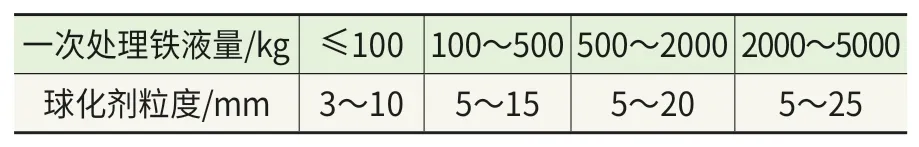

4.粒度和密度

球化剂的粒度是影响反应速度的一个重要因数,需要经过用户允许。球化剂粒度大小主要与一次处理的铁液量有关(见下表)。此外还与浇包形状、球化剂覆盖程度,以及铁液温度等因素有关。一般而言,粒度过大易引起早爆和漂浮;粒度过小,在铁液温度不足时,极易结死包底。以上两种情况,都影响球化剂收得率,影响球化的稳定性。注意尺寸太小特别是粉状球化剂在生产中是不能应用的。一般情况下,超标的球化剂量应小于10%。

球化剂粒度与铁液量的关系

球化剂密度直接影响球化元素的收得率。球化剂密度小,则在铁液中上浮速度快。浮在铁液表面的球化剂,镁的汽化及氧化烧损增加,特别是铁液温度高、球化剂密度又小时,极易产生球化衰退。

此外有人提出,可以把球化剂的相作为球化剂品质检验依据之一。球化剂作为一种中间合金,其化学成分、熔炼工艺、合金锭的冷却速度与球化剂的金相之间有对应关系,金相组织不同,其使用性能就会不同(主要是指爆发反应的激烈程度)。球化剂中的Si-Mg相的形状很多,一般可以分成3大类:团状、球状和板条状,如图2所示。其形状、大小、数量及分布直接影响Mg在铁液中的释放行为。在实际使用过程中,我们发现同一成分的球化剂在使用和金相上都有区别,图3是球化剂的金相对比。但是目前遇到的主要问题是没有试样制备及金相评定的相关规定。

图2 Si-Mg相的形状

图3 球化剂的金相

三、球化剂的使用经验

在球墨铸铁生产中,只有充分了解球化剂中各种元素的作用,然后结合实际生产条件、铸件的技术要求,才能合理选择球化剂。下面以我公司中频感应炉熔炼的铁液为例分析。

中频感应炉熔炼的铁液硫一般较低(wS<0.03%),我公司由于采用的是优质生铁以及大量使用废钢,所以铁液含硫量更低(wS=0.01%~0.02%)且铁液杂质干扰元素少。在生产薄壁铸件(<50mm)时,选用含wMg=5%~5.5%、wRE=1.5%~2.0%的球化剂;生产中等厚度铸件(50~100mm)时,选用含wMg=5.5%~6.0%、wRE=1.0%~1.5%的球化剂;生产厚大铸件(100~150mm)时,选用含wMg=6.0%~6.5%、wRE=0.5%~1.0%的球化剂(根据情况可配入部分重稀土球化剂)。

在实际生产中我们发现,在生产中等厚度铸件(50~100mm)和厚大断面球墨铸铁(100~150mm)中,轻稀土wCe有时超过0.006%,其最厚热节心部会出现碎块状石墨,厚大断面更严重,在这种情况下往铁液中加入微量锑或铋可避免出现碎块状石墨,且石墨球会细化,球化率也会相应提高。

虽然选择一种适宜的球化剂是至关重要的,但是要稳定地生产符合质量要求的球墨铸铁件,这绝对不是唯一的因素,而是一个系统工程,还需要重视以下事项:

(1)获得S、O 含量低且稳定优质的原铁液。

(2)确立适宜的球化剂加入量和球化元素残留量。

(3)选择合理的铁液化学成分。

(4)正确的球化孕育处理工艺。

以常用的冲入法球化处理为例,在出铁时要快且铁液不能直接冲向合金。处理包的高度一般为其直径的1.5~2倍,不能采用粗矮状包,包的底部应设有堤坝或凹坑,里面的空间能够放置所有紧实后的球化剂和覆盖材料。出炉温度要合理,在保证浇注温度的前提下,尽量降低球化处理温度。尽量缩短装球化剂与球化处理之间的时间以及转运浇注时间,从而保证在球化过程中稳定地获得需要的残留球化元素,防止出现球化不良及球化衰退。孕育剂成分需要严格筛选、合理搭配,要具有高效、长效,保证良好的孕育效果和抗衰退性能。孕育剂随铁液流均匀缓慢加入,加入时间应占全部出铁时间的70%以上。

四、结语

球墨铸铁的稳定生产除了选择合适的球化剂以及保证球化剂的质量外,还需正确使用球化剂,才能保证生产出稳定的球墨铸铁件,这是一个系统工程,具体总结以下几点。

(1)优质的原铁液是稳定生产高品质球墨铸铁的基础。

(2)成分合适的高品质球化剂是生产球墨铸铁的关键。

(3)正确的球化孕育处理工艺是保证。