液压挖掘机驾驶室振动测试与减振研究

2014-11-24王道秋

王 飞,王道秋,刘 洋

(徐州徐工挖掘机械有限公司,江苏 徐州 221004)

液压挖掘机整机系统结构复杂,作业条件恶劣、作业工况多样,造成整机振动大,驾驶舒适性低,使得挖掘机驾驶员操作驾驶一段时间后感到疲劳,降低作业效率,同时对操作者的健康造成潜在的威胁。

近年来,国产品牌挖掘机的性能、质量等已达到或者接近外资品牌,但在驾驶舒适性、整机减震隔振等方面与外资品牌相比,仍然存在一定的差距。降低挖掘机作业的振动、改善操作人员的舒适性业已成为行业重点课题之一。

本文结合我司某型液压挖掘机驾驶室悬置的优化设计过程,探讨驾驶室振动的控制措施,通过改进驾驶室的悬置的参数、个数、布置形式等措施,改善振动的传递路径,最终达到降低驾驶室振动、改善驾驶员舒适性的目的。

1 挖掘机振动的特点

液压挖掘机的振源主要来自发动机和外部激励。发动机的振动主要是在工作中产生的燃烧激振源和不平衡惯性力引起振动,它的振动传给机架,在机架中以弹性波的形式传播,并引起安装在机架上的其他零部件的振动,最终传递到驾驶室。外部激励是指行走激励和挖掘机作业过程中的工作装置激励,外部激励最终通过下车架及上车架传递到驾驶室。虽然挖掘机主要的振源只有2个,但是主阀的溢流、液压泵及液压管路仍会产生振动,这些振动相互影响、相互作用,使振动的传递路径更加复杂,给挖掘机振动的控制带来诸多困难。

2 挖掘机振动测试方案

2.1 测试工况及测试点的选择

液压挖掘机的基本动作包括动臂升降、斗杆收放、铲斗装卸、转台回转、整机行走。由5个基本动作进行单独或组合操作能够实现几十种不同的动作。通过对挖掘机的作业及用户的使用情况分析统计,确定4种基本的典型工况,结合CAE分析结果,选取驾驶室悬置减振前后支撑点作为测试点安装传感器。

2.2 测试系统构成

测试采用iOtech公司的Wave Book516E,配合WBK18振动测试模块进行进行数据的采集,采样频率设为2 560H。测试系统组成如图1。

挖掘机在工作过程中,加速度传感器因振动产生电信号,信号分别经过WBK18动态振动调理模块、Wave Book 516E数据采集主机,用笔记本电脑记录加速度的时域变化情况,比例系数通过预先标定的加速度传感器确定,使用Flex pro软件对振动信号进行分析。

2.3 测试数据的分析处理

根据以上工况及采样率等设定情况进行测试,测试后对测试数据的作如下处理。

a)计算驾驶室隔振前后振动加速度的有效值,计算方法为式中 arms—加速度有效值;

ai— 测试数据中第i个加速度值,i=1、2、3、…、n

b)计算驾驶室悬置系统的隔振率

式中 T—隔振率;

a前、α后—隔振前、后加速度的有效值。

c)对隔振后的频谱进行分析,在Flex pro7.0中进行快速傅里叶变换(FFT),频率分辨率设为1H,窗函数采用Hanning窗,时间重叠率为50%。

3 测试结果与分析

根据上述测试方案,对样车及标杆车驾驶室振动进行测试,为了便于分析对比,对驾驶室左前置的测试数据进行处理,得到表1所列测试结果。

表1 原样机与标杆机驾驶室悬置系统测试结果

对比测试数据可知:测试样机在除怠速外的其它测试工况,加速度均方根值普遍高于标杆车,尤其在模拟挖掘工况下,两车差异明显。在发动机怠速和最高转速的情况下,我司产品在振动加速度值及隔震率方面与标杆产品基本一致;但在模拟挖掘、行走等工况下,我司测试样机的加速度均方根值加大,说明振动加剧,同时驾驶室减震器的隔震率也变差。为进一步分析研究样机振动的变化情况,通过对比分析两者频谱图(图2、图3),研究我司产品与标杆产品两车振动的差异。

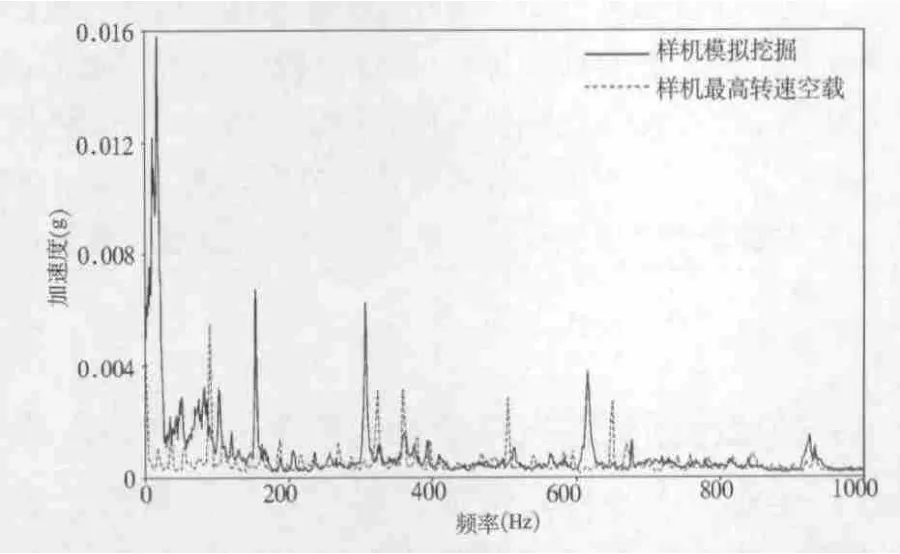

图2 样机最高转速空载与最高转速模拟挖掘频谱对比

图3 标杆机与样机模拟挖掘对比图

通过对比两车最高转速与模拟挖掘频谱图发现:在模拟挖掘工况下,我司样机在低于150H时振动加速度增加明显,并且分布在比较宽的频段内,原因主要为工作装置运动过程中带动的车体振动;在154H、308H、615H等处出现窄带信号,对于增加的频段主要为发动机的9、18、36阶附近振动,通过进一步分析,该阶次的振动与液压泵产生的激励基本一致,表明此振动主要为液压系统产生的激励。通过对比标杆车辆的模拟挖掘频谱图发现,标杆产品总体振动较小,仅在40~100H振动相对较大,在40H以下、200H以上的隔振性能明显优于我司测试样机。

4 驾驶室减振器改进

4.1 改进悬置参数

由上面分析可以发现,我司样机与标杆的差距主要是在低频和高频处,考虑到低频处振动由整个工作装置、车架引起,高频处振动主要由液压系统引起,如果要改变整车结构件及液压系统,则改动周期过长、人员精力投入大。为能够尽快改善整车的舒适性,通过改进驾驶室的悬置系统,改变悬置参数,达到改变系统隔振率,解决驾驶室减振的问题。

根据测试及分析结果,结合实际条件,对液压挖掘机样车的悬置参数进行了如下一些改进,改进前后各参数如表2方案一所示。

表2 改进前后驾驶室悬置参数对比情况

改进后的悬置静刚度未改变,动刚度变小,以期改善高频的振动情况,使悬置的隔振效果更好;提高阻尼系数来降低低频的振动;提高额定载荷下的共振频率,避开在作业过程中低频冲击对驾驶室振动的影响。

在测试样机上,试装新的悬置样件,并进行实车测试。通过与表1对比可知,改进后驾驶室的振动情况有了大幅的改善,在隔振后的振动加速度值均有不同程度改善,整体的隔振率提高,同时在模拟挖掘过程中有了大幅度的降低,从频谱图中更能直观的看到安装改进参数后的悬置的减振效果。

4.2 改变悬置个数及布置形式

驾驶室悬置的动刚度变小后,低频隔振效果仍然不是十分理想。对悬置的安装尺寸、底板的加工工艺进一步分析,低频减振差可能是由于减震器个数较多过定位造成。因此,对驾驶室悬置的个数和悬置参数进行了进一步改进,减少了悬置的过定位情况。改进后的参数见表2方案二。

悬置的个数改变后,悬置的安装位置及布置形式如图4所示。

图4 驾驶室悬置个数改变后的布置形式

对悬置进行改进后各点的振动进行测试,分析频谱图发现,在高频情况下,振动相比之前略微变差,但是在对人体影响较大的低频段振动幅值却大幅度降低,从而一定程度地提高了整机的驾驶舒适性。

5 结 论

通过对挖掘机驾驶室减震器参数的合理改进优化,改变悬置的数量及其布置形式,可实现改变悬置系统的动态特性,使其与液压挖掘机驾驶室更加匹配,实现了隔振率的提高,对人体影响较大的低频振动一定程度得到了改善,高频范围振动的幅值得到了降低。从而提高了驾驶舒适性。以后还需要从振源、车架,后期应对发动机减震器及其它液压元件的减振进行优化,达到进一步降低驾驶室的振动、提高驾驶员舒适性目的。

[1] 杜明龙.工程机械驾驶室减振分析及研究[D].济南:山东大学,2011.

[2] 张德满,李舜酩,尚伟燕.工程机械机外噪声声源分析及降噪处理[J].振动、测试与分析,2001,31(3):362-365.

[3] 姜义林,李世伟,刘建美.隔振器在工程机械驾驶室噪声控制中的应用[J].山东理工大学学报(自然科学版),2005,19(5):70-73.

[4] 张 瑞.工程机械驾驶室新材料与新工艺的应用[J].工程机械,2012,43(4):58-63.