一起塔机起重臂折弯事故的原因分析及讨论

2014-11-24唐坤隆郭永镇

张 超,王 勇,唐坤隆,陈 渝,何 波,郭永镇

(1.重庆市建筑科学研究院,重庆 400000;2.重庆公路运输(集团)有限公司,重庆 400000)

2014年年初,重庆某工地的一台QTZ63型塔机在吊装过程中起重臂发生严重折弯。虽幸未造成人员伤亡,但现场调查及分析发现塔机现场使用和管理存在诸多问题。现就本次事故发生的原因进行详细分析,并针对塔机使用和管理过程中存在的一些代表性问题进行深入讨论,供业内人士借鉴,也希望借此引起业界的思考和重视。

1 事故概况

事故塔机为一台2010年出厂的QTZ63型塔机,事故发生时塔机正在进行柱钢筋吊装作业。起升高度在距地面1~2m时,塔机第七节起重臂(拉杆吊点前,悬臂部分)突然向下弯曲,信号工指示操作工赶快落钩,小车随滑至前臂端部,吊装的钢筋触地后塔机前臂端部上下反弹。据操作人员介绍,吊装时起重小车在距臂端5m左右的位置。事故发生后,现场对吊装材料进行清点,总重约1.2t。

2 事故勘查

2.1 塔机相关资料查阅

现场查阅资料发现:①塔机产品出厂合格证、监督检验证明、特种设备制造许可证、备案登记证明、使用登记证、使用说明书等材料齐全;②安装、维保单位具有有效的“特种设备安装改造维修许可证”,安装告知书、安装及附着(加节)方案、塔机安装协议、安装安全协议等材料齐全;“塔机安装前零、部件检查记录”各项检查均合格,无安装自检记录;③塔机使用方和维保方签订有“塔机维修保养协议”;有事故前两个月的“塔机月度检查表”,各检查项目均为合格;④操作人员和指挥人员持有相关部门颁发的建筑施工特种作业操作资格证;⑤有检验机构出具的《起重机械安装改造重大维修监督检验报告(适用于塔式起重机)》,塔机检验合格。报告出具时间为事故发生前3个月。

2.2 现场塔机检查

2.2.1 起重臂变形情况

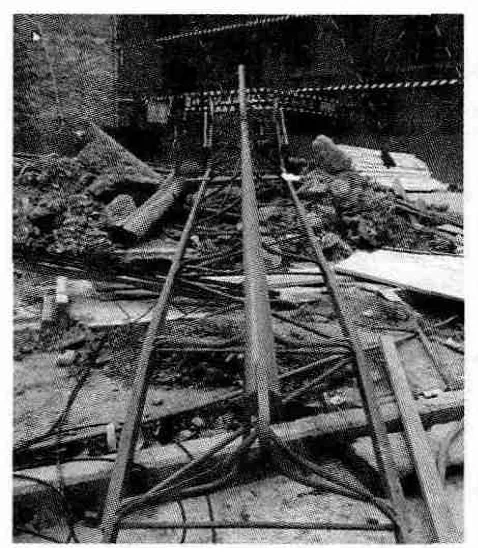

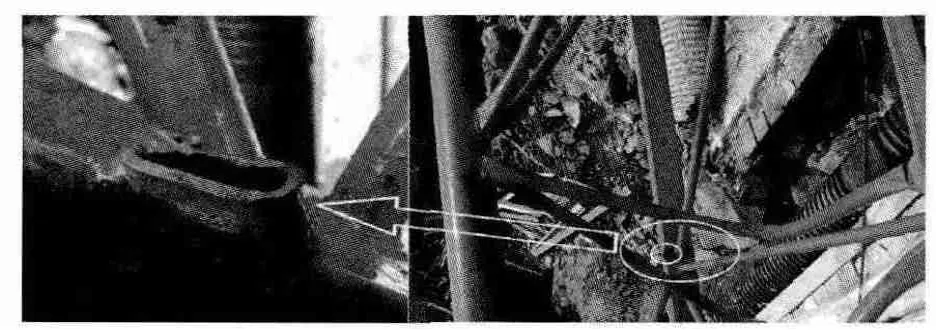

根据现场检验:第七节起重臂腹杆发生明显弯曲变形,上下弦杆在竖向和纵向(起重臂长方向)均有明显相对变形,沿起重臂长方向变形基本对称(图1);腹杆弯曲部位油漆脱落、与下弦杆连接部位钢管断裂普遍(图2);多处油漆锈蚀剥落,剥落部位可见钢结构未刷防锈漆;腹杆和上、下弦杆的连接部位局部锈蚀明显,一处承压腹杆在塔机安装时已断裂(图3)。其它部位未发现明显变形。

图1 事故现场第七起重臂及臂尖

图2 第七节起重臂典型腹杆变形

图3 腹杆事故发生前已断裂

2.2.2 塔机整体情况检查

对事故发生后塔机整体情况进行现场检查发现:①多处高强度螺栓连接未按相关标准要求设双螺母防松措施且螺栓高出螺母顶平面的3倍螺距,局部销轴无开口销或用钢筋代替开口销;②力矩限制器、回转限制器未接线,处于失效状态;变幅小车刹车失效,小车断绳保护装置失效;③塔机无产品铭牌,司机室内没有起重特性曲线图;④紧急断电开关失效;⑤事故塔机总安装高度为52m,未设风速仪,休息平台只有一道,大约位于高12m处;塔帽爬梯未按要求设置护圈防护。

3 事故分析

3.1 技术分析

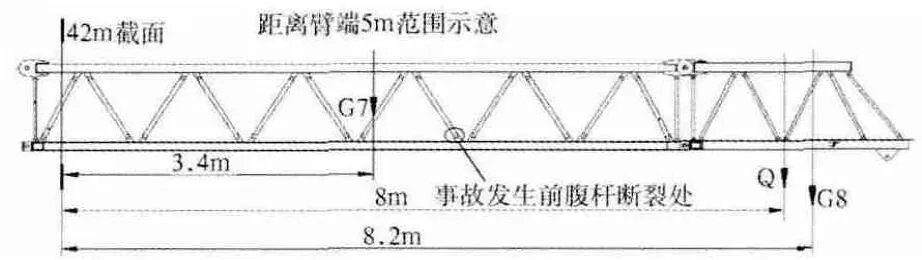

从事故塔机起重臂损坏类型和现场检测变形特征来看,事故的直接原因为第七节起重臂两侧面受压斜腹杆失稳。根据制造厂家提供的设计图纸(现场检查,与实物基本一致)进行结构验算,在事故发生时的实际荷载作用下,第七节臂受压斜腹杆强度和稳定性能够满足安全使用要求。但现场检验发现,第七节起重臂局部一根受压斜腹杆事先已断裂。如果事故发生时吊点在腹杆断裂处(图4)或其前部(靠近臂端)某处,另一侧没有断裂的斜腹杆将承受偏载,其稳定性将不能满足要求。而根据操作工提供的口述,事故发生时小车位置距臂端5m左右,这一位置与受压腹杆断裂部位基本重合。考虑事故塔机起重臂上没有幅度标示,现场人员目测就可能存在偏差,判断事故发生时吊点位置在腹杆断裂或其前部某处。

图4 第七节起重臂及臂尖示意图

经分析事故基本经过大致为:在腹杆断裂处或其前部(靠近臂端)某处起吊钢筋,起升冲击首先使断裂腹杆旁的另一受压腹杆瞬间失稳破坏;紧接着第七节臂变形下垂,变幅刹车又不起作用,起重小车快速滑向臂尖;起重吊钩瞬间下降和撞击又造成起升钢筋瞬间“脱钩”,瞬时的荷载释放引起起重臂上、下振动。

3.2 责任分析

从技术层面来说,事故发生的原因很简单:局部承压腹杆断裂导致结构承载力下降,荷载作用下腹杆失稳引起结构破坏。但构件断裂这么明显的结构缺陷,为什么在几个月的时间里都一直没有被发现?又或者是发现了但对其视而不见?这不得不发人深思。

3.2.1 安装检查

根据JGJ 196-2010《建筑施工塔式起重机安装、使用、拆卸安全技术规范》第3.1.1条,“塔式起重机安装前,必须经维修保养,并应进行全面的检查,确认合格后方可安装”;GB 5144-2006《塔式起重机安全规程》第10.1.2条,“塔机在安装之前应对结构件和高强度螺栓进行检查,若发现目视可见的结构件裂纹及焊缝裂纹、结构件母材严重锈蚀、结构件整体或局部塑性变形等问题,应修复或更换后方可进行安装。”而按根据建设部第166号令《建筑起重机械安全监督管理规定》第十四条,“建筑起重机械安装完毕后,安装单位应当按照安全技术标准及安装使用说明书的有关要求对建筑起重机械进行自检、调试和试运转。”

现场无安装自检记录,有“塔机安装前零、部件检查记录”且各项检查均合格,说明安装单位在塔机安装前的检查过程中未能发现起重臂局部斜腹杆已断裂这一重大缺陷或虽已发现但对其视而不见,安装完毕后没有对塔机进行自检。

3.2.2 安装检验

事故塔机有检验机构出具的《起重机械安装改造重大维修监督检验报告(适用于塔式起重机)》,报告出具时间为事故发生前3个月,结论为“塔机检验合格”。我们不仅要问专业检验机构为什么没有能够发现结构件断裂这么明显的问题?而其它结构缺陷、安全装置失效等诸多安全隐患,难道也都是在检验后才出现的?而这也才只有短短3个月的时间。

3.2.3 维修保养

根据GB/T 5031-2008《塔式起重机》第11.1、11.3条,“为了塔机的工作安全,应保持塔机处于适当的工作状况。因此所有塔机均应进行使用检查,以使不安全的情况得以及时排除”。其中,“周期检查应由有足够能力的人(如有经验的技师 因职业经历和经验在塔机领域具有丰富的知识并受过专业训练的人员)执行。检查包括:机构运转情况,尤其是制动器(空载时)的动作情况;指示与限制装置的动作情况;肉眼可见的明显缺陷,包括钢丝绳和钢结构等”。

现场有事故前两个月的“塔机月度检查表”,且各检查项目均为合格,说明维保单位在维保过程中未能发现上述塔机结构缺陷及安全装置失效等安全隐患或对其视而不见。

3.2.4 日常检查

根据建设部第166号令《建筑起重机械安全监督管理规定》第十九条,“使用单位应当对在用的建筑起重机械及其安全保护装置、吊具、索具等进行经常性和定期的检查、维护和保养,并做好记录。”GB/T 5031-2008《塔式起重机》第11.2条也规定,“日常检查应在每班工作前,由具有该方面能力的人(如塔机司机),对机构运转情况、指示与限制装置的动作情况和肉眼可见的明显缺陷,包括钢丝绳和钢结构等进行检查,发现任何缺陷影响指派人员报告,并应将结果及时记入设备档案” 。

现场没有日常检查记录,且操作工在塔机存在诸多结构缺陷、多处安全装置失效的情况下仍“正常”作业,说明使用单位没有进行必要的日常检查,操作工虽是持证上岗,但有明显违章作业行为。

因此,本次事故也是典型的安装、维保、使用单位不尽责引发的责任事故。

4 反思及讨论

一根腹杆断裂(及其它安全隐患),经历了3个月的重重“检查”后仍然未被发现(或有效处理)。我们不仅要问,这检查是怎么做的?由上可以清楚地看到,一系列技术标准和管理文件,对塔机安装和使用过程中不同阶段应做的检查均有着明确的规定和要求。其中任何一个单位或者任何一个相关人员尽了责,事故都有可能避免,这显然不是制度标准不全,而现场相关人员都是持证上岗,多项资料显示塔机状况“完全正常”,这本身反而就不正常!

具体来说,首先存在相关人员虽持证上岗,但实际能力不够或安全意识薄弱,发现不了问题、对问题视而不见或者在利益的驱使下违反职业道德,走形式完成检查,形成合格记录。二是企业安全管理不严、人员安全质量培训不足,有管理制度、程序文件,但没有落实执行,这也反映了部分企业尤其是企业领导的安全意识不足、重视程度不够。三是存在企业盲目赶工期、图方便,纵容、鼓励甚至要求违章作业,忽略设备的安全检查和维修保养。

从设备管理机制来看,目前使用单位大都不设专门的设备管理部门,现场设备安全多由施工安全人员分管,造成自身设备技术和管理能力薄弱,安装、维保都以承包制的形式交由其它单位承担。除了有时安装检验是由使用单位委托外,在重庆地区也非常普遍和有代表性。显然,不同塔机相关单位联系的核心是使用单位,其它不同单位通过与使用单位之间不同的协议(合同),承担现场不同的职责及相应的责任。目前的管理文件,往往对不同单位的职责,均进行相应地规定和要求,如《建筑起重机械安全监督管理规定》对产权、安装、使用等单位的安全职责作了明确的规定,对检验机构和起重机械作业人员也做了相应的要求。这样虽然全面,但在实际操作过程中,也容易导致责任不清、纠纷不断等问题。就拿本次事故来说,安装、维保、使用方都有责任,但具体怎么分担,处理起来避免不了相对主观的判定,可能也避免不了各方的纠缠不清。

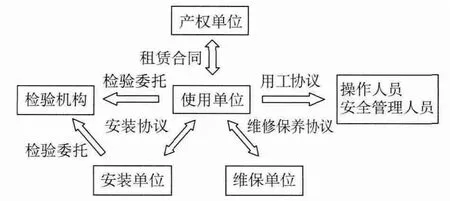

为此,笔者提出,可以尝试建立以使用单位为主体的安全责任体系,出了事情,由使用单位全权负责,安装、维保等单位以及检验机构、塔机作业人员等通过其与使用单位之间的合同(协议)对使用单位负责(图5)。这样有利于使用单位在努力提高和完善自身企业安全管理(包括配置专职的设备管理人员)的同时,积极发挥其在塔机(及其它建筑机械设备)使用过程中的主导作用,要求、督促其它相关单位和人员尽到相应的安全职责;同时这样安全责任更明确,也有利于建设行政主管部门实施监督管理。考虑塔机使用单位通常是施工单位,这也与我国《建筑法》“建筑安全生产管理”一章建筑施工企业作为安全生产责任主体的相关规定一致。

图5 事故塔机相关单位关系图

当然,这需要其它各方面的配合和支持,尤其是在人员培训方面,目前现场相关人员一般都持有相应的上岗证、操作证和安全员证等,但证件不能代表能力和水平,专业不能反映个人的责任意识,有的培训更是在巨大经济利益驱使下成了取证产业链的重要支点,满足了程序的需求,但没有达到实际的效果。人员培训必须规范管理,培训考核应该成为专业知识和安全意识的充电站和把关口,使持证人员不仅具有相应的专业知识,更应该成为行使安全责任的排头兵。

5 结 语

我国塔机事故频繁发生,原因林林总总,但有一点是不可否认的,那就是很多事故是完全可以避免的。就拿本文介绍的事故来说,一根腹杆断裂、诸多结构缺陷和安全装置失效,经历重重检查,却始终未被发现,抑或是发现了但对之视而不见,凸显了整体安全意识匮乏、安全管理薄弱。在这样的背景下,治乱还需重典。为此,本文提出建立以使用单位为主体的安全责任体系,由使用单位独立承担设备相关安全责任,安装、维保等单位以及检验机构、塔机作业人员等通过其与使用单位之间的合同(协议)对使用单位负责。这样有利于使用单位在努力提高和完善自身企业安全管理的同时,积极要求、督促其它相关单位和人员尽到相应的安全职责。辅以严格的人员培训和管理,应该对类似事故的预防及整个塔机市场的规范有所帮助。笔者浅薄之间,但希望能借此抛砖引玉,让更多的专家学者和业内相关人士关注和重视塔机的安全管理。

[1] JGJ 305-2013,建筑施工升降设备设施检验标准[S].

[2] JGJ 196-2010,建筑施工塔式起重机安装、使用、拆卸安全技术规范[S].

[3] GB 5144-2006,塔式起重机安全规程[S].

[4] GB/T 5031-2008,塔式起重机[S].

[5] 李守林.塔式起重机事故分析及对策[J].建筑机械化,2003,(11):13-15.