ABS缓燃级色母粒的研制

2014-11-23刘鹏

刘 鹏

(广东波斯科技股份有限公司,广东 广州510530)

0 前言

ABS树脂是由丙烯腈、苯乙烯和丁二烯3个组分组成的热塑性塑料,是在苯乙烯-丙烯腈共聚物(AS)的连续相中分散着聚丁二烯橡胶相的两相结构高分子材料,其不仅具有韧性、硬度、刚性相均衡的优良力学性能,而且具有较好的耐化学药品性、尺寸稳定性、表面光泽度、耐低温性、着色性能和加工流动性等性能,广泛应用于汽车、器具、电子器件、家用电器、建筑等诸多领域[1]。

ABS树脂多采用色母粒进行着色。色母粒着色具有更好的分散性、颜色稳定性,还具有污染小、转色简单、使用方便等优点。通常,ABS树脂的燃烧性能符合UL 94HB级标准。但目前大多数ABS色母粒会提高ABS制品的燃烧速率,导致ABS制品达不到HB级要求。本文研究了ABS色母粒的配方组成对ABS燃烧速率的影响,并开发出符合UL 94HB级标准ABS色母粒。

1 实验部分

1.1 主要原料

ABS,121H,宁波LG甬兴化工有限公司;

钛白粉,R103,美国杜邦公司;

三氧化二锑,纯度98%,美国杜邦公司;

十溴二苯乙烷,8010,美国雅宝公司;

炭黑,M800,美国卡博特公司;

聚乙烯蜡,9610F,德国科莱恩公司;

乙撑双硬脂酰胺(EBS),B-50,印尼朝阳化学公司;

乙烯 -醋酸乙烯共聚物(EVA),631,日本东曹公司;

CPE,132C,淄博凯姆经贸有限公司。

1.2 主要设备及仪器

双螺杆挤出机,SHJ-35,南京广达化工装备有限公司;

高速混合机,GH2100Y,北京市塑料机械厂;

注塑机,HTF60,海天塑机集团有限公司;

悬臂梁冲击试验机,XJU-5.5,承德市金建检测仪器有限公司;

万能试验机,XWW-10A,承德市金建检测仪器有限公司;

水平垂直燃烧实验仪,HVR-4,广州市新纳电子设备有限公司。

1.3 样品制备

色母粒颜料为钛白粉10%(质量分数,下同),炭黑0.1%。样品制备工艺过程如图1所示。工艺条件:将颜料、助剂和载体树脂在高速混合器中混合2~5min,用双螺杆挤出机造粒制备色母粒,挤出机二~六区温度设置依次为190、200、200、210、200 ℃;将色母粒和ABS按照1∶25的质量比加入注塑机(加料口)中,注射色板和力学性能测试样条;注塑机一~三区温度设置依次为190、200、200℃,射嘴温度210℃使用前将ABS在鼓风干燥箱中恒温80℃干燥3h。

图1 样品制备工艺流程图Fig.1 Preparation flow chart of the samples

1.4 性能测试与结构表征

冲击性能按GB/T 1843—1996进行测试,A型缺口,摆锤冲击能量为1J;

拉伸性能按GB/T 1040.2—2006进行测试,测试时拉伸速率为50mm/min,测试环境温度25℃,所得测试结果为同组样品10次测试数据的平均值;

样品中水分按GB/T 6284—2006干燥减量法进行测定测定;

燃烧速率按GB 5169.16—2008的50W水平火焰试验方法进行测定。

2 结果与讨论

2.1 分散剂对燃烧速率的影响

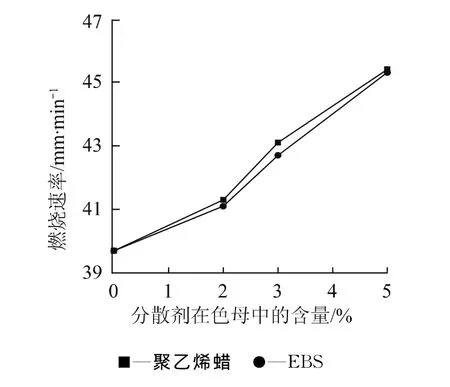

色母粒生产的关键之一是颜料的分散,分散剂是色母粒中最常用的助剂。在整个加工阶段,分散剂可以打开颜料团聚体颗粒并使其稳定化,以保障其着色效果。另外,分散剂的还可以改善颜料与树脂的相容性,改善母粒的流动性,提高产率,改善制品加工性能等[2]。从图2可以看出,随着分散剂在色母粒中含量的增加,ABS制品的燃烧速率也迅速增加,其中采用EBS分散剂的燃烧速率略低于采用聚乙烯蜡分散剂的。在实验中还发现分散剂在色母中含量为5%时,分散效果最好;分散剂含3%时,分散尚可;分散剂含2%时,注塑制品上可明显发现较大的黑点。为保证色母粒有较好的分散性能,分散剂的添加量最好不低于色母粒总质量的3%。

图2 分散剂对ABS制品燃烧速率的影响Fig.2 Effect of dispersants on the burning rate of ABS products

2.2 阻燃剂对燃烧速率的影响

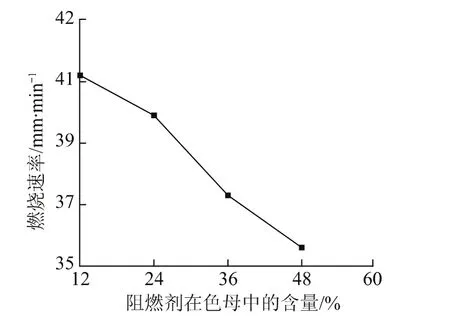

添加阻燃剂提高ABS阻燃性能是如今使用最多、应用最广的阻燃方法。目前常用的阻燃剂主要是无机阻燃剂、有机含磷、氮阻燃剂和卤系阻燃剂。通常无机阻燃剂添加量大,导致ABS的加工性能和力学性能下降,影响使用。有机含磷、氮阻燃体系多用于含氧化合物,应用于ABS树脂时阻燃作用不明显。而卤系阻燃剂阻燃效率高,是纯ABS树脂的重要阻燃体系。为提高卤系阻燃剂的阻燃效率,常采用氧化锑作为协效剂[3]。图3给出了阻燃剂(三氧化二锑与十溴二苯乙烷的质量比为1∶3)对ABS燃烧速率的影响。其中,分散剂为EBS,在色母粒中的含量为3%。从图3可以看出,随着阻燃剂在色母粒中含量的增加,ABS制品的燃烧速率逐渐降低,当色母粒中阻燃剂含量大于24%时,ABS制品的燃烧速率小于40mm/min,达到UL 94HB级燃烧要求。实验中发现,阻燃剂在色母粒中含量为48%时,色母粒制备过程中可以明显闻到溴化氢的味道,且色母粒有明显发泡现象,这是由于色母粒中载体树脂含量降低,螺杆剪切热较多,阻燃剂分解所致。实验中还发现,阻燃剂在色母粒中的含量越高,制品的冲击强度越低。因此,为保证色母粒顺利生产和ABS制品能够达到缓燃级别,阻燃剂在色母粒中的含量最好在30%左右。

图3 阻燃剂对ABS制品燃烧速率的影响Fig.3 Effect of flame retardants on the burning rate of ABS products

2.3 载体对燃烧速率的影响

理想的载体一是作为颜料预分散防止颜料再度结团;二是在熔融后带着颜料(在助剂的帮助下)均匀地分散到基材树脂中,完成着色的功能[4]。为降低阻燃剂对ABS制品冲击性能的影响,减轻阻燃剂在色母粒制造过程中的分解,ABS载体中还应适当加入韧性树脂。图4是载体对ABS制品燃烧速率的影响,其中,阻燃剂在色母粒中的含量为36%,CPE和EVA在色母粒中添加量均为20%,其余为ABS。从图中可以看出,色母粒中添加载体EVA后,燃烧速率较纯ABS作为载体大,而添加CPE作为载体,燃烧速率较慢。实验中还发现,添加载体EVA后,ABS制品,有时有分层现象,而添加载体CPE的ABS制品则没有出现分层现象。此外添加载体CPE的色母粒,表面更光滑,且不会有气孔。因此,在研制ABS缓燃级色母时,选择CPE作为增韧载体更好。

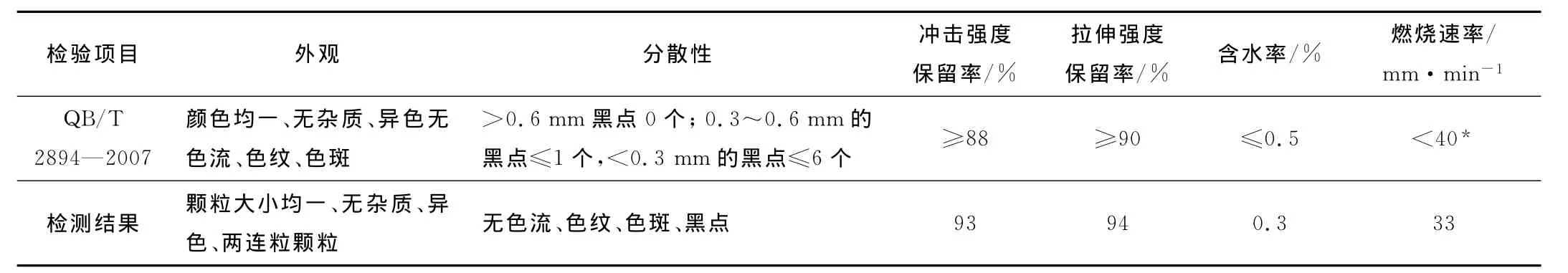

2.4 ABS缓燃级色母粒的主要性能指标

通过对色母粒中分散剂、阻燃剂和载体树脂的优化,开发了一种ABS缓燃级色母粒。其中钛白粉、炭黑、EBS、三氧化二锑、十溴二苯乙烷、CPE和ABS含量分 别 为 10%、0.1%、3%、8%、24%、30% 和24.9%。从表1中可以看出,该色母粒分散效果优良,对被着色树脂的力学性能影响小,燃烧速率为33mm/min,能够达到UL 94HB级的要求。

表1 ABS缓燃级色母粒的性能测试Tab.1 Performance of slowly-burning masterbatch for ABS Resin

3 结论

(1)适当添加分散剂能够提高色母粒的分散性能,但分散剂的加入会提高被着色树脂的燃烧速率;

(2)阻燃剂能够降低被着色树脂的燃烧速率,但色母中阻燃剂含量较高,不利于色母粒的生产加工;

(3)载体CPE能够改善ABS色母粒的加工,同时能够降低被着色树脂的燃烧速率,减少色母粒对被着色制品冲击强度的影响;

(4)研制的ABS缓燃级色母粒分散优良且对被着色树脂的力学性能影响小,燃烧速率为33mm/min,能够达到UL 94HB级的要求。

[1]张 猛,刘振国,杨海东,等.两种不同橡胶粒径的ABS树脂协同作用研究[J].中国塑料,2012,26(4):50-53.Zhang Meng,Liu Zhengguo,Yang Haidong,et al.Synergistic Toughening Effect of ABS Resin Blends with Different Rubber Particle Sizes[J].China Plastics,2012,26(4):50-53.

[2]赵秀英,张丽叶,吴立峰.ABS色母粒用分散剂的研究[J].中国塑料,2001,15(3):68-72.Zhao Xiuying,Zhang Liye,Wu Lifeng.Study on Dispersants for ABS Color Masterbatch[J].China Plastics,2001,15(3):68-72.

[3]柳乐仙,唐宇航,柳志学,等.ABS树脂阻燃技术的研究进展[J].广东化工,2011,38(5):9-10.Liu Yuexian,Tang Yuhang,Liu Zhixue,et al.The Development of Research on ABS Flame Retardancy[J].Guangdong Chemical Industry,2011,38(5):9-10.

[4]王 鑫.注塑级ABS专用易分散色母粒的研制及应用[J].上海塑料,1998,104(4):40-42.Wang Xin.Development and Application of Easily Dispersed Masterbatch for Injection Molding ABS[J].Shanghai Plastics,1998,104(4):40-42.