数控铣床加工深孔圆弧花键槽的一种新方法

2014-11-22敖竹青熊兴荣

敖竹青,熊兴荣

(德州大陆架石油工程技术有限公司,山东德州 253034)

1 零件分析

花键槽一般用于回转体类零件的周向固定起传递扭矩和转矩的作用。花键槽的位置可以在轴上,也可以在孔内。对于内孔里的花键槽,通常采用插削、拉削、刨削、铣削、线切割等方法来加工。工艺上具体采用哪种方法,需要根据工件的尺寸大小、精度技术要求、产品批量,以及现有的加工设备等相关因素来确定。

某公司需要加工一批零件,材质为35CrMo,调质后的硬度为290~320HBW。该工件的外径为φ150 mm,长为1 000 mm,在距离端面200 mm 处φ110 mm 的孔内均布了的4 个45°的花键槽,槽深5 mm,槽长120 mm,槽的表面粗糙度为Ra6.3。此零件具有以下特点:1)该加工零件较长,常用的插床、拉床的行程达不到要求。2)花键槽槽底为圆弧,排除了采用车床等的手动加工方式。要实现花键槽槽底的圆弧,必须使用数控机床。3)花键槽所处位置较深,由于铣头的限制,市面上常规的刀杆长度无法满足加工需求,需要定制和自制加长刀杆。

综合上述情况,为降低成本、缩短加工周期、提高效率,决定充分利用现有的乔友FD18-22 数控龙门铣床进行加工。该设备既可以进行立铣,也可以进行侧铣(设备附件配有一直角铣头)。在该内孔花键槽的加工中,采用侧铣。

2 加工方案的确定及实施

2.1 加工工艺设计

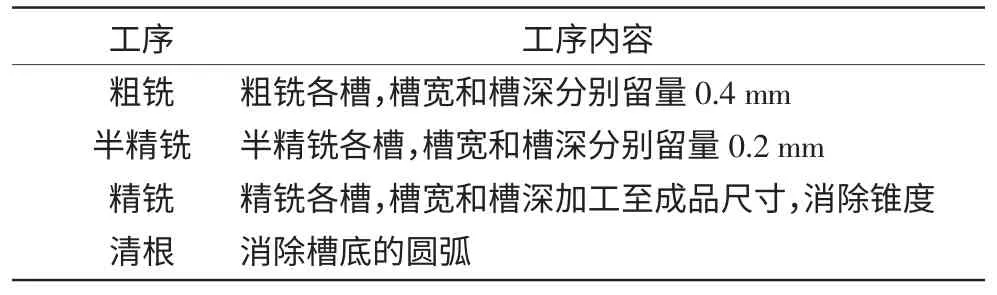

零件的加工工艺会直接影响加工精度和加工效率,制定合理的加工工艺和工艺措施是零件加工的关键。通过对零件的特征进行分析,在充分考虑加工效率和加工质量的情况下,铣工序分为粗铣、半精铣和精铣;根据铣刀自身的特点,则需要增加清根这一工序,具体如表1 所示。

表1 加工工艺设计

2.2 夹具的设计

对于该工件的装夹,不但需要保证工件的稳定可靠,还需要保证工件的轴线位置不变,以保证轴槽的中心平面通过轴线。对工装的总体要求是不仅要满足限制工件自由度的要求,而且还要有好的刚性、稳定性和精度。主要原理是通过V 型铁和压板,用导杆和螺母将工件固定在工作台上。

2.3 加工刀具的选择

因工件的孔径小于直角铣头的尺寸,铣头装入常规刀具后无法进入孔内进行加工,所以在铣削过程中需要使用特制的加粗加长刀杆来加工。

铣刀按结构可分为整体式、焊接式、镶齿式和可转位式。由于可转位刀片在粗铣时,吃刀量大,可转位刀片切削性能好,换刀时间短,而且可转位刀片是标准化和集中生产的,刀片几何参数易于一致,切屑控制稳定,因此粗铣和半精铣时,选用可转位式铣刀。

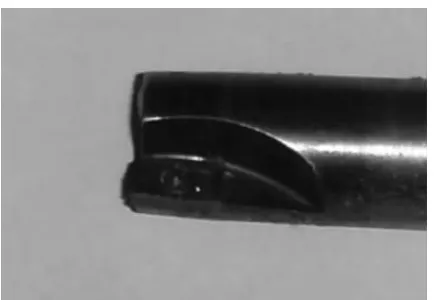

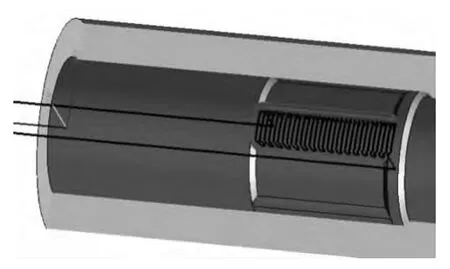

在加工过程中,用来粗铣和半精铣的粗铣刀以D35(R0.8)为设计基础,用以精铣的精铣刀则以D16(R0.8)为设计基础,进行改进设计:一方面将刀杆加长加粗,满足深孔加工时的其长度和刚性需求;另一方面增加排屑空间,具体如图1 和图2 所示。

图1 粗铣刀

图2 精铣刀

在精铣过程中,当槽的深度大于100 mm 时,会因为抗刀而形成锥度,可以利用磨头加工清除锥度。现采用φ20 mm的磨头(材质为砂布)。在使用过程中对磨头进行改进设计,重新设计加长刀杆,再通过螺纹将磨头与刀杆连接。

2.4 工件的装夹

首先将V 型铁(必须成对)置于铣床工装台上,再将工件置于V 型铁上,然后把压板置于工件上,最后用垫片、螺母将穿过压板的T 型螺栓进行锁紧固定。装夹过程中,需用杠杆百分表找正:一是保证工件的上素线与工作台台面平行;二是保证其侧素线与工作台纵向进给方向平行;三是保证工件的前端面与后端面平行。具体如图3 所示。

图3 工件装夹实物图

2.5 加工路径

图4 加工路径

确定零件的加工路径时,需要遵循以下3 个原则:1)规划安全的加工路径,保证刀具切削加工的正常进行;2)规划适当的加工路径,以满足加工零件的尺寸精度和表面质量的要求;3)规划最短的加工路径,减少走刀的时间,以提高加工效益。综合以上内容,确定了如图4 所示的加工路径。

2.6 切削用量的确定

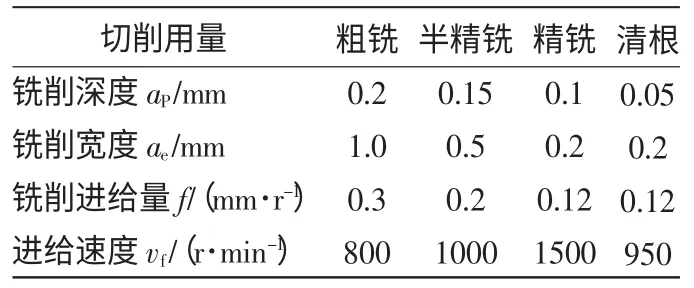

铣削时合理地选择铣削用量,对保证零件的加工精度与加工表面质量,提高生产效率,提高铣刀的使用寿命,降低生产成本等都有重要的作用。通过反复试验和论证,铣削切削用量的选取如表2 所示。

表2 铣削切削用量的选取

3 结语

生产实践证明,利用企业现有的数控铣床加工深孔圆弧花键槽,满足了产品的加工需求,其适用性、经济性得到了有力的验证。在拉、插、线切割等方法无法解决的情况下,为深孔圆弧花键槽的加工提供一种新的解决方案。

[1]张军财,唐琳,刘宏亮,等.利用镗床铣头加工超大型零件花键槽的一种新方法[J].机械工程师,2009(9):125.

[2]王清涛.大型花键槽加工工艺[J].金属加工,2011(11):47-48.

[3]阮百强.摆臂固定架加工工艺及夹具设计[J].工具技术,2013(4):34-37.