成品碱中余热利用技改总结

2014-11-22刘海松李成霞

刘海松,李成霞

(江苏省盐海化工有限公司,江苏 滨海 224500)

离子膜法制碱工艺以产品质量高、综合能耗低、环境污染小等特点逐渐成为烧碱的主要生产工艺。在目前能源紧缺的大环境下,最大限度地降低离子膜制碱过程的能源消耗,降低生产成本,增强企业竞争力,已成为氯碱企业的重要任务。

1 节能改造前后工艺流程简述

在离子膜制碱工艺中,从电解槽出来的碱液温度一般为85~88 ℃,一部分打入高位槽加纯水重新回到电解槽,另一部分通过循环水冷却到低于40 ℃送入罐区,见图1。经过分析,成品碱的这部分能量是可以利用的。

本次节能改造将成品碱换热器的冷却剂由循环水改造为电解工段自用的纯水,纯水通过纯水泵进入成品碱板式换热器,这样,可以将这部分能量有效利用起来,又不需要增加额外的动力。通过改造,将纯水加热以后加入电解槽,从而使循环碱换热器不再需要蒸汽加热,节约蒸汽用量。改造后的流程图见图2。

图1 节能改造前离子膜烧碱碱液循环流程图

2 改造后节能量核算

2.1 32%碱液的比热容计算

查表知:40~85 ℃纯水的平均比热容

CH2O=4 187 J/kg·℃

40~85 ℃氢氧化钠的平均比热容

图2 节能改造后离子膜烧碱碱液循环流程图

CNaOH=1 750 J/kg·℃

则40~85 ℃32%碱液的平均比热容为:

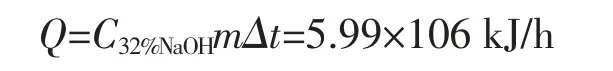

2.2 可以利用的能量计算

计算以10万t/a氢氧化钠为基准,工作时间以每年8 000 h 计,成品碱经过成品碱换热器温度由85 ℃降至40 ℃时,温差△t=45 ℃。

则,每小时生产的32%碱量为:

整个过程可以重新利用的余热为:

折算成蒸汽量为:

式中:ΔH 为180 ℃饱和水蒸气与80 ℃冷凝水比焓之差值[1]。

2.3 改造后利用的能量计算

10万t/a氢氧化钠,每小时平均加入电解槽纯水量为10 m3,纯水经过纯水换热器后平均温度由15 ℃升至60 ℃,这段温度区间里水的平均比热容可按4 200 J/kg·℃计算(由于树脂塔再生是间断式的,计算按树脂塔再生结束时加入电解槽纯水计)。

每小时被纯水吸收的热量:

每小时节约蒸汽量:

则每天可以节约蒸汽近二十吨。

3 节能效果

本次节能技术改造主要工艺是通过电解工段的自用纯水吸收电解槽出来的成品碱中的余热,从而达到有效利用余热的目的。通过对技改前后的工艺数据分析并结合离子膜烧碱企业的生产实践,总结出节能技改效果。

(1)通过纯水吸收成品碱中的余热,使加入电解槽中的纯水温度平均升高了45 ℃以上,以该纯水进行配碱,进入电解槽就不会降低电解槽槽温。从而可以直接降低循环碱换热器处的蒸汽使用量,平均每天可以直接降低蒸汽使用量约20 t。

(2)改造前,特别是在冬季树脂塔再生用的纯水温度比较低,树脂再生过程中温差较大,很有可能造成树脂破碎。技改后,由于树脂塔再生用的纯水与进槽的盐水温度相近,避免了由于温差大使树脂热胀冷缩引起的破碎,同时,由于再生用的纯水温度提高还可以提高树脂再生的活性,使树脂的寿命大大延长,树脂再生更加完全,树脂塔性能得到显著提高[2]。

(3)改造前,由于昼夜的环境温差大,影响纯水密度,加上纯水加入电解槽时计量使用的是体积流量计,使得加入电解槽的纯水量会随环境温度变化而变化,从而影响成品碱浓度。改造后,加入电解槽的纯水温度稳定,碱浓度更便于控制。

[1]程殿斌,陈伯森,施孝奎.离子膜法制碱生产技术.北京:化学工业出版社,2008:54-60.

[2]刘光启,马连湘,刘 杰.化学化工物性手册.北京:化学工业出版社,2002:20,299.