离子膜电解盐水精制优化控制改造

2014-11-22张少云

张少云

(江苏安邦电化有限公司,江苏 淮安 223002)

1 离子膜电解盐水存在的问题

在离子膜电解制碱过程中,每吨折百烧碱约产生7.2 m3淡盐水,离子膜电解产生的淡盐水需要盐水工序进行平衡。盐水工序需要最大量地消化离子膜电解槽来的脱氯盐水和本系统压滤来的滤液,这种物料的平衡将在很大程度上影响到碱产品的盐耗。离子膜技术对盐水的质量提出了更苛刻的条件,例如要求进树脂塔前的SS 要小于1×10-6、Ca2+/Mg2+要小于5×10-6、pH 值控制在9~10、不含有机物、不含游离氯等要求,因此,对盐水过程的传统工艺及自动控制都提出了改进的要求,否则将会造成一系列的严重后果如离子膜电解槽效率的降低、树脂塔螯合树脂破碎导致的消耗增加等等。

江苏安邦电化有限公司离子膜盐水工序分为化盐和一次盐水。化盐工艺过程中主要存在如下几个问题。

(1)关键的一些过程参数没有监控,如粗盐水、精盐水的pH 值等;

(2)化盐的连续性不好,盐层控制随意性大,这将造成NaCl 浓度的波动;

(3)化盐水的配制除了进行温度控制外没有其他自动操作,化盐水的质量波动(如含碱量)比较大;

(4)加压容气罐压力没有控制,压力波动范围较大,这是造成预处理器返浑的重要原因之一;

(5)精盐水的pH 值控制为手动,波动范围较大;

(6)现在所用的计算机为西门子300系列PLC,在实现复杂数学模型上受限制等等。

离子膜一次盐水工序主要存在的问题有:

(1)粗盐水游离氯含量稳定性差;

(2)预处理器三氯化铁加量多了造成离子膜电解槽阳极软管发红,不加预处理器上浮效果不好;

(3)两碱过碱量控制不好,导致钙镁离子超标;

(4)游离氯控制不稳定,易造成硫酸钠加入超量导致进槽盐水中硫酸根超标及游离氯含量超标,导致树脂塔内树脂破碎,使树脂消耗量额外增加,严重的还会导致树脂塔底部过滤层尼龙网及进入精盐水高位槽前的树脂捕集器尼龙网发脆破裂,使树脂泄漏进入电解槽。改造方案如下。

(1)实现全自动上盐,杜绝化盐桶盐层高度忽高忽低造成的盐水浓度波动;

(2)在线显示过碱量(NaOH),实现化盐水和粗盐水的过碱量全自动优化控制,使其过碱量控制精度达到R±0.1~0.15 g/L;

(3)实现加压溶气罐的压力高精度控制,使其压力波动不超过0.01 MPa,极大地稳定预处理器的运行;

(4)实现膜过滤设备控制系统的远程控制;

(5)实现精盐水pH 值的高精度控制,使pH 值的波动不超过0.1,这对离子膜电解将产生重要影响。

针对一次盐水工序,采用下列控制方案:

(1)粗盐水泵采用变频控制,与前反应桶液位保持连锁,保持液位控制在55%;

(2)两碱采用调节阀控制,在化验的基础上保持相对稳定的控制值;

(3)加压溶气罐空气压力及盐水液位均采用调节阀控制,保持压力稳定在0.2 MPa,液位保持在22%;

(4)游离氯采用调节阀控制,与ORP 连锁,保持为负值;

(5)进入精盐水贮槽的精盐水加酸采用调节阀控制,保持pH 值为9~10。

2 盐水过程控制优化

盐水优化控制方案分成4部分:化盐水质量优化控制子系统、粗盐水质量优化控制子系统、膜过滤设备控制子系统和精盐水质量优化控制子系统。

2.1 化盐水质量优化控制系统

江苏安邦电化有限公司盐水采用80%的卤水化盐,另外由于6个配水罐全是铁罐,且来水一般都能保证含碱量在0.5 g/L 以内,这使得化盐水的配置相对容易一些。利用现有的配水槽将pH 计、温度计和调节阀都安装在其上,而6个配水罐就成了6个合格化盐水的贮罐。

另外,将化盐水温度控制回路投入前馈-反馈控制后可使化盐水温度控制精度达到±1 ℃,使盐水的浓度波动达到最小。这部分的实现是以完善现有的控制回路为基础的。

2.2 粗盐水质量优化控制系统

在这个子系统中,重点做好如下事情:一是实现自动上盐,提高化盐的连续性,稳定盐水的浓度;二是实现粗盐水过碱量的精确控制,使粗盐水的过碱量控制在R±0.1~0.15 g/L,有效控制镁离子含量并降低后续工序盐酸的消耗;三是实现膜过滤系统控制的国产化,减少投资与运行风险;四是实现加压溶气罐的液位控制和空气缓冲罐的压力控制。

(1)自动上盐控制回路

化盐桶中盐层的高度不控制好将导致盐水浓度和过碱量的极大波动。本方案将把盐层高度与上盐皮带机连锁起来,从而把盐层高度控制在一个最合理的范围内而极大地稳定盐水的质量。本方案需自做1个盐层高度感应板和购买1套光电开关即可(或者用1套电容式物位开关)。见图1。

图1 自动上盐控制系统

该控制回路可减少盐水浓度的波动1~3 g/L,可使过碱量的波动也明显降低。

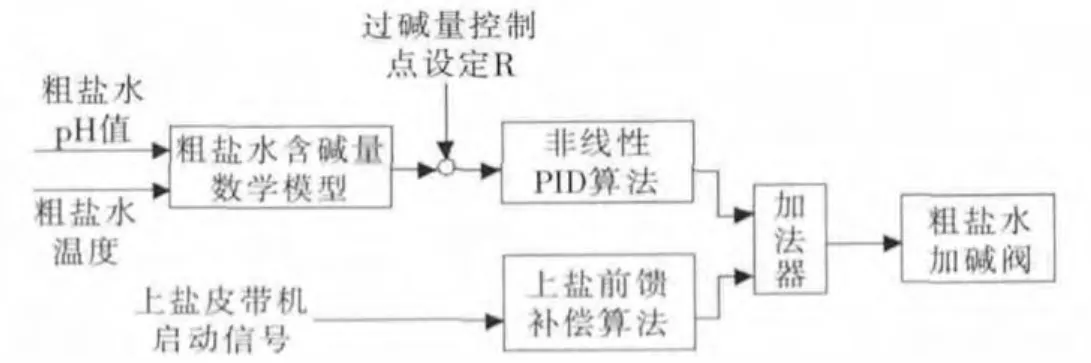

(2)粗盐水过碱量控制回路-NaOH/Na2CO3

上盐初期大量的镁离子将消耗很多化盐水中的OH-,不及时克服这个阶跃式的干扰将使粗盐水的过碱量波动很大。在这个方案中把上盐信号作为前馈补偿环节的触发条件,提前调节NaOH 调节阀来得到一个相对稳定的过碱量,用数学模型把测到的粗盐水pH 值和温度换算成“含碱量”而更便于操作与控制,该回路能把过碱量控制在R±0.10~0.15 g/L。

该控制回路可有效控制住因原盐产地变化、颗粒大小、盐层高度等因素造成的粗盐水质量的波动,并能控制住化盐盐水质量的波动。见图2。

图2 粗盐水过碱量控制回路

由于Na2CO3的含量无法在线测量和在线计算,只能采用与盐水流量比加入的方案,可以将Na2CO3的含量控制在0.1~0.3 g/L,三氯化铁的加入也是如此。在离子膜一次盐水岗位设置化验台,每小时检测一次过碱量,确保过碱量在控制范围内。见图3。

2.3 膜过滤设备控制系统

图3 Na2CO3加入量控制图

(1)戈尔膜过滤器的程序控制较为简单,比起离子膜二次盐水树脂塔的程序控制来说要简单很多,但国外过滤器设备为此自带的控制器、控制箱要相对贵重。因此在本方案的软硬件配置、设计方案中还把这部分也作了考虑,将来一旦原控制设备出现故障,可很快、很方便的投用DCS 中的控制程序,没必要购买原装设备的备件,这样将节省可观的费用。

该方案可在短时间内被切换使用。切换所要做的工作就是把每个过滤器的八台程控阀等信号电缆接至相应的位置。可使操作人员从控制室远程控制过滤器的运行。

(2)加压溶气罐的液位控制和空气缓冲罐的压力控制。

这2个回路都是单回路控制系统,采用智能PID 控制算法即可达到高精度的控制指标。

2.4 精盐水控制系统

从戈尔过滤器出来的精盐水的pH 值一般在11以上,去离子膜精盐水贮槽要加酸进行中和。精盐水pH 的控制精度直接影响到二次盐水进入树脂塔进行吸附的效果,pH 偏低离子吸附效果不好,偏高形成碱性氢氧化物无法被吸附,导致精制盐水出树脂塔后金属离子含量超标,特别是钙镁含量超标,直接影响电解槽的槽电压,影响离子膜寿命及电解效率,是一个极其关键的过程控制参数。而pH 值在9~10之间有非常大的非线性特点,这给控制造成很大的难度。因此,在这个控制回路中应用了“模糊控制+常规PID”的控制策略,而使精盐水的pH 值控制精度达到0.05~0.1。见图4。

在上述方案中,先进的模糊控制算法以最快的速度对pH 值进行粗调,

图4 精盐水控制系统图

常规PID 算法在此基础上进行细调,从而使精盐水的pH 值的控制精度达到R±0.1 pH(0.05 pH),这将极大的有利于电解槽的安全、经济运行,本方案与粗盐水的几个控制方案一起,约使电解的槽电压降低0.01~0.05 V。

3 应用效果

盐水制备优化控制系统所带来的效益是多方面的,有些间接效益不好计算出来,在这里我们仅把可以产生效益的部分罗列出来,按照年生产350天计算。

(1)各种精制剂的减少所带来的直接效益。

a.盐酸消耗的降低,按照600元/t 高纯盐酸计算,盐酸消耗比原来降低20%,每天用量由20 t 左右降至16 t,效益为:4×350×600=84(万元/a)

b.电解液消耗的降低,按照600元/t 32%烧碱计算,电解液的消耗比原来降低20%以上,每天约降低2 t 以上,效益为:2×350×600=42(万元/a)

c.碳酸钠消耗的降低,按照1 800元/t 碳酸钠计算,碳酸钠每月消耗从100 t 左右降低为70 t 左右,效益为:30×12×1 800=64.8(万元/a)

其他精制剂的减少在此忽略不计。

(2)精盐水pH 控制精度的提高,对降低槽电压、提高电解效率和氯气纯度而带来的经济效益为100万元/a。

(3)精盐水质量的提高预计可使戈尔膜寿命延长至2年以上。

(4)离子膜精制盐水质量的提高,在盐水质量上保证了离子膜电解的安全稳定运行。

综上所述,该技术年效益为290万元以上。