面向轧制过程的RP-Agent建模及其应用研究

2014-11-22李宏杰黄庆学朱士伟独家帅

李宏杰,黄庆学,朱士伟,张 伟,独家帅

(太原科技大学 材料科学与工程学院,山西 太原 030024)

0 引言

在当今的轧制过程控制自动化中,需要一套整合的信息控制系统,来共同面对所遇到的各种问题,由底层的各项装置采集信息(Field Management,Level 0级),中层的控制系统或应用程序进行程序的控制(Process Management,Level 1级),再由最上层的整合软件(Process Control System,Level 2级)和管理软件(MES,MIS,PDM 或者ERP等,Level 3级)将这些信息整合起来以供控制系统优化共享、企业决策和提升效能.

这些服务于生产现场的各级仪器仪表、现场I/O、基础自动化、传动自动化、过程自动化以及工厂管理自动化的所有设备共同组成一个信息融合的大平台,这个平台的优劣决定着生产信息化的效率和产品的质量高低.

对于轧制过程自动化及其控制架构来说,始终是国外三种架构的一统天下,国内很多的工程技术人员也都做出过努力探索,并形成了两种快速分布式架构,但这也只是在国外三种架构的基础上对基础自动化和传动自动化的拓扑结构进行了变化[1].因此,构筑一条基于目前先进技术的以Agent[2-3]为核心的具有自主知识产权的轧制过程自动化控制系统平台架构,对开展自主研究和实现国产化等都有十分重大的意义.

本文通过对轧制过程中所有需要自动控制的角色或对象进行了充分研究,结合大量的工程实践,基于Gaia建模方法,总结出面向轧制过程控制的核心架构模型的三层结构,详细分析了每个控制层相互之间的关系,重点对核心层的4个模型进行了介绍.最后通过工程实例对本架构模型做了试验验证.

1 “RP-Agent”的模型及概念

现代轧钢离不开大量的模型计算,各个模型的数据来源广泛,空间物理上的分布呈分散化,时间顺序上有耦合特征,专业特色强.因此,要想让Agent能够和其它Agent进行相互协调配合,共同完成复杂工艺动作,那么该Agent必须具备以下三个层次的内容[4],图1 是轧制过程单个Agent的架构模型.

1)通讯层.是各个Agent和整个控制系统以及环境中的被控对象、检测元件等进行信息交互的通道.具体体现在通讯方式,通讯协议的具体形式以及通讯控制策略;

2)控制层.是各个Agent执行控制系统的决定或命令以及自身对环境变化所做出的响应,是Agent解决实际问题的能力的集中体现,其实现精度体现了控制系统的整体作业精度.具体体现在数字量的输入输出,模拟量的输入输出及相互转换、逻辑控制等;

3)协调层.该层是Agent系统的核心层,是Agent系统对外部环境变化或自身活动所做出的各种反应,按照功能分为:本体模型、协作模型、计算模型、自学习.

图1 单个RP-Agent的架构模型Fig.1 Architecture model of single RP-Agent

定义1 具备图1 所述的三层控制结构,协调层由本体模型、协作模型、计算模型和自学习4个部分构成,主要应用于轧制过程控制中的Agent,称之为“轧制过程RP-Agent”(Rolling Process RP-Agent,简称RP-Agent).

“RP-Agent”架构模型的补充说明:

1)本模型既能作为个体参与系统控制,也能在多个RP-Agent共存的系统中分工合作,主要由本体模型负责系统自身所有组成的知识描述,由协作模型根据自学习和计算模型的整体工作量来决定任务分配;

2)针对当前轧制过程中数学模型轧钢的特点,整个RP-Agent模型的核心也是围绕着计算模型和自学习进行设计;

3)多个RP-Agent相互之间的关系建模,即传统领域的“熟人模型”,由飞速发展的通讯技术所取代,不必为此单独建模,即使需要也只是交代清楚相互之间的关系即可.

2 “RP-Agent”核心层建模分析

2.1 本体模型功能分析

本体论(Ontology)是关于存在的研究,来源于哲学的一个分支[5].在人工智能领域中,本体论研究特定领域知识的对象属性、对象分类和对象间的相互关系,为领域知识的描述提供术语,属于内容理论的研究范畴[6].

本体论既可以描述静态的实体,又可以描述与时间推移相关的动态概念,比如事件、过程、活动等[7].从客观意义上说,本体的描述与特定的任务无关.

对一个事物或概念可以进行本体论描述的多方面表达,但是其中最主要的描述是基于静态本体和动态本体两种或两个方面.静态本体描述事物或概念的各个组成部分以及这些组成部分之间的静态联系,动态本体描述事物或概念的运动和变化[8].

本文将本体论的知识系统需求作为一个切入点,通过知识系统的需求分解,以期得到满足和符合轧制过程特点的本体论知识表达,将面向轧制过程的Agent知识划分为静态知识,从而更加全面、有效地描述Agent所处的环境和实际应用.

2.2 协作模型功能分析

在实际的控制系统中,虽然单个Agent只关注其自身的需求和目标,其自身的软硬件独立于其它的Agent,能够在环境中生存并具备完成一定任务的能力.在多Agent系统中,Agent间通过相互协作(Cooperation)能够提高单个Agent的性能,增强多Agent系统解决实际问题的能力,还能够使得控制系统具有更好地灵活性.每个Agent都不是孤立地存在,它们之间是相互联系的,需要它们共同协作去完成单个Agent不能完成的复杂任务或复杂工艺动作[9].

在Agent系统中,“任务分解”是Agent求解复杂任务的最关键也是最有效的实现方式.所谓的“任务分解”,是在一个复杂的大系统中,将一个复杂问题的大系统分解成若干个小问题组成的小系统,再将这些小问题小系统分配给若干个个体Agent进行独立求解.因此,“任务分解”其实是将一个复杂的求解问题分解为若干个小问题进行求解的过程.其中,这些小问题很容易能够被系统中的一个或若干个智能体所求解[10].

通过对复杂任务的分解,不仅可以明确任务实现的具体程序和详细过程,而且复杂任务完成的效率和质量也很容易得到保障.

目前常用的任务分配方法有“集中式”任务分配和“分布式”任务分配两种[11],具体分配内容如下所述.

1)“集中式”任务分配.由题意可知,是采用“事先约定”和“统一管理”的方法进行分配的方法.

2)“分布式”任务分配.其方法主要是在多Agent系统中建立一定的可行的社会行为规则和资源管理机制,系统中的每个Agent通过与其它Agent进行交互通讯,提出各自的行为目标与意图,从而实现对所有任务的分配以及对已经分配好的任务进行再分配的方法,这其中个体行为占主导,依据行为目标的量化指标以及意图的权重指标对任务进行分配.

2.3 计算模型与自学习功能分析

现代大型冷连轧机组的板厚控制精度已经达到1~2μm.轧制过程具有典型的深度非线性、强耦合、多变量、快过程等特点,因此在做控制设计时要充分考虑到这些特点,它对计算模型的精确性(Accuracy)、健壮性(Robust)、可靠性(Reliability)、易维护性(Ease of Maintenance)等方面的严格要求是不言而喻的.

自从20世纪80年代以来,轧制过程自动化控制中传统的人工手动操作的方式逐渐被硬件以工业控制计算机(IPC)为核心,软件以数学模型(Mathematical Model)为核心的自动控制系统所取代.“如果说控制系统是现代轧机的中枢神经,那么数学模型就是轧机控制的灵魂”[12].

经过大量的生产实践,人们在改进模型控制结构、优化模型系数的过程中,逐渐地发现自学习(Self-Learning)是一种提高模型和系统控制精度的好方法,切实有效且具有可操作性[13-14].

在模型计算中考虑了自学习系数之后,可使后续的计算值能够更加接近实测值.

自学习可分为短期自学习和长期自学习.以中厚板全液压滚切剪[15-17]剪切钢板为例,短期自学习也称为板对板的自学习,也就是把当前这一块钢板的计算值与刚刚剪切过的前一块钢板的实测值进行比较,以此对计算值加以修正,以期减小当前计算值的偏差.长期自学习是剪切过程中更换规格品种时,由于剪切品种差别太大影响到剪刃间隙以及剪刃和钢板的剪切角,这时需要从系数表中把过去剪切同一规格品种时记录下来的自学习系数检索出来,作为当前的自学习系数,以此为基准值,进行短期自学习.剪切完这一批产品后,再把这段时间的自学习整体效果归纳为一个长期的自学习系数存储起来,取代原来这个规格品种的自学习系数,使得这批剪切中对自学习系数调整的经验得以保存,以便下一次再剪切相同规格品种的产品时再次调用.

因为自学习中的系数是以实测值作为参考的基准,所以采用自学习系数来提高模型的精度非常有效、可靠.生产实践中将长期自学习和短期自学习结合起来,经过一段时间经验的积累和数据处理,能够使模型的计算精度得到大幅度的提高,因此自学习是近年来学者们研究的热点.

因为有了模型的自学习,Agent才有了适于轧制过程的思想,控制才有了针对性和有效性.轧制过程经过长期的自学习,控制系统才显得越来越先进和成熟,也只有具备自学习的智能体控制器才能称为“RP-Agent”.

3 基于“RP-Agent”的协同控制系统实验

3.1 实验设计

为了衡量基于RP-Agent的协同控制系统具有的优异性能,本文以实际工程中的两个不同时期的解决方案做对比.另外,在基于RP-Agent的基础上,本文又进一步将两路伺服协同的跟随指令值曲线设计成动态生成的方式来说明RP-Agent优越于传统的基于高端PLC 的控制方式.本实验中的RP-Agent选用台湾研华ARK-3440工业嵌入式计算机,对比试验的PLC选用西门子S7 416-2DP.基于RP-Agent的全液压定尺取样剪的分布式协同控制系统如图2 所示.

图2 基于RP-Agent的全液压滚切剪协同控制系统Fig.2 Cooperative control system of full hydraulic rolling shear based on RP-Agent

图2 中的核心控制器为2台RP-Agent,分别为Host RP-Agent和Slave RP-Agent,都遵从图1所示的RP-Agent架构模型规定的功能和任务,以本体模型的静态知识为起点,数学模型计算为核心,自学习为纠偏主要手段,协作模型居中调度,通讯层和外部环境紧密联系,控制层高精度实时控制,共同构成了一个和谐、高效率的协同控制系统.

虽然图2 的双RP-Agent控制架构具备协同分工等其它能力,但是在本文所进行的实验中,所有的模型计算只是交由Host RP-Agent,Slave RP-Agent也只是用来做数据采集和记录用.

3.2 基于S7 416-2DP的跟踪算法

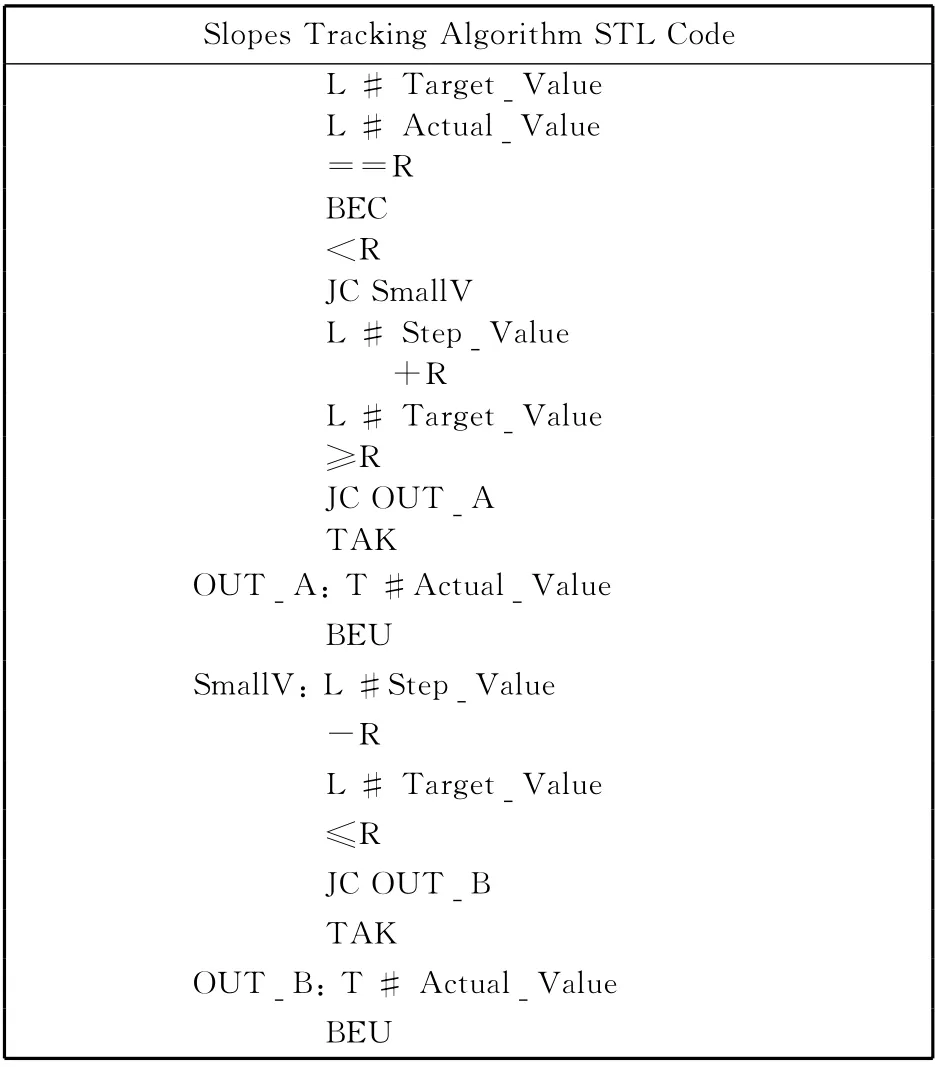

对于基于PLC的控制系统来说,控制的核心思想是利用斜坡函数发生器,将实际反馈值以一定的步长向着理想的设定值进行逼近,其核心算法如表1 所示.该算法也是全液压滚切剪最初型号时的标准算法,基本能够满足滚动剪切要求.

表1 基于S7416-2DP的斜坡跟踪算法Tab.1 Slopes tracking algorithm based on S7416-2DP

3.3 基于“RP-Agent”的动态指令值跟踪算法

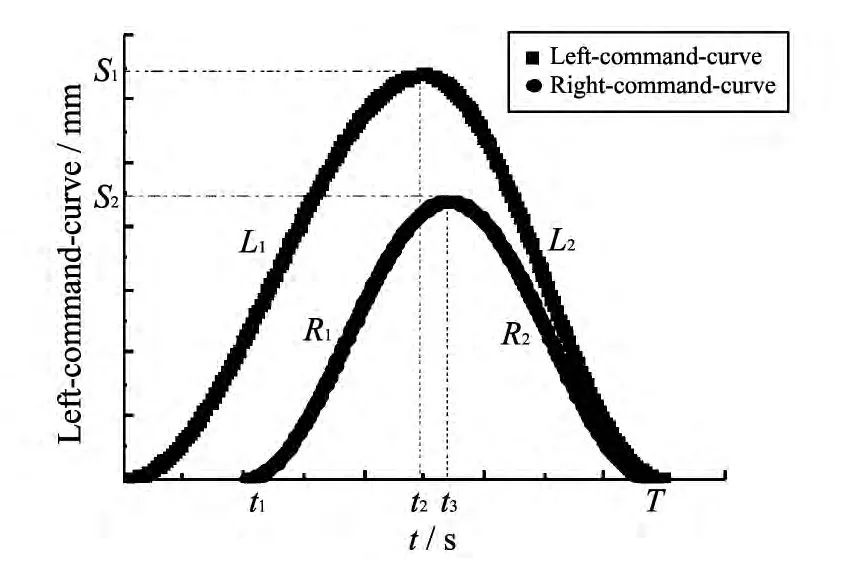

由全液压滚切剪的剪切工艺可知,针对不同型号规格的滚切剪,其左右两缸的死区和总行程是不一样的;其次,左右两缸到达顶点的时间是受剪切钢板的宽度和剪刃的半径影响的;并且随着应用时间的推移,液压系统的各个组件的固有属性也是不断变化的.因此,像第一代基于PLC的控制系统是不能满足这些变化要求的.为了满足这些变化的要求,在后续的全液压滚切剪中都采用了基于RP-Agent的动态指令值跟踪算法[18],如图3 所示.

全液压滚切剪动态指令值双曲线的数学模型如式(1)所示.

式中:yL,yR分别为左右两侧伺服缸的指令值,逻辑单位mm;S1,S2分别为左右两侧伺服缸允许范围内的最大行程,mm;t1,t2,t3分别为右侧伺服缸的起始动作时间和左右两侧伺服缸到达最大行程的时间点,s;T为左右侧伺服缸的整体运动周期,s.

图3 基于RP-Agent的指令值动态双曲线Fig.3 Command value dynamic hyperbolic based on RP-Agent

由此数学模型可见,在现场调试的时候,由工程技术人员或开发人员在现场的Host RP-Agent界面上根据滚切剪的实际参数,动态设定S1,S2,t1,t2,t3和周期T等参数即可快速调整剪刃的滚动效果和剪切质量.特别在后期维护,元器件和液压性能随着时间的推移发生变化的时候,本系统可以快速地调整和适应新的现场情况并及时做出调整.

以2 300mm 全液压滚切剪为例,式(1)将转变为式(2)~(5)这4个数学模型方程组,装入模型后的RP-Agent如图4 所示.

图4 装入模型并激活后的RP-AgentFig.4 Loading model and activate RP-Agent

1)左缸L1上升段

2)左缸L2下降段

3)右缸R1上升段

4)右缸R2下降段

4 实验结果与分析

以下实验数据和结果分别基于2008年投产的河北某钢厂2 300mm 全液压滚切剪,该设备的控制系统计算核心是基于西门子S7PLC;对比实验的设备是2012年正式投产的湖南某钢厂2 300mm 全液压滚切剪,该设备的控制系统即是采用本文所述的基于RP-Agent为计算核心的分布式协同控制系统.剪切对象的工艺参数规格基本一致,因此具有很好的可比性.

所有实验数据均为近期回访数据,西门子上位机Wincc 6.0监控软件记录,时间间隔500ms.

4.1 基于PLC的实验结果与分析

西门子S7 416-2DP PLC,采用表1 所示跟踪算法,指令值和反馈值以及反映左右跟踪的曲线变化如图5 所示.

图5 基于PLC的两路液压伺服协同跟踪曲线Fig.5 Two hydraulic servo cooperative tracking curves based on PLC

从图5 可以看出,两路液压伺服缸基本满足了液压滚切剪的滚切要求,但是效果不是特别理想.首先是左液压伺服缸指令值加速度太大,缸体的实际位置出现很大的偏差,当到达2.4s 左右的时候,右缸伸出,由于右缸直径小于左缸,故此右缸跟踪误差小于左缸;当剪切进行到4.3s左右的时候,控制系统将储备的蓄能器液流控制阀打开加入,左右两缸流量得到满足,曲线跟踪得很好,完成剪切.其中Right-Command 曲线和Left-Real曲线线形基本一致,是因为右缸和左缸要协同;再者,如前文所述,为了保证上刀架做近似滚动剪切,两缸需要在位置上有个约束.

4.2 基于“RP-Agent”的实验结果与分析

采用图3,图4 和基于RP-Agent分布式协同控制系统解决方案,动态生成指令值曲线,左右两个伺服缸协同跟踪曲线如图6 所示.

图6 基于RP-Agent的两路液压伺服协同跟踪曲线Fig.6 Two hydraulic servo cooperative tracking curves based on RP-Agent

RP-Agent负责的两路液压伺服缸的跟踪误差为0.03mm,传感器磁尺精度为1μm.

从图6 中的实验数据可以看出,RP-Agent在自身指令值曲线变化的同时,一方面完成其控制的两路液压伺服系统的同步跟踪算法,同时将两路伺服阀的控制指令值进行动态输出.从实验数据和曲线结果来看,跟踪精度可以达到0.1%左右,基本没有时滞变化,高精度地满足了液压滚切剪的近似纯滚动剪切运动,提高了剪切质量.

5 结论

本文提出用自身具有“强计算能力”和“高可靠性”的嵌入式工业计算机作为轧制过程控制系统的核心(即RP-Agent),以分布式协同架构取代轧制过程中传统的模型计算架构.在解决复杂工艺过程时,用RP-Agent取代西门子TDC 控制器群架构,使得RP-Agent既能独立计算,又能分工协作,整个控制系统各个部分均达到了最佳的协同工作状态.起到既降本节耗、可持续发展,又能同时兼顾利用计算机领域发展的最新技术成果.对丰富和完善轧制过程自动化的计算机控制理论具有重大的理论研究意义和巨大的实际应用价值.

受篇幅所限,本文只是介绍了RP-Agent的架构模型及其功能定义.对其由一个RP-Agent扩展到多个RP-Agent构成分布式协同的控制群解决策略没有介绍,建模细节和其内部运作的协同决策算法等都没有涉及,通过全液压滚切剪伺服协同实验,验证了基于RP-Agent架构的智能性、协同性和有效性.

[1]孙一康.适用于轧钢过程的计算机控制系统[J].中国工程科学,2000,2(1):73-76 Sun Yikang.Integration of computer control systems suitable for hot strip mill[J].Engineering Science,2000,2(1):73-76.(in Chinese)

[2]Minsky M.The Society of Mind[M].New York:Simon and Schuster,1986.

[3]Wooldridge M,Jennings N R,Kinny D.The gaia methodology for agent-oriented analysis and design[J].Int’l Journal of Autonomous Agents and Multi-Agent System,2000,3(3):285-312.

[4]李宏杰.面向轧制过程的RP-Agent分布式协同控制系统研究[D].太原科技大学,2013:34-36.

[5]Noy N F,Hafner C D.The state of the art in ontology design[J].AI Magazine,1997,18(3):53-74.

[6]Chandrasekaran B,Josephson J R,Benjamins V R.What are ontologies,and why do we need them[J].IEEE Intelligent Systems &Their Applications,1999,14(1):20-26.

[7]Fadel F G,Fox M S,Gruninger M.A generic enterprise resource ontology[C].In:IEEE Proceedings of the 3rd Workshop on Enabling Technologies:Infrastructure for Collaborative Enterprise,1994:117-128.

[8]陆汝钤,石纯一,张松懋,等.面向Agent的常识知识库[J].中国科学(E辑),2000,30(5):453-452.Lu Ruqian,Shi Chunyi,Zhang Songmao,et al.Agent-oriented general knowledge database[J].Science in CHINA(Series E),2000,30(5):453-452.(in Chinese)

[9]罗杰文,史忠植,王茂光,等.基于动态描述逻辑的多主体协作模型[J].计算机研究与发展,2006,43(8):1317-1322.Luo Jiewen,Shi Zhongzhi,Wang Maoguang,et al.A multi-agent cooperation model based on dynamic description logic[J].Journal of Computer Research and Development,2006,43(8):1317-1322.(in Chinese)

[10]周希德.控制理论与计算机实时控制[J].北方交通大学学报,1988(1):81-88.Zhou Xide.Contol theory and computer real time control[J].Journal of Northern Jiaotong University,1988(1):81-88.(in Chinese)

[11]Ferber J.Multi Agent systems[M].Addison Wesley,1999.

[12]刘相华,胡贤磊,杜林秀,等.轧制参数计算模型及其应用[M].北京:化学工业出版社,2007.

[13]王昭东,田勇,赵忠,等.中厚板厚度控制模型的自学习[J].东北大学学报(自然科学版),2006,27(7):771-775.Wang Zhaodong,Tian Yong,Zhao Zhong,et al.Self-learning of gauge control model for plate rolling[J].Journal of Northeastern University(Natural Science),2006,27(7):771-775.(in Chinese)

[14]赵卫东,陈国华,盛昭瀚.基于智能Agent的复合学习方法[J].系统工程理论与实践,2002(12):61-67.Zhao Weidong,Chen Guohua,Sheng Zhaohan.A hybrid learning method based on intelligent agent[J].Systems Engineering Theory and Practice,2002(12):61-67.(in Chinese)

[15]黄庆学,马立峰,李进宝,等.新型滚切剪非对称曲柄机构原理[J].机械工程学报,2008,44(5):119-123.Huang Qingxue,Ma Lifeng,Li Jinbao,et al.Principle of asymmetric crank mechanism of new-type rolling shear[J].Chinese Journal of Mechanical Engineering,2008,44(5):119-123.(in Chinese)

[16]韩贺永,黄庆学,马立峰,等.液压滚切剪液压系统的研究[J].四川大学学报(工程科学版),2011,43(3):239-243.Han Heyong,Huang Qingxue,Ma Lifeng,et al.Research on the hydraulic system of hydraulic rolling shear[J].Journal of Sichuan University(Engineering Science Edition),2011,43(3):239-243.(in Chinese)

[17]韩贺勇,黄庆学,张洪,等.液压矫直机液压伺服系统动态特性分析比较[J].吉林大学学报(工学版),2012,42(2):372-375.Han Heyong,Huang Qingxue,Zhang Hong,et al.Analysis and comparison of dynamic characteristics of hydraulic leveler servo system[J].Journal of Jilin University(Engineering and Technology Edition),2012,42(2):372-375.(in Chinese)

[18]张华君,黄庆学,权龙.基于组合给定曲线的复合控制器伺服控制[J].吉林大学学报(工学版),2013,43(2):346-349.Zhang Huajun,Huang Qingxue,Quan Long.Servo control of the composite controller based on combined given curve[J].Journal of Jilin University(Engineering and Technology Edition),2013,43(2):346-349.(in Chinese)