汽车制动系统设计程序的开发

2014-11-21王洪亮

王洪亮

(石家庄职业技术学院 信息工程系,河北 石家庄 050081)

汽车的制动系统由踏板、增压器、主缸、阀及车轮制动器等组成,其制动性能是影响行驶特性的首要因素.为了满足制动性能的要求,在设计制动系统时必须考虑每个部件对整个系统的影响.通过实车试验预测制动性能的方法耗时长、成本高.针对该问题,一些研究者开发出了很多有针对性的程序,并把它们应用到制动系统的设计中.如,文献[1]设计了一种计算制动力分配的理论与试验方法;文献[2]开发了多个ABS系统(防抱死系统),以确保转向安全;文献[3]利用轮胎有限元法研究了汽车的制动距离;文献[4]利用轮胎动力学模型,估计了制动力与路面摩擦系数的关系;文献[5]开发出了一种计算半挂汽车列车制动性能的程序;文献[6]研究了踏板力作用在制动装备上的效果;文献[7]根据减速度和踏板力的变化来预测车辆的制动性能.而大多数基于程序设计的验证方法并没有考虑汽车制动过程中产生的制动盘温度上升以及助力器压力的变化,因而,程序模拟的结果与实际试验得到的结果有较大的出入.本文针对通过试验来确定汽车制动力特性存在的计算成本高、周期长等问题,提出一种能对汽车制动压力、制动效率以及踏板行程等进行定性分析的程序设计方法.

1 理论计算

1.1 制动力的计算

在汽车制动过程中,相对于汽车静止时,汽车前桥的载荷增加,后桥的载荷减少.汽车减速时的动态载荷分配情况如图1所示.

图1 轴的动载荷分配图

具体载荷满足下式:

其中,W 表示整车的重力,WDF表示前轮承受的重力,WDR表示后轮承受的重力,h表示重心的高度,lR和lF分别为重心到前后轴的距离,l为轴距,g为重力加速度,α为车辆加速度.

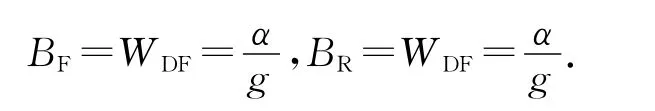

考虑轴载荷后的理想制动力为:

其中,BF和BR为前后轮的制动力.

道路最大理想制动力为:

其中,LPIR和LPIF分别为前后轮的总制动力,TPF和TPR分别为前后轮的制动力矩,CR和CF为比例系数.

实际制动压力就是由施加到轮缸上的压力得到的车轮制动力.轮缸阀的特性决定制动力的大小.由于汽车在制动过程中载荷向前转移,因而前轮制动力大于后轮制动力.图2给出了比例阀的工作特性.文件均为MS-EXCEL格式,输出数据也以MS-EXCEL格式保存.

图2 比例阀管路压力特征曲线

2.2 求解器

该程序利用预处理器的输入数据计算出汽车的制动性能,根据减速度和踏板力进行分析.计算加速度主要考虑汽车的载荷分配、制动力、制动压力、制动距离等因素.该程序中,加速度的变化范围为0g~1.2g(1g的加速度相当于承受一倍于自身体重的负荷),步长为0.01g.根据减速度获得实际制动力的流程如图3所示.踏板力与减速度、管路压力和踏板行程有关.计算流程如图4所示.代表初始速度,ρ为制动盘密度,V 为制动盘体积,c为盘的比热,Q为总摩擦热,g为重力加速度.

1.3 真空度产生的助力特性变化

作用在制动踏板上的制动力通过助力器变大.考虑到制动踏板力的损失情况、踏板传动比及传动效率,助力器的输入作用力为:Finp=(FPedal-F0)γPηP,其中,Fpedal为踏板力,F0为制动损失力,γp为传动比,ηp为传动效率.

1.4 装有LSPV的汽车动力学特性计算

感载比例阀(LSPV)控制汽车传递到车轮的制动压力,该制动压力由后桥载荷的变化量确定.装有p阀的汽车实际制动力保持不变且与汽车的质量无关;而装有LSPV的汽车随着汽车质量的变化调整实际制动力.

2 制动系统程序开发

由三部分构成:第一部分为预处理器,在得到汽车及零部件输入设计参数之前,将数据输入到程序并计算制动盘和助力器特性;第二部分为求解器,用来分析所有数据;第三部分为后处理器,用于输出图形、对话框及文本文件等数据.

2.1 预处理器

输入数据包括前/后/驻车制动数据、助力器数据、主缸数据、阀的数据及所需流体数据.所有输入

1.2 制动盘的温度估计

汽车制动过程中,机械能转换为热能,其中有部分热能增加了制动盘的温度.盘的温度上升影响盘的摩擦系数,并改变汽车的制动性能.温度上升方程

图3 由输入减速度计算制动压力与管路压力的流程图

图4 由输入踏板力计算减速度的流程图

2.3 后处理器

使用后处理器,可以将输出文件以MS-EXCEL格式自动打印出来.

3 数据分析及验证

根据制动踏板力绘制出减速度曲线、管路压力分配曲线及踏板行程曲线,如图5所示,它同时显示了踏板力、助力器输入/输出力以及管路压力之间的关系.可以重叠绘制多条曲线并改变坐标轴设置.每根坐标轴会根据每条曲线的最大值自动调整.所有数据可以以文本文件形式查看,通过在对话框输入数值来验证乘用车和商用车的制动性能.部分输出图形如图6所示.

图5 四轴图

图6 输出结果图

当汽车分别处于满载及轻载时,力分配和压力分配曲线分别代表理想与实际制动力曲线.当踏板力从10N变化到700N时,通过管路压力显示制动压力.同制动压力曲线一样,当助力器工作、停止以及汽车满载、轻载时,管路压力的变化也可以通过曲线表示.

所有的数据都可以定量验证,且容易分析,图形与输入数据能够实时更新,可以方便地设计有效的制动系统.

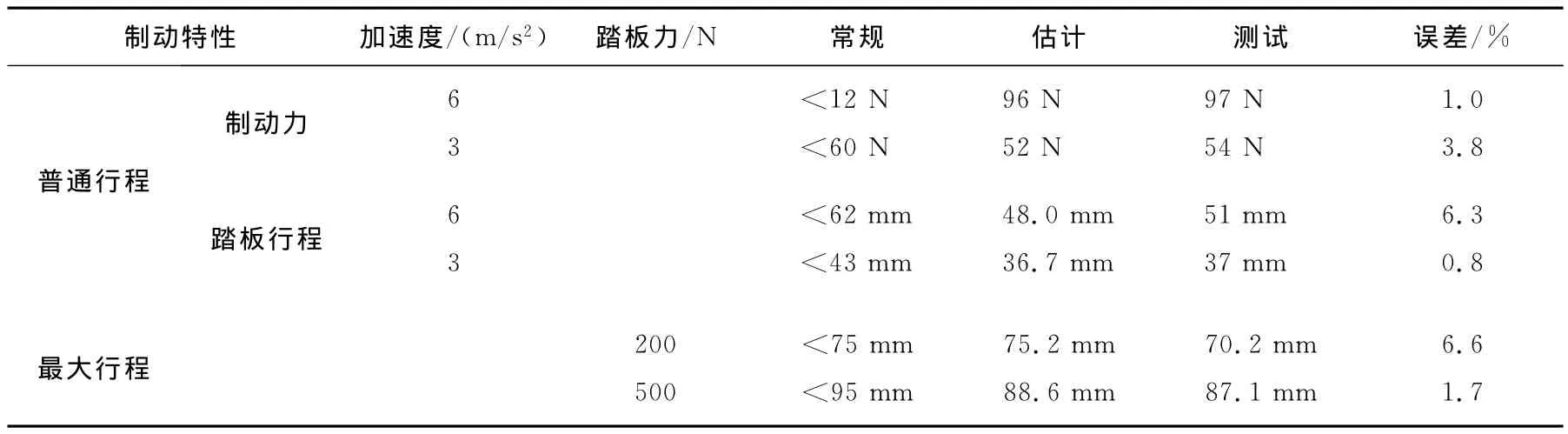

表1给出了一些由本设计程序计算得到的估计值与实车测试值.他们之间误差产生的一个主要原因是发动机进气管不能自动反馈真空助力压力的变化.本程序没有考虑外界流入真空助力器以及由真空助力器流到发动机进气管的空气压力.表1所示误差受发动机转速与汽车车速的影响.由表1可知,估计值与实测值的最大误差为6.6%,因此所开发的程序可以较合理地预测汽车的制动性能.

表1 估计值与试验值对比

4 结论

本文开发了一种评价汽车制动系统性能的程序,建立了制动性能设计数据库.该程序能方便地确定制动性能的影响因素,如制动力、制动压力、制动效率及LSPV动态特性.制动系统部件的设计数据和制动特性采用 MS-EXCEL文件管理,制动系统的每个组件都可以插入或独立于整个系统中.

[1]LIMPERT R.制动器的设计与安全 [M].华盛顿:美国机动车工程师协会,1999:293-350.

[2]GATT M E.美国联邦机动车安全标准 [M].华盛顿:美国国家公路交通安全管理局,2005:75-105.

[3]CHOI J,JEON D,CHO J,et al.轮胎制动性能估计使用有限元方法 [M].首尔:韩国汽车工程师学会,2004:1523-1528.

[4]HONG D,HUH.估计轮胎的制动力和道路轮胎与路面之间摩擦系数来控制车轮的滑移面 [M].首尔:韩国机械工程师学会,2004:517-523.

[5]SUH M,KWON S,PARK Y.半挂汽车列车制动系统设计程序的开发 [M].首尔:韩国汽车工程师学会,2001:108-120.

[6]KIM H,LIM Y.对汽车制动踏板力特性的研究 [M].首尔:韩国汽车工程师学会,2002:241-258.

[7]JUNG I,LEE S.开发的汽车制动性能分析程序动态特性的考虑 [M].首尔:韩国汽车工程师学会,2004:175-181.