高压喷雾除尘系统在邢东矿综采工作面中的应用

2014-11-20李明彦朱银萍

王 英,李明彦,安 波,朱银萍,李 静

(1.河北联合大学迁安学院,河北 唐山064400;2.河北钢铁集团矿业有限公司,河北 唐山063000)

煤矿粉尘是指在煤矿开拓、掘进、回采和提升运输等生产过程中产生,并能长时间悬浮于空气中的岩石和煤炭的细微颗粒,简称为矿尘,它包括岩尘和煤尘[1-2]。近年来,随着矿井开采强度的不断加大,煤矿井下的采煤、掘进、运输等各项生产过程中粉尘产生量也急剧增加,特别是呼吸性粉尘浓度呈大幅上升趋势[3]。据调查,在无防尘措施的情况下,风镐落煤的产尘浓度达800mg/m3左右;炮采达300~500mg/m3;机采达1000~3000mg/m3(个别甚至高达8000mg/m3以上);普通综采达4000~8000mg/m3;厚煤层综采放顶煤4000~8000mg/m3;炮掘面达1300~1600mg/m3,机械化掘进煤巷和半煤岩巷时,粉尘浓度高达800~3000mg/m3。统计结果表明,井下70%~80%的粉尘来自采掘工作面,这是尘肺病发病率较高的作业场所,也是发生煤尘爆炸事故较多的作业场所[4]。因此,最大限度地降低采掘工作面及其它作业场所的粉尘浓度,特别是呼吸性粉尘浓度,是保障全矿井下工人的身心健康和整个矿井安全的重要保证。

1 工程概况

邢东矿隶属冀中能源集团冀中能源股份有限公司,1998年10月6日开工建设,2001年11月18日投产,井田面积13.2km2,可采储量6127万t。采用立井多水平开拓,煤层赋存在-580~-1200m之间,是华北地区最深的矿井之一。井田内各煤层均属低~中灰分、特低硫~中硫、低磷、高发热量、高挥发份、高熔点的气煤和气肥煤,煤质优良,是理想的炼焦配煤和动力用煤。2#煤原煤平均灰分11.86%,全硫0.41%,磷0.032%。精煤平均灰分5.71%,挥发分39.35%。2007年11月经河北省煤田地质研究所鉴定,2#煤层自然发火倾向性等级为二类,煤尘具有爆炸性。邢东矿井目前生产布局在一水平和二水平均有采掘活动。一水平安排两个综采工作面和五个掘进工作面(其中包括1127运输巷、1127运料巷),二水平安排一个岩巷掘进工作面和两个煤巷掘进工作面。

2 综采工作面粉尘分布规律分析

通过对邢东矿综采工作面粉尘浓度分布及沿程浓度变化实地测定可发现以下问题。

1)粉尘从采煤机滚筒部位产生,随风流向下风向运动,同时向煤壁外侧逐步扩散,扩散完全后整个巷道断面中粉尘浓度基本相等。

2)机道一侧中心高度粉尘浓度先达到最大,随着粉尘的运动扩散,整个断面粉尘浓度趋于相等,粉尘扩散到人行道时浓度变化趋势相对较弱。

3)在距离煤壁1.0m处机道一侧的呼吸带高度上,顺风割煤时在采煤机下风10m左右处浓度达到最大,随后沿程浓度逐渐减小,在采煤机20m后浓度基本保持不变,采煤机40m后浓度在较小范围内浮动。因此,可以认为此时绝大部分大颗粒粉尘都已沉降,而巷道内飘浮的粉尘多为难以沉降的呼吸性粉尘;工作面的粉尘浓度的最大值并非在尘源处,而是在尘源下风向的某一断面,该断面到尘源的距离与风速有关。造成这种现象的主要原因是风流对粉尘的作用力,当风速增流传递给尘粒的动能增大,大粒径尘粒的沉降距离变长,因而风速增大,粉尘能够在扩散到全断面之前运行更长的距离。

4)人行道区域粉尘浓度较小,但与机道一侧粉尘浓度变化规律相似。粉尘在下风向25m左右浓度达到最大,此后沿程浓度变化不大,说明此时粉尘在断面扩散基本完全,扩散到在人行道一侧的粉尘多为不易沉降的呼吸性粉尘,大颗粒粉尘已经基本完全沉降。

5)随着取样点与煤壁间距离的越大,粉尘浓度达到峰值时的x值也越大,浓度值也越小,这说明由于工作面上风流的作用,割煤产生的粉尘多在煤壁附近运动,当中只有一部分扩散到人行道及支架立柱区域。

6)逆风割煤时粉尘浓度分布与顺风割煤相似,只是粉尘浓度在下风5m左右就达到最大值,且浓度相对较大,说明逆风加速了粉尘的扩散。

3 喷雾除尘机理和影响除尘效果的因素

3.1 喷雾除尘机理

常规喷雾降尘的机理为:惯性碰撞、重力沉降、拦截捕尘与扩散捕集。喷雾喷出的液体雾粒与固态尘粒的惰性凝结过程使尘粒湿润,自重增加且沉降,这叫做重力沉降。其次,由于流线不能突然折转,当风流携带尘粒向水雾粒运动并离开雾粒不远时就要开始绕水雾运动。风流中质量较大,颗粒较粗的尘粒因惯性的作用会脱离流线而保持向雾滴方向运动。如不考虑尘粒的质量,则尘粒将和风流同步,因尘粒有体积,粉尘粒质心所在流线与水雾粒的距离小于尘粒半径时,尘粒便会与水雾滴接触被拦截下来,使尘粒附着于水雾上,这就是拦截捕尘作用。对细微粉尘,特别是直径小于0.5μm的粉尘,由于布郎扩散作用,可能被水雾粒捕集,这叫扩散捕集。上述综合作用,就是喷雾降尘机理。由若干个高效雾化喷嘴向尘源喷射水雾,含有煤尘气体较长时间内在雾化区中穿行,煤尘有了充足的机会与雾化液接触,含煤尘气体不断与雾点相碰,煤尘被带上“水珠”。带上“水珠”的煤尘在运动中与其他雾点碰撞,“水珠”由小结大而形成“小微团”,“小微团”经碰撞结成“大微团”,增加了煤尘的有效质量,当达到一定的质量时,大微团从气流中被沉降下来,从而达到了降尘的目的。

3.2 影响除尘效果的因素

1)雾滴粒度。水雾滴粒度根据喷雾除尘的要求来确定的,一般情况下粒度越小在空气中分布的密度越大,与煤尘的接触机会越多,降尘效果越好,因为煤尘有一定的抗湿性,甚至,有的煤尘具有油性,当雾粒过大时,动量大,其质量也大,不易煤尘相碰撞,过小时易蒸发,即使煤尘与雾粒相碰撞,没等煤尘落地,水分已经蒸发,没有起到作用。由理论和实践可知,雾滴粒度在10~200μm时灭尘效果较好,最佳灭尘效果的雾滴粒度为20~50μm。

2)雾滴速度。雾粒速度决定着与煤尘接触效果。如果相对速度大,两者碰撞时动量大,有利于克服水的表面张力,将煤尘湿润捕获。雾滴速度快时,其动量大,与尘粒碰撞后迅速降落,减少煤尘在空中的停留时间和可有效地防止水在空气中蒸发,有资料表明,当雾粒达到0.1mm,水粒的速度提高到30 m/s时,对2μm的尘粒降尘率可提高约50%,据观测,雾粒速度一般应大于20m/s。

3)雾的密度。喷雾的密度是指在单位时间内单位水雾流的截面的水耗量,喷雾的密度越大降尘效果越好。适当加大供水流量,可提高雾滴的运动速度与分布密度,增加雾滴与煤尘碰撞捕尘的机会,但流量达到一定的程度后在增加对降尘效果不明显,一般在有效射程内,喷雾密度平均104~105粒/cm3的供水流量比较适宜。同时,供水的压力增大,水雾粒粒度小,雾化程度高、分布密度大。

4)喷雾的覆盖半径。喷雾的覆盖半径对降尘效果的影响也非常大,喷雾的覆盖半径大时,能将起尘点全部覆盖,增加雾滴同尘粒的碰撞机会,提高灭尘效果。

此外,矿尘浓度、粒径,带电性对捕尘效果也存在影响。对于实际的降尘问题,煤尘中既有质量又有大小,惯性和截留的效应同时并存。

4 综采工作面防尘技术的应用

4.1 综采工作面高压喷雾系统

综采工作面高压喷雾系统主要由高压水泵、高压供水管路、水箱、水质过滤器、控制系统、喷雾架和高压喷嘴等组成。

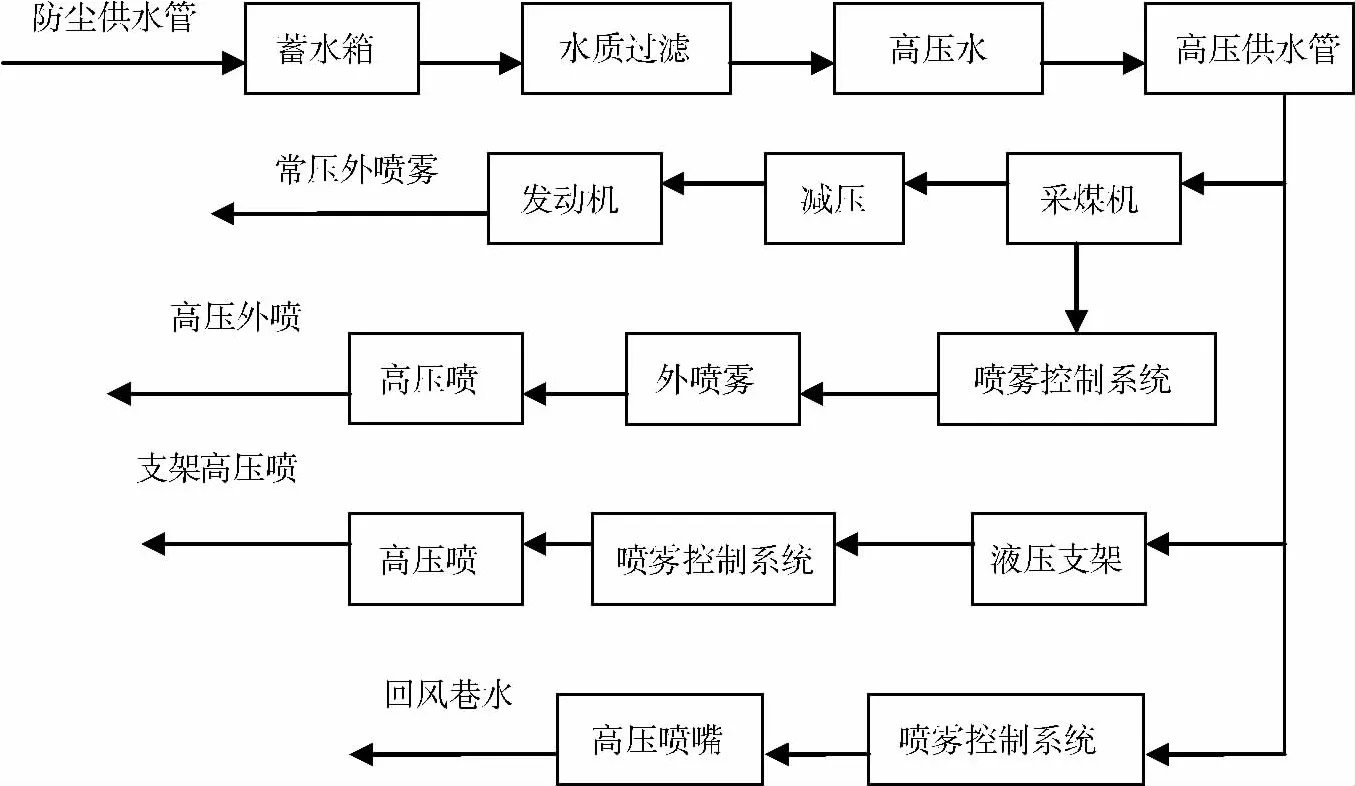

由于采煤机喷雾系统还要供给采煤机发动机冷却水,因此系统还需要安装减压阀。另外,液压支架喷雾系统也应进行改造,以抑制移架和放顶煤时产生的粉尘,并起到采煤机割煤时辅助喷雾降尘的作用。此外还可以安装自动喷雾控制系统,减小移架工的工作量,使工作面防尘工作易于管理。同时,在进、回风巷道中的风流进化水幕以及转载点处也可以使用高压水喷雾降尘。整个工作面高压喷雾除尘系统流程结构图如图1所示。

图1 综采工作面高压喷雾系统流程结构图

4.2 采煤机高压外喷雾系统设计

采煤机原有的内喷雾系统容易堵塞,除尘效果不佳,采用高压外喷雾能够达到较好的除尘效果,因而内喷雾也可以停止使用,以节约用水,减小出煤含水量。

4.2.1 供水方式

采煤机高压外喷雾系统可以分为固定泵供水高压外喷雾和机载泵供水高压外喷雾两种方式,前者是把水泵安装在工作面前方的巷道中,再把高压水送到采煤机上,但是这样高压水管和电缆同时随着采煤机运动容易受磨损而影响使用寿命;如果采煤机上有充足的动力和空间则可以将高压泵安装在机组上,即机载泵供水高压外喷雾,这样高压软管的问题就能得到很好的解决。设计采用固定高压泵供水,将高压水泵放在回风巷道中,蓄水箱中的水经过滤器和水泵加压后由高压供水管路分别送到采煤机、液压支架和回风巷道水幕喷雾。

4.2.2 喷雾总流量及喷嘴数目

一般喷雾的总用水量是由产煤量决定的,由于过多的喷水会影响出煤质量,所以一般耗水量为20~40L/t,邢东矿煤层含水量较低,可选取用水量为30 L/t。邢东矿1227综采工作面采高2.8m,截深0.5m,牵引速度取5.0m/min,原煤密度取1.5t/m3。

则采煤机生产能力:2.8×0.5×5.0×1.5=10.36(t/min)。

采煤机总供水量:10.36×30=310.8≈310(L/min)。

发动机冷却用水量约为80l/min,此部分水做常压喷雾,则高压喷雾用水量:310-80=230(L/min)。

设计布置1.2mm喷嘴8个,1.5mm喷嘴9个,实际高压外喷雾总用水量:9.0×8+14.1×9=198.9≈190(L/min)。

所以采煤机实际设计总用水量270L/min。

此处计算还需考虑喷雾用水量是否使出煤的含水量增加而影响煤质,由于喷雾后出煤的含水量提高:0.27/1.5×100%=1.8%。

煤矿安全规程要求原煤全水分不能超过6%,因此设计用水量符合要求。

4.2.3 喷嘴类型及喷雾压力

由分析结果及相关文献上的经验,喷嘴选用孔径为1.2mm、1.5mm的高压锥形引射喷嘴和高压扇形引射喷嘴。为保证使用寿命,喷嘴应为不锈钢制。考虑到唐山矿呼吸性粉尘较大,采煤机高压外喷雾压力拟定为10MPa。

4.2.4 喷嘴的布置

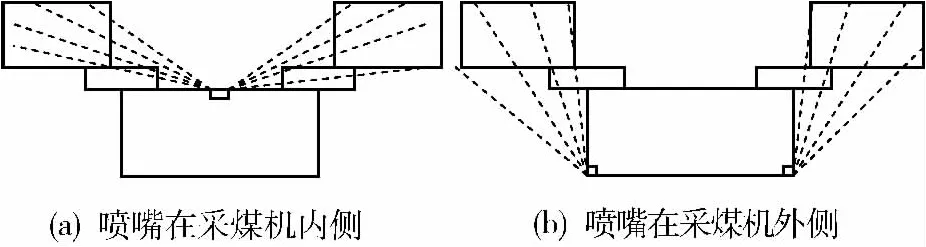

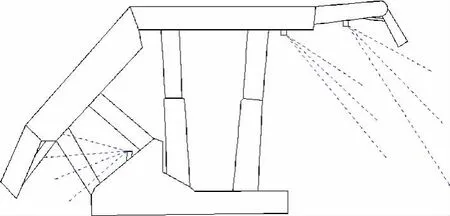

高压喷嘴在采煤机上的布置主要有两种方式,如图2所示。

图2 采煤机高压外喷雾两种喷嘴布置方式

布置图2(a)是将高压喷嘴布置在采煤机内侧,使高压水雾流与所引射的空气沿煤壁一侧喷向采煤机的两个滚筒;布置图2(b)是将高压喷嘴布置在采煤机外侧两个端头,使产生的水雾流直接覆盖于滚简割煤截齿处,达到降尘的目的。前一种布置方式喷雾距离短,降尘效果好于后一种方式。但是从采煤机的运行和喷雾系统的维护来看,喷嘴布置在采煤机外侧两端头更为合理,因为它可以避免采煤机割煤过程中的煤块落在采煤机机体上而损坏和堵塞喷嘴。

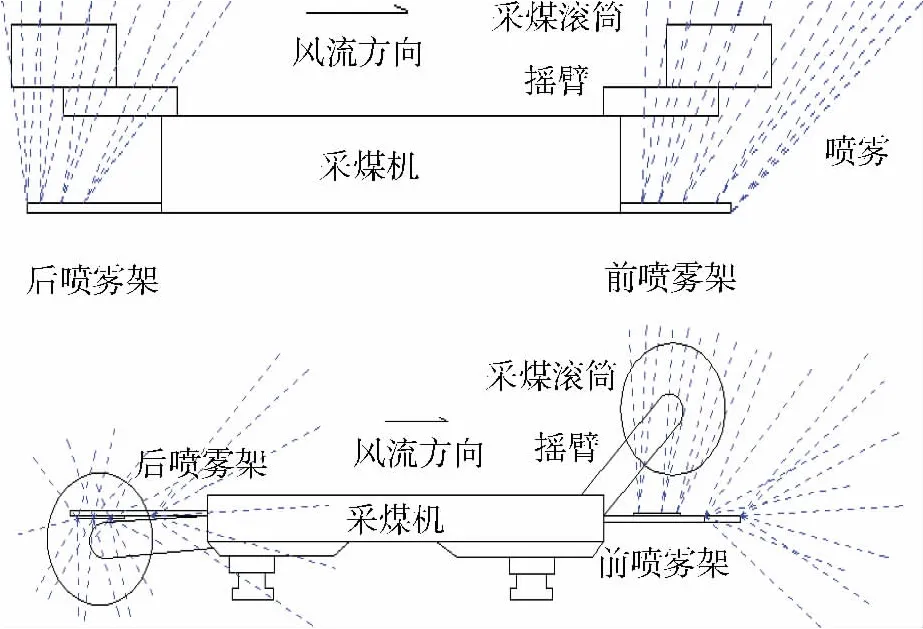

两种布置各有有缺点,因此设计中综合两种方法的优点,设计采煤机喷嘴的布置方式:在采煤机外侧安装一对高压喷雾架,长度大致与摇臂相当,把喷嘴布置在喷雾架上,在距离滚筒1m以外的位置处向对面的采煤滚筒喷雾。这样既缩短了喷雾距离,可以在粉尘扩散之前将其在煤壁一侧捕集,又保护了喷嘴,防止落煤砸到或阻塞喷嘴。如图3所示,共设前后两个喷雾架,每个喷雾架设径向、纵向两种喷嘴。

图3 采煤机高压外喷雾系统喷嘴布置图

1)前喷雾架设4个径向喷嘴,6个纵向喷嘴。在喷雾架中间布置4个扩散角为50~65°,雾化效果好的1.2mm实心锥形引射喷嘴,有效射程不小于3m,分别向滚筒的上下左右四个方向喷雾,并保证在摇臂处于不同角度时都能够覆盖滚筒,通过形成环状雾屏罩住滚筒,防止割煤产尘向外扩散。

由于前滚筒处在采煤机下风向,粉尘浓度最大,在喷雾架的前方,布置6个射程较远、扩散角为40~45°、喷雾粒径较粗的1.5mm扇形引射喷嘴,有效射程不小于6m,形成两道与煤壁高度相同的纵向雾屏,进一步提高降尘效率,也可以防止内部径向喷雾蒸发,并起到预湿煤壁的作用。

2)后喷雾架设4个径向喷嘴,3个纵向喷嘴。后喷雾架使用的喷嘴及喷雾参数与前喷雾架相同,径向4个喷嘴布置也相同,纵向3个喷嘴喷雾形成一道雾屏。

3)如果将喷嘴对着风流方向喷雾,每个喷嘴喷出的雾流会形成一种反抗原有风流的边界流动,反而扰乱风流方向,将粉尘携入人行道。考虑到这种“沸腾效应”,应把喷嘴布置在滚筒上风向,使径向喷嘴沿下风向与煤壁呈70~80°喷雾,纵向喷嘴与煤壁呈30~40°喷雾,这样还可以起到引导风流,预湿煤壁的作用。

(4)喷雾架为不锈钢管,将供水管路保护在内。长度大致与摇臂长度相同,其中前喷雾架为1.6m,后喷雾架长1.8m。为保证径向喷嘴始终能向滚筒方向喷雾,将其安装在一个喷雾架的旋转接头上,使其可以随着摇臂同步转动。

4.3 液压支架高压喷雾系统设计

4.3.1 喷雾总流量及喷嘴数目

液压支架的高压喷雾一般是与采煤机喷雾系统一起,同时由位于巷道的高压水泵供水。设计使用4个1.2mm,2个1.5mm喷嘴。喷雾总流量为:9.0×4+14.1×2=64.2≈65(L/min)。另外,工作面采放比例为1∶2.5,因此少量的喷雾不会影响煤质。

4.3.2 喷嘴类型及喷雾压力

选用实心锥形和扇形引射喷嘴,喷雾压力与采煤机外喷雾相同,为10MPa。

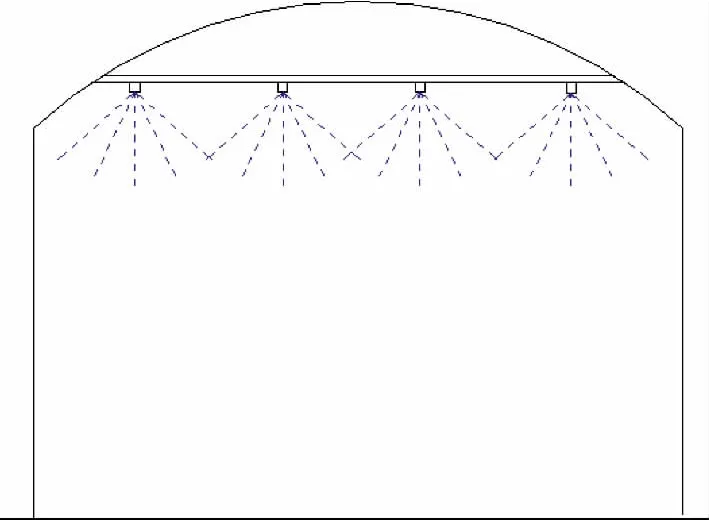

4.3.3 喷嘴的布置

支架上喷嘴的布置主要分前探梁喷雾,顶梁喷雾,掩护梁喷雾以及放煤喷雾四个部分。其中顶梁喷雾和掩护梁喷雾起到润湿顶煤的作用,以减少移架和放顶时的产生的粉尘;前探梁喷雾和放煤喷雾则是在移架和放顶时,粉尘产生之后起到捕尘降尘和引导风流的作用。参考相关经验,设计在前探梁、顶梁、放煤口各安装两个喷嘴,朝向煤壁及放煤口喷雾,在提高除尘效率的同时,也防止了架下喷雾恶化支架下工作环境,具体布置如图4所示。

图4 液压支架高压喷雾系统喷嘴布置图

1)在前探梁内侧左右各安装一个锥形引射喷嘴,扩散角60~80°,有效射程达到3m以上,向煤壁方向与地面呈60°喷雾,在煤壁与人行道间形成一道雾屏,捕集移架时产生的粉尘,同时将顶梁喷雾引射过来的粉尘沉降。

2)在顶梁左右分别布置两个1.5mm扇引射喷嘴,扩散角为60~80°,有效射程不小于5m,与地面呈45°向煤壁喷雾,形成第二道雾屏,起降尘、引射风流的作用。

3)在放煤口左右安装两个1.2mm锥形引射喷嘴,扩散角75~90°,有效射程2m以上,朝放煤口下风向喷雾,起放煤降尘的作用,防止粉尘向人行道扩散。

4)回风巷高压喷雾系统设计为:回风巷高压喷雾同样由巷道中的高压水泵供水,喷雾压力10MPa,使用4个1.2mm实心锥形引射喷嘴,扩散角60~80°,有效射程5m以上,喷雾总用水量36L/min,布置方式见图5。

图5 回风巷高压喷雾系统喷嘴布置图

5 工作面除尘效果分析

针对邢东矿1227工作面的实际情况,按照设计方案对工作面的除尘系统做了改造,取得了较好的除尘效果。分别对采煤机高压外喷雾,支架高压喷雾,回风巷水幕喷雾除尘系统的除尘效率做了现场实测。

5.1 采煤机高压外喷雾系统除尘效率

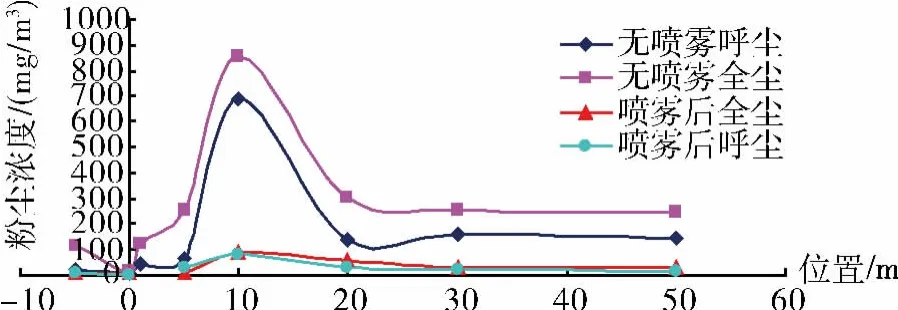

顺风割煤时使用采煤机高压外喷雾前后沿程各位置粉尘浓度对比见图6。

图6 采煤机高压外喷雾使用前后粉尘浓度对比图

从实测数据看,使用高压外喷雾后,割煤时采煤司机处及采煤机下风10m处全尘浓度降低到5.2mg/m3、90.5mg/m3,全尘除尘效率可以达到70%、89%,呼吸性粉尘浓度降低到3.0mg/m3、80.8mg/m3,呼吸性粉尘除尘效率达60%、88%,对于整个工作面平均全尘除尘效率达85%以上,呼吸性粉尘除尘效率可达75%以上。

5.2 支架高压喷雾系统除尘效率

移架、放顶时分别在使用高压喷雾前后测定放煤口、支架顶梁正下方及支架下风5m处粉尘浓度,三处的全尘除尘效率可以达95%、91%、90%,呼吸性粉尘除尘效率达到92%、61%、85%,平均全尘除尘效率达88%以上,呼吸性粉尘除尘效率达77%以到上。

5.3 回风巷高压喷雾系统除尘效率

在使用高压喷雾前后测定回风巷水幕下风向5m处粉尘浓度做对比,其全尘除尘效率达98%,呼吸性粉尘除尘效率达95%。

6 结论

1)邢东矿综采工作面使用高压喷雾除尘系统后,割煤时采煤司机处及采煤机下风10m处全尘浓度降低到5.2mg/m3、90.5mg/m3,全尘除尘效率可以达到70%、89%,呼吸性粉尘浓度降低到3.0mg/m3、80.8mg/m3,呼吸性粉尘除尘效率达60%、88%,对于整个工作面平均全尘除尘效率达85%以上,呼吸性粉尘除尘效率可达75%以上。

2)移架、放顶时放煤口、支架顶梁正下方及支架下风5m三处的全尘除尘效率可以达95%、91%、90%,呼吸性粉尘除尘效率达到92%、61%、85%,平均全尘除尘效率达88%以上,呼吸性粉尘除尘效率达77%以上。

3)回风巷水幕下风向5m处,其全尘除尘效率达98%,呼吸性粉尘除尘效率达95%。高压除尘喷雾系统在邢东矿综采工作面粉尘控制方面取得了良好的效果,为邢东矿综采工作面粉尘防治方面提供了可借鉴的理论指导和技术措施。

[1]田冬梅.粉尘作业场所风险评价及预测预警系统的研究与应用[D].北京:北京科技大学,2009.

[2]郭占胜,龚子来.荆各庄矿呼吸性粉尘的监测和预防[J].煤炭科学技术,2006,34(4):91-92.

[3]李旭东.浅谈综采工作面粉尘分布规律及其防治对策[J].煤矿安全,1994(11):98-101.

[4]俞辉,蒋仲安,刘毅.综采工作面粉尘运移规律的研究[[J].煤炭科技,2008,34(9):64-66.

[5]程卫民,张清涛,刘中胜,等.综掘面粉尘场数值模拟及除尘系统研制与实践[J].煤炭科学技术,2011,39(10):39-44.

[6]牛伟.综放工作面粉尘浓度分布规律的数值模拟[J].中国矿业,2008,12(8):56-60.

[7]李高峰.综采工作面高效喷雾降尘技术研究[D].西安:西安科技大学,2010.

[8]刘荣华.综采工作面空气幕隔尘理论及应用研究[D].长沙:中南大学,2010.

[9]杨敏.湿度较大综采工作面粉尘扩散规律的研究[D].包头:内蒙古科技大学,2009.