船用曲轴精加工装夹方法研究与应用

2014-11-18曹守启赵洋朱雅雯付淑漫

曹守启,赵洋,朱雅雯,付淑漫

(上海海洋大学工程学院,上海 201306)

大型半组合式船用曲轴的加工主要包括锻造、粗加工、红套和精加工几个过程。作为大型半组合船用曲轴制造的最后工序,精加工是曲轴加工成功与否的关键,是保证曲轴最终质量的关键,是衡量曲轴加工能力和水平的重要标准[1-2]。在红套后,各主轴颈的轴线并不完全同轴,必须经过整体精加工,以确保曲轴精度满足工艺要求。

曲轴的精加工一般安排在带回转刀架的专用曲轴机床上进行,由于曲轴轴向、径向尺寸大,形状复杂,刚性差,在重力、回转离心力的作用下容易产生复杂的挠曲变形,曲轴精加工过程极为复杂[3]。该过程的装夹方案对保证加工精度至关重要。

1 传统的装夹方法及加工过程变形分析

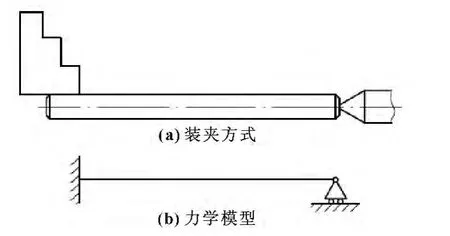

轴类加工过程中,传统的装夹方法为一夹一顶,以轴心线为基准进行车、磨、铣等机械加工[4]。其中,卡盘-顶尖装夹及其力学模型如图1 所示。

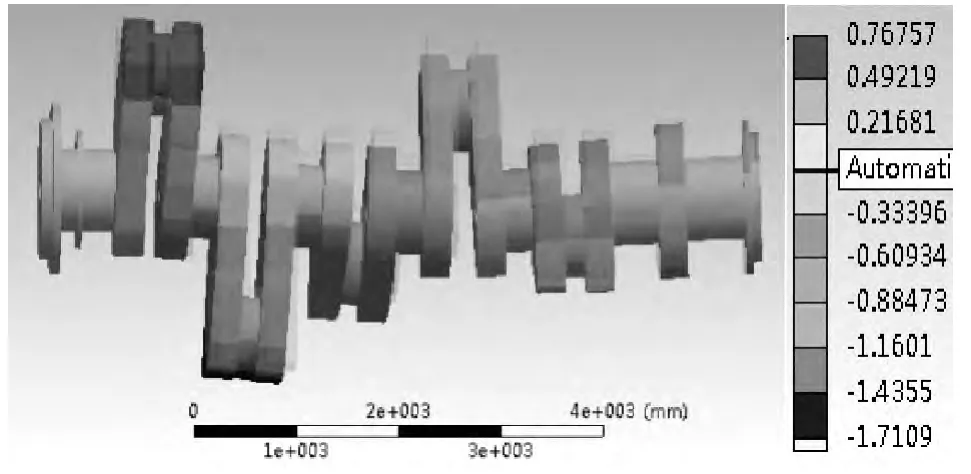

在卡盘的一端,曲轴的挠度和转角为0,在顶尖一端其挠度和弯矩为0。为描述此装夹方式对半组合式船用曲轴加工精度的影响,以某型号曲轴为例,模拟实际加工过程,应用ANSYS 软件进行有限元分析。按照传统装夹方式的定位原理对曲轴添加约束,分析重力作用下其轴向变形值,如图2 所示。

图1 卡盘-顶尖装夹力学模型

图2 卡盘-顶尖装夹方式下曲轴的轴向变形

卡盘-顶尖装夹情况下获得的轴向变形表明,采用传统的装夹方式,轴的弯曲变形量较大,不能满足半组合式船用曲轴这种极端制造的加工精度要求[5]。因为其质量上百吨,在重力的作用下,曲轴自身产生较大的变形。此外,其整体长度近8 m。而根据实际加工情况:当轴类工件的长度和直径比超过2.5 倍以上,工件的刚性会减弱,切削力作用使工件变形加大;切削过程中,会产生振动,加工出现较大的误差。因此需要改进装夹方法确保加工质量。

2 利用中心架为辅助支撑减小工艺系统变形

为保证整体精加工精度,提高工件的刚性和切削稳定性,在传统装夹方案的基础上,引入中心架结构作为辅助支撑,采用车床卡盘与支撑中心架组合的方式装夹工件。机床自定心卡盘定位夹紧,沿轴向中心架支撑定位。此外,在曲轴与卡爪接触的夹紧处垫圆钢棒,使工件与卡爪之间的夹持变为线接触,起到了类似于万向节的作用,保证了曲轴的自由状态。曲轴的各段轴颈均由中心架支撑,增强了大型曲轴的刚性,减小长轴的弯曲变形。加工中,通过调整中心架来保证主轴颈的同轴度。

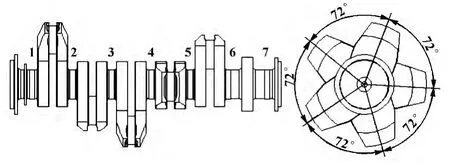

在半组合式船用曲轴的实际生产中,一般采用数控曲轴专用车床阀台式固定中心架(CNC Crankshaft Lathe Valve Stand Steady Rest)支撑各个轴颈。以5S60MC 型曲轴为例,此型号曲轴共有7 个轴颈需要支撑,根据图3 所示,各支撑编号由1 到7。

图3 精车半组合式船用曲轴时支撑中心架的作用位置

实际生产中,待加工曲轴的曲拐数决定了所需支架的数目,根据车床的加工能力和曲轴的尺寸选用不同型号的支架,选取时应考虑支撑的高度和宽度。首先,应保证中心架足够高,曲拐旋转时支架与机床不产生运动干涉,其次宽度也应与主轴颈长度匹配,若宽度过大,而主轴颈的尺寸小,则支撑就无法放置。

3 中心架的结构及其工作原理

3.1 中心架结构

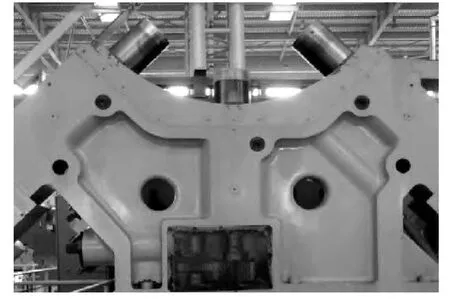

中心支架与曲轴接触部分通常由一个中间支撑和两边的两个对称分布的斜支撑组成。它们由液压和机械系统共同控制,其中液压系统主要用于支撑的快速调节。机械系统主要由齿轮组组成,斜齿轮带动直齿轮,然后带动丝杆,从而使圆柱支撑上下运动[6]。这一部分用于加工过程中支架的微调,保证加工工件的同轴度,满足径向跳动要求。一种阀台式固定中心架见图4。

图4 一种阀台式固定中心架

3.2 斜支撑和中心支撑的受力分析

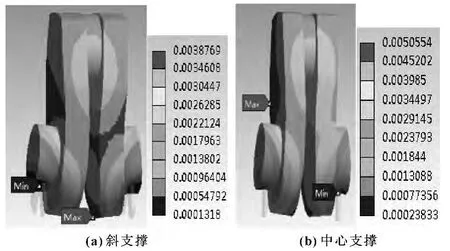

中心架有中心支撑和斜支撑两种结构。其中,中心支撑是指中间圆柱支撑与工件接触,相当于中心点定位。而斜支撑是两侧的圆柱支撑同时与曲轴轴颈外圆接触,起定位作用。在ANSYS 软件中,建立单个曲柄和相邻两主轴颈模型,分别采用斜支撑和中心支撑两种方式对曲柄主轴颈结构进行有限元分析,结果如图5 所示。

图5 斜支撑、中心支撑作用下变形情况

比较获得的整体变形数据:首先,相较于传统的一夹一顶装夹方式,中心架作用下的曲轴变形要小得多,整体上满足曲轴精加工对定位的要求。此外,比较斜支撑和中心支撑作用下的变形值可知,两边定位的斜支撑较中心支撑精度高,定心更精确。

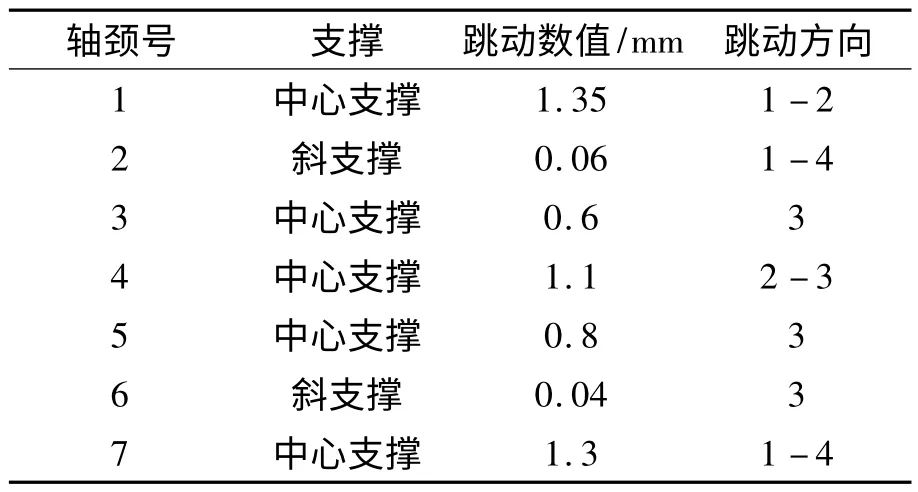

3.3 支撑组合方式

值得注意的是,对于红套后的半组合式曲轴,其整体是不平的,各轴颈间的同轴度不能很好地保证,此时,若支撑的定位精度太高,反而不利于曲轴整体同轴度的保证。因此,在曲车上刚上机床调整时,只有2、6 档采用中心架两端斜支撑,其余1、3、4、5、7 档使用中心支撑。将中心支撑设置为自适应式,使之可以上下微小浮动,作为辅助支撑使用而不起定位作用。通过整理和分析各档轴颈初始跳动数据(如表1 所示),采用上述支撑定位方法可以满足加工要求。之后,经过粗车修正曲轴各个轴颈,保证各个轴颈间相对精确的同轴度和曲轴整体的直线度。

表1 曲轴跳动表

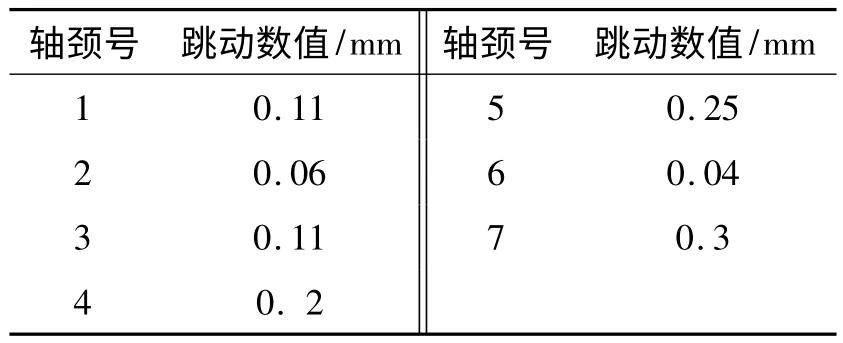

在进行第一次从头到尾的曲轴跳动整体修正,修好轴颈的圆柱度的过程中,由于某些轴颈存在较大椭圆度,选择全部采用中心支撑的方法。先将各档轴颈椭圆度车去,再进行跳动的修正,减少椭圆度给跳动带来的影响。表2 是粗加工后个轴颈的跳动情况,根据数值可知,上述加工方法所得的各轴颈值符合加工要求。

表2 粗加工

随后的精车,目的是修正曲轴达到设计要求。目前,德国采用的是在车床上主轴颈全部用斜支撑,每加工好一个主轴颈就将其换成中心支撑,直到加工完成。日本采用的是将第1、4、7 号主轴颈用斜支撑,3、5、6 号主轴颈用中心支撑,同时以2 号主轴颈为基准进行加工,加工过程中支撑不改变。

综合上边两种方法的优点并根据实际加工条件,全部采用斜支撑定位,来保证定位的精度。加工哪个主轴颈就把那个主轴颈的支撑撤去,使加工处的轴颈档处于自由状态,而相邻两端轴颈档用斜支撑。加工中,不断地用百分表测各曲拐的开档度,从而计算出曲轴颈的不平行度,之后根据加工经验微调支撑,直到满足加工要求[7]。这种中心架支撑的组合使用方法能获得更高的加工质量并可有效提高生产效率。

4 结论

曲轴精加工过程中,在传统装夹方法的基础上,增加中心支架支撑组后,能够显著提高曲轴加工精度,但同时由于支架会相互影响,调节其中一个会影响全部主轴颈的加工精度,很难准确确定支架需要调整的方向和高度[8]。实际生产中,进行调节时,通过测量拐档之间的相互影响,反复调试,生产效率低。运用先进的激光测量技术、计算机模拟仿真技术辅助进行中心支架的调整,对半组合式船用曲轴的加工效率和质量的提高将具有重要指导意义。

[1]樊晓霞,张建斌,李海刚.基于ANSYS 的六缸柴油机曲轴的模态分析[J].机械设计与制造,2008(9):107-108.

[2]张青雷,郭井宽.基于仿真技术的船用曲轴精加工校调工艺研究[J].上海电气技术,2008,1(1):39-44.

[3]MOURELATOS Z P.A Crankshaft System Model for Structural Dynamic Anslysis of Internal Combustion Engines[J].Computers and Structure,2001,79(20/21):2009-2027.

[4]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2008.

[5]于骏一,邹青.机械制造技术基础[M].北京:机械工业出版社,2004.

[6]周俊栋,潘峰.6RT-FLEX82C 超大型曲轴精加工工艺研究[J].上海电气技术电,2010,3(4):30-33.

[7]刘玉岩,任光胜.船用柴油机的大型曲轴机械加工工艺浅析[J].机械设计与制造,2008(12):242-243.

[8]俞水良,陈汝珍,徐汉章,等.基于ANSYS 的错拐曲轴有限元分析[J].内燃机工程,2007,28(2):65-68.